【摘要】:在数控车削加工中,应首先确定零件的加工原点,以建立准确的加工坐标系,同时考虑刀具的不同尺寸对加工的影响。刀具安装后,先移动刀具手动切削工件右端面,再沿X向退刀,将右端面与加工原点距离N输入数控系统,即完成这把刀具Z向对刀过程。

在数控车削加工中,应首先确定零件的加工原点,以建立准确的加工坐标系,同时考虑刀具的不同尺寸对加工的影响。这些都需要通过对刀来解决。

1.一般对刀

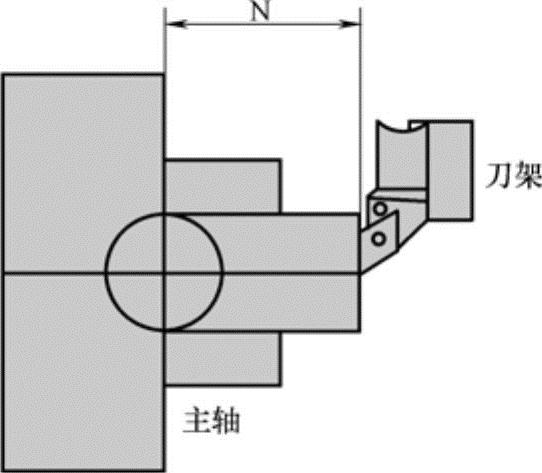

一般对刀是指在机床上使用相对位置检测手动对刀,相对位置检测对刀如图1-18所示下面以Z向对刀为例说明对刀方法。

刀具安装后,先移动刀具手动切削工件右端面,再沿X向退刀,将右端面与加工原点距离N输入数控系统,即完成这把刀具Z向对刀过程。

手动对刀是基本对刀方法,但它还是没跳出传统车床的“试切—测量—调整”的对刀模式,占用较多的时间,较为落后。

2.机外对刀仪对刀

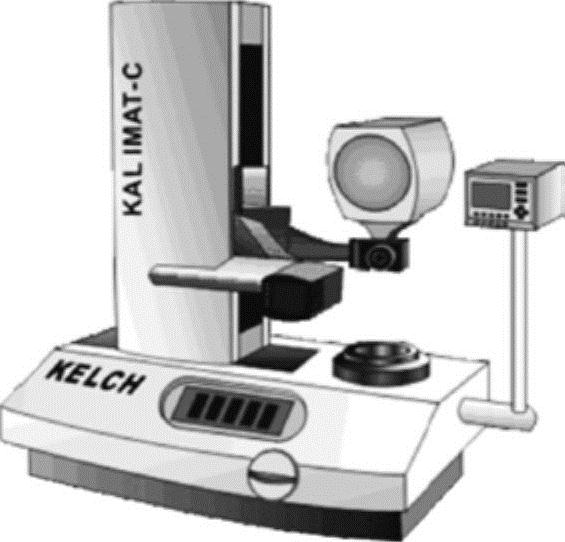

机外对刀的本质是测量出刀具假想刀尖点到刀具台基准之间X及Z方向的距离。利用机外对刀仪可将刀具预先在机床外校对好,以便装上机床后将对刀长度输入相应刀具补偿号即可以使用,机外对刀仪对刀如图1-19所示。

(https://www.xing528.com)

(https://www.xing528.com)

图1-18 相对位置检测对刀

3.自动对刀

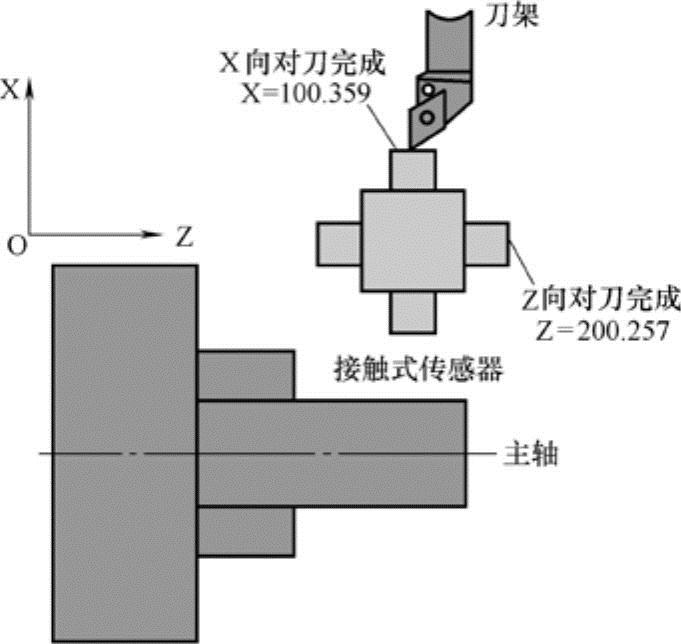

自动对刀是通过刀尖检测系统实现的,刀尖以设定的速度向接触式传感器接近,当刀尖与传感器接触,传感器发出信号时,数控系统立即记下该瞬间的坐标值,并自动修正刀具补偿值。自动对刀过程如图1-20所示。

图1-19 机外对刀仪对刀

图1-20 自动对刀过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。