6.1 螺杆、螺筒应符合本标准的要求,并按照经规定程序批准的图样及技术要求文件制造。

6.2 螺杆

6.2.1 材料用氮化钢,也可以采用其他合金结构钢或在螺纹上喷涂、堆焊耐磨合金等,生产塑木复合产品用螺杆螺槽容积最大压缩比不得大于2.5-2.6倍。

6.2.2 表面处理 对氮化钢进行氮化,深度不小于0.4mm,硬度700HV,脆性不大于2级,其他钢材也可以采用镀硬铬等技术。

6.2.3 螺棱表面无划痕、缺口、裂纹、砂眼、锈蚀等质量缺陷;

6.2.4 螺杆外径、根径、外圆及螺棱两侧表面粗糙度Ra值不大于1.6μm

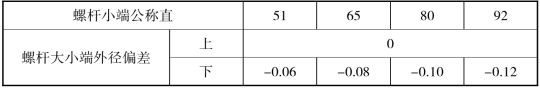

6.2.5 偏差螺杆小端和螺杆大端的外径偏差应符合表11-9规定。

表11-9

6.2.6 螺杆头数:92机为2-2-1-4-3或2-2-2-1-4-3;80/65/51机为2-1-2-1-3-3。

6.2.7 92机螺杆计量段末尾无回流槽。

6.2.8 92机、80机、65机螺杆有内油温管、外连接孔;51机有内循环冷却。

6.2.9 两螺棱有效长度误差≤1mm。

6.2.10 螺杆大小头锥度误差≤0.05mm(至多不超过0.1mm)。

6.2.11 两螺杆之间的锥度差≤0.05mm(至多不超过0.1mm)。

6.3 机筒(https://www.xing528.com)

6.3.1 材料用氮化钢,也可采用其他合金结构钢或两个锥形内孔耐磨合金衬套等(螺筒整体式镶合金条,组合式计量段镶合金套,排气孔前镶合金条)。

6.3 .2 机筒内孔表面处理 对氮化钢进行氮化,深度不小于0.4 mm,硬度不低于700HV,脆性不大于2级。

6.4 总装技术要求

6.4.1 螺杆安装到螺筒内,向小头方向推进,小头螺棱端面与螺筒端面平齐,不得凸出螺筒端面;

6.4.2 螺棱螺槽单边轴向窜动量应大于1.5mm。

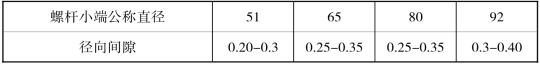

6.4.3 螺杆与机筒的间隙(安装调试完毕)应符合表11-10规定。

表11-10 单位:mm

6.4.4 螺筒外径、锁紧螺母、加料孔位置、支撑板螺纹孔及螺纹孔距、小头凸台直径等与原有设备尺寸配套。

6.4.5 两根螺杆在水平放置时,机筒与螺杆在机筒内允许接触,但在短时间空运转时,螺杆与螺杆、螺杆与机筒不得有卡住和刮伤现象。

6.4.6 各管路应密封良好,总装后应进行水压试验,不应有渗漏。

6.4.7 润滑系统须供油充分。

6.5 整机技术要求

6.5.1 机筒加热系统应在2h内,将机筒加热到170℃。

6.5.2 在设计转速范围内两根螺杆应能平稳五级调速。

6.5.3 整体噪声(声压级)不大于85dB(A)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。