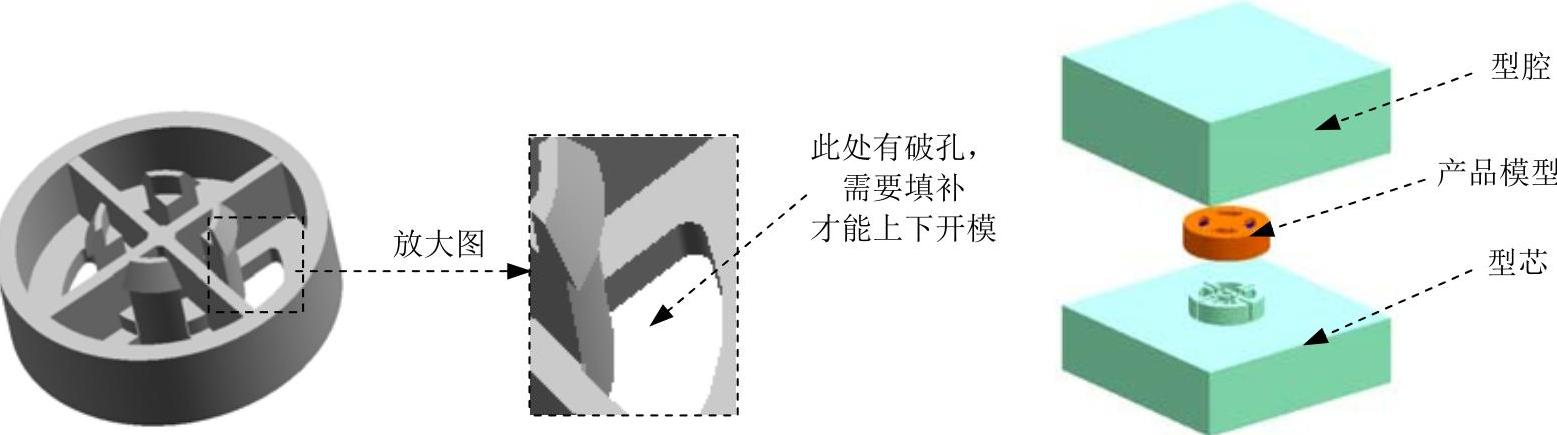

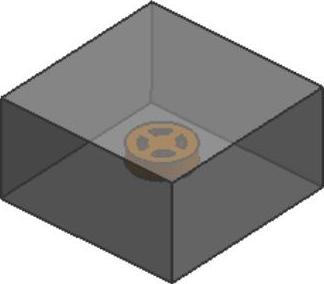

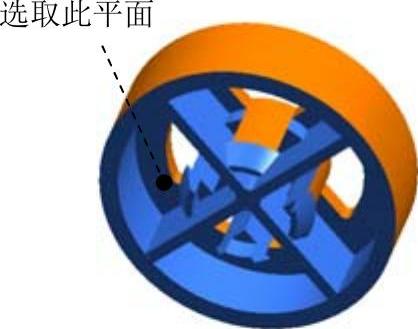

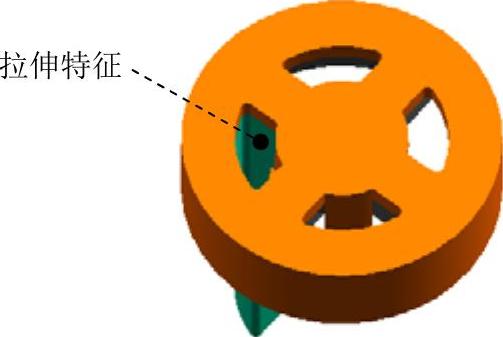

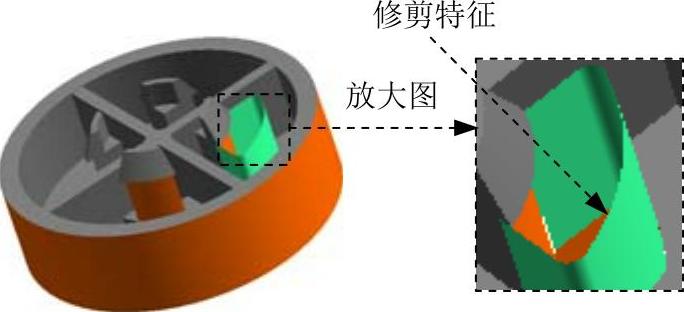

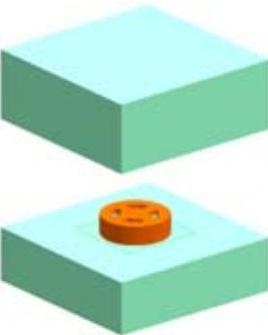

在图7.3.1所示的模具中设计模型有四个相同特征的破孔,这样在设计模具时就必须将这四个破孔填补,模具才能顺利脱模。本范例将向读者介绍一种非常有技巧性的开模方法。下面介绍该模具的主要设计过程。

图7.3.1 复杂破孔的模具设计

Task1.初始化项目

Step1.加载模型。在“注塑模向导”工具条中单击“初始化项目”按钮 ,系统弹出“打开”对话框,选择D:\ug10.3\work\ch07.03\footpad.prt文件,单击

,系统弹出“打开”对话框,选择D:\ug10.3\work\ch07.03\footpad.prt文件,单击 按钮,加载模型,系统弹出“初始化项目”对话框。

按钮,加载模型,系统弹出“初始化项目”对话框。

Step2.定义项目单位。在“初始化项目”对话框 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.设置项目路径和名称。

(1)设置项目路径。接受系统默认的项目路径。

(2)设置项目名称。在“初始化项目”对话框的 文本框中输入footpadmold。

文本框中输入footpadmold。

Step4.单击 按钮,完成项目路径和名称的设置。

按钮,完成项目路径和名称的设置。

Task2.模具坐标系

Step1.在“注塑模向导”工具条中单击 按钮,系统弹出“模具CSYS”对话框。

按钮,系统弹出“模具CSYS”对话框。

Step2.在其中选择 单选项,单击

单选项,单击 按钮,完成坐标系的锁定。

按钮,完成坐标系的锁定。

Task3.设置收缩率

Step1.定义收缩率类型。

(1)在“注塑模向导”工具条中单击“收缩”按钮 ,产品模型会高亮显示,同时系统弹出“缩放体”对话框。

,产品模型会高亮显示,同时系统弹出“缩放体”对话框。

(2)在 下拉列表中选择

下拉列表中选择 选项。

选项。

Step2.定义缩放体和缩放点。接受系统默认的参数设置。

Step3.在“缩放体”对话框 区域的

区域的 文本框中输入值1.006。

文本框中输入值1.006。

Step4.单击 按钮,完成收缩率的设置。

按钮,完成收缩率的设置。

Task4.创建模具工件

Step1.在“注塑模向导”工具条中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置。

选项,其他参数采用系统默认设置。

Step3.单击 按钮,完成创建后的模具工件如图7.3.2所示。

按钮,完成创建后的模具工件如图7.3.2所示。

Task5.模具分型

Stage1.设计区域

Step1.在“注塑模向导”工具条中单击“模具分型工具”按钮 ,系统弹出“模具分型工具”工具条和“分型导航器”窗口。

,系统弹出“模具分型工具”工具条和“分型导航器”窗口。

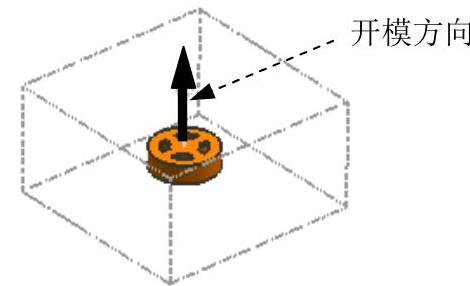

Step2.在“模具分型工具”工具条中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,同时模型被加亮并显示开模方向,如图7.3.3所示。单击“计算”按钮

,系统弹出“检查区域”对话框,同时模型被加亮并显示开模方向,如图7.3.3所示。单击“计算”按钮 ,系统开始对产品模型进行分析计算。

,系统开始对产品模型进行分析计算。

图7.3.2 工件

图7.3.3 开模方向

Step3.在“检查区域”对话框中单击 选项卡,在

选项卡,在 区域中取消选中

区域中取消选中 、

、 和

和 三个复选框。

三个复选框。

Step4.在“检查区域”对话框中单击 选项卡,然后在弹出对话框的

选项卡,然后在弹出对话框的 区域中单击

区域中单击 按钮,系统弹出“拆分面”对话框。

按钮,系统弹出“拆分面”对话框。

Step5.创建拆分面1。

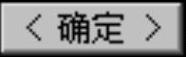

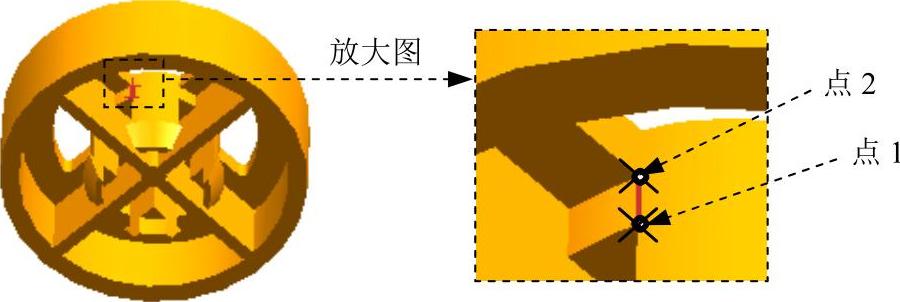

(1)选取拆分对象。选取图7.3.4所示的面为拆分对象。

(2)定义创建曲线方法。在“拆分面”对话框的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 区域中单击“添加直线”按钮

区域中单击“添加直线”按钮 ,系统弹出“直线”对话框。

,系统弹出“直线”对话框。

(3)定义点。选取图7.3.5所示的点1和点2,在“直线”对话框中单击 按钮,系统返回至“拆分面”对话框。

按钮,系统返回至“拆分面”对话框。

(4)选取分割对象。在“拆分面”对话框的 区域中单击

区域中单击 使其激活,然后选取经过点1与点2形成的一条直线。

使其激活,然后选取经过点1与点2形成的一条直线。

图7.3.4 定义拆分面

图7.3.5 定义点

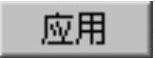

(5)在“拆分面”对话框中单击 按钮,完成面拆分1的创建,结果如图7.3.6所示。

按钮,完成面拆分1的创建,结果如图7.3.6所示。

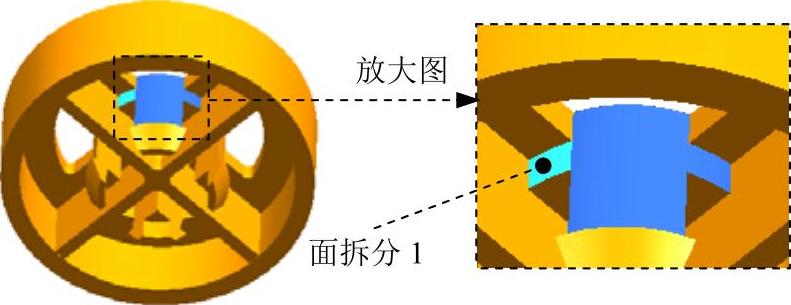

Step6.参照Step5选取面的另一部分拆分,创建图7.3.7所示的面拆分2。

图7.3.6 创建面拆分1

图7.3.7 创建面拆分2

说明:此模型中有四个相同特征的结构,所以要进行八次拆分。

Step7.参照Step5和Step6对另外三个相同特征的面进行面拆分,完成拆分后单击 按钮,返回至“检查区域”对话框。

按钮,返回至“检查区域”对话框。

Step8.在“检查区域”对话框中单击 选项卡,然后单击“设置区域颜色”按钮

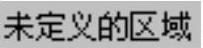

选项卡,然后单击“设置区域颜色”按钮 ,结果如图7.3.8所示。

,结果如图7.3.8所示。

Step9.定义型腔区域和型芯区域。

(1)在“检查区域”对话框的 区域中选中

区域中选中 和

和 复选框,同时未定义的面被加亮;在

复选框,同时未定义的面被加亮;在 区域中选择

区域中选择 单选项,单击

单选项,单击 按钮,系统自动将未定义的区域指派到型腔区域,同时对话框中的

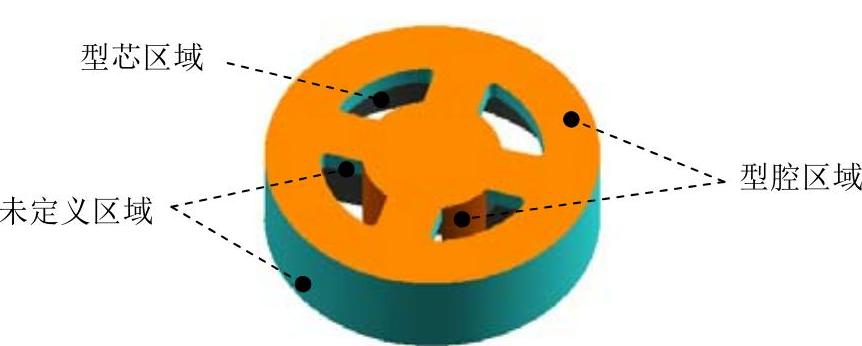

按钮,系统自动将未定义的区域指派到型腔区域,同时对话框中的 显示值为0,创建结果如图7.3.9所示。

显示值为0,创建结果如图7.3.9所示。

图7.3.8 设置区域颜色

图7.3.9 定义区域

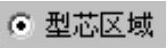

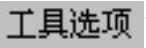

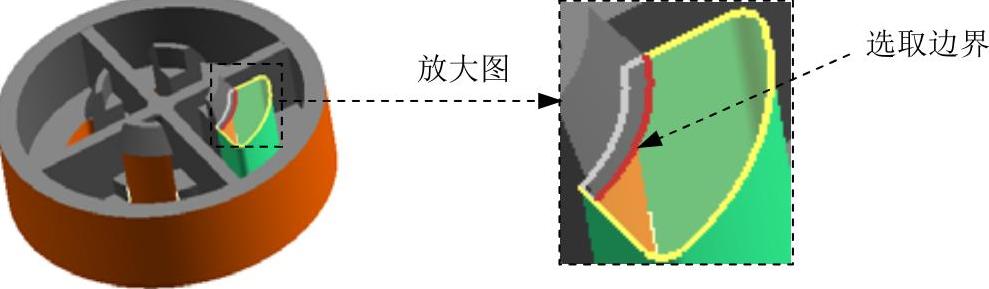

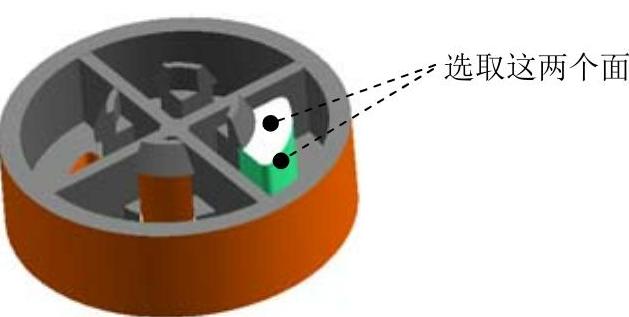

(2)在 区域中选择

区域中选择 单选项,然后选取图7.3.10所示的两个面,单击

单选项,然后选取图7.3.10所示的两个面,单击 按钮,将其定义为型芯区域面;同理,选择其他对应位置的面,将其定义为型芯区域面,结果如图7.3.11所示。

按钮,将其定义为型芯区域面;同理,选择其他对应位置的面,将其定义为型芯区域面,结果如图7.3.11所示。

Step10.在“检查区域”对话框中单击 按钮,系统返回至“模具分型工具”工具条和“分型导航器”窗口。

按钮,系统返回至“模具分型工具”工具条和“分型导航器”窗口。

图7.3.10 选取面

图7.3.11 定义区域

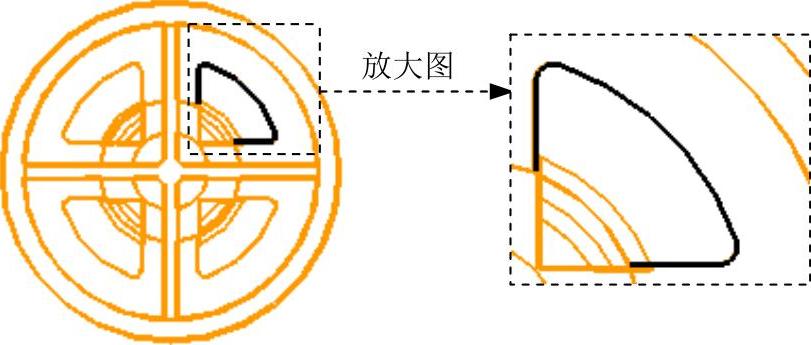

Stage2.创建拉伸曲面

Step1.选择下拉菜单

命令,进入到建模环境。

命令,进入到建模环境。

说明:如果此时系统自动进入了建模环境,则用户不需要进行此步的操作。

Step2.定义拉伸特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“拉伸”对话框。

命令,系统弹出“拉伸”对话框。

(2)选取草图平面。选取图7.3.11所示的平面为草图平面。

(3)创建截面草图。绘制图7.3.12所示的截面草图,完成草图后单击 按钮。

按钮。

Step3.定义拉伸属性。

(1)定义拉伸方向。在“拉伸”对话框中,在 区域的

区域的 下拉列表中选中

下拉列表中选中 选项。

选项。

(2)定义拉伸属性(注:具体参数和操作参见随书光盘)。

(3)单击 按钮,完成图7.3.13所示拉伸特征的创建。

按钮,完成图7.3.13所示拉伸特征的创建。

图7.3.12 截面草图

图7.3.13 创建拉伸特征(https://www.xing528.com)

Step4.修剪拉伸曲面。

(1)选择下拉菜单

命令,系统弹出“修剪体”对话框。

命令,系统弹出“修剪体”对话框。

(2)在 区域中单击

区域中单击 命令,选取图7.3.13所示的拉伸特征。

命令,选取图7.3.13所示的拉伸特征。

(3)在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

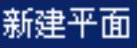

(4)定义修剪平面。在“修剪体”对话框中单击“平面对话框”按钮 ,系统弹出“平面”对话框,然后选择图7.3.14所示的面。

,系统弹出“平面”对话框,然后选择图7.3.14所示的面。

(5)定义修剪方向。在“修剪体”对话框中单击“反向”按钮 。

。

(6)在单击 按钮,结果如图7.3.15所示。

按钮,结果如图7.3.15所示。

图7.3.14 选取面

图7.3.15 创建修剪体

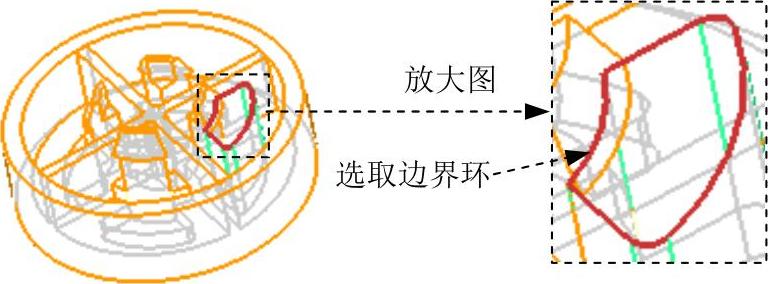

Stage3.创建有界平面

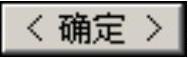

Step1.创建片体。

(1)选择下拉菜单

命令,系统弹出“有界平面”对话框。

命令,系统弹出“有界平面”对话框。

(2)在“有界平面”对话框中采用系统默认的参数设置,选取图7.3.16所示的边界。

(3)在单击 按钮,完成片体的创建,结果如图7.3.17所示。

按钮,完成片体的创建,结果如图7.3.17所示。

图7.3.16 定义边界线

图7.3.17 创建片体

说明:在选取边界曲线时,需要将模型调整到带有虚线暗边的状态。

Step2.创建修剪片体。

(1)选取命令。选择下拉菜单

命令,系统弹出“修剪片体”对话框。

命令,系统弹出“修剪片体”对话框。

(2)定义修剪目标体。选取图7.3.17所示的片体特征。

(3)定义边界对象。在“修剪的片体”对话框的 区域中单击

区域中单击 选项,选取图7.3.18所示的边界。

选项,选取图7.3.18所示的边界。

(4)定义片体的保留特征。在 中选择

中选择 单选项,然后单击

单选项,然后单击 按钮,完成片体的修剪。

按钮,完成片体的修剪。

Stage4.创建实例几何体特征

Step1.选择命令。选择下拉菜单

命令,系统弹出“阵列几何特征”对话框。

命令,系统弹出“阵列几何特征”对话框。

Step2.定义类型。在“阵列几何特征”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

Step3.选取实例几何体。选取图7.3.19所示的片体。

图7.3.18 定义边界对象

图7.3.19 选取片体

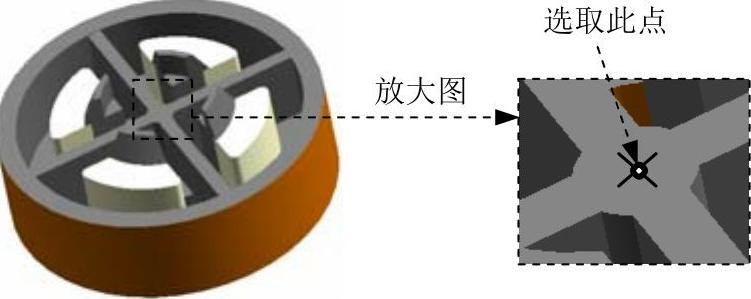

Step4.定义旋转轴。在 区域的下拉列表中选择

区域的下拉列表中选择 选项,激活

选项,激活 区域,然后选取图7.3.20所示的点。

区域,然后选取图7.3.20所示的点。

说明:图7.2.20中选取的点为圆心点。

Step5.定义角度、距离和副本数。分别在“阵列几何特征”对话框 区域的

区域的 、和

、和 文本框中输入值4和90,单击

文本框中输入值4和90,单击 按钮,结果如图7.3.20所示。

按钮,结果如图7.3.20所示。

Stage5.添加现有曲面

Step1.在“模具分型工具”工具条中单击“编辑分型面和曲面补片”按钮 ,系统弹出“编辑分型面和曲面补片”对话框。

,系统弹出“编辑分型面和曲面补片”对话框。

Step2.选取片体。选取创建的所有曲面,如图7.3.21所示。

图7.3.20 创建实例几何体特征

图7.3.21 添加现有曲面

Step3.单击 按钮,完成现有曲面的添加。

按钮,完成现有曲面的添加。

Stage6.创建区域和分型线

Step1.在“模具分型工具”工具条中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在“定义区域”对话框中选中 区域的

区域的 和

和 复选框,单击

复选框,单击 按钮,完成分型线的创建,系统返回到“模具分型工具”工具条,创建分型线结果如图7.3.22所示。

按钮,完成分型线的创建,系统返回到“模具分型工具”工具条,创建分型线结果如图7.3.22所示。

Stage7.创建分型面

Step1.在“模具分型工具”工具条中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.定义分型面创建方法。在“设计分型面”对话框的 区域中单击“有界平面”按钮

区域中单击“有界平面”按钮 。

。

Step3.定义分型面大小。拖动分型面的宽度方向控制按钮使分型面大小超过工件大小,单击 按钮,结果如图7.3.23所示。

按钮,结果如图7.3.23所示。

图7.3.22 分型线

图7.3.23 创建分型面

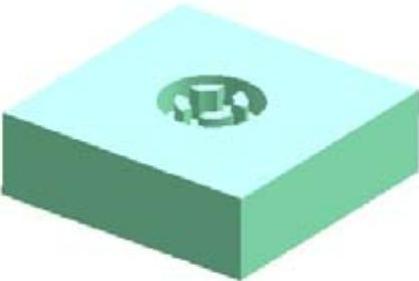

Stage8.创建型腔和型芯

Step1.在“模具分型工具”工具条中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.在“定义型腔和型芯”对话框选取 区域中的

区域中的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的

按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的 按钮,系统再一次弹出“查看分型结果”对话框并在图形区显示出创建的型芯。

按钮,系统再一次弹出“查看分型结果”对话框并在图形区显示出创建的型芯。

Step3.在“查看分型结果”对话框中单击 按钮,完成型腔和型芯的创建。

按钮,完成型腔和型芯的创建。

Step4.选择下拉菜单

命令,显示型腔零件,结果如图7.3.24所示;选择下拉菜单

命令,显示型腔零件,结果如图7.3.24所示;选择下拉菜单

命令,显示型芯零件,结果如图7.3.25所示。

命令,显示型芯零件,结果如图7.3.25所示。

图7.3.24 型腔零件

图7.3.25 型芯零件

Task6.创建模具爆炸视图

Step1.移动型腔。

(1)选择下拉菜单

命令,在“装配导航器”中将部件转换成工作部件。

命令,在“装配导航器”中将部件转换成工作部件。

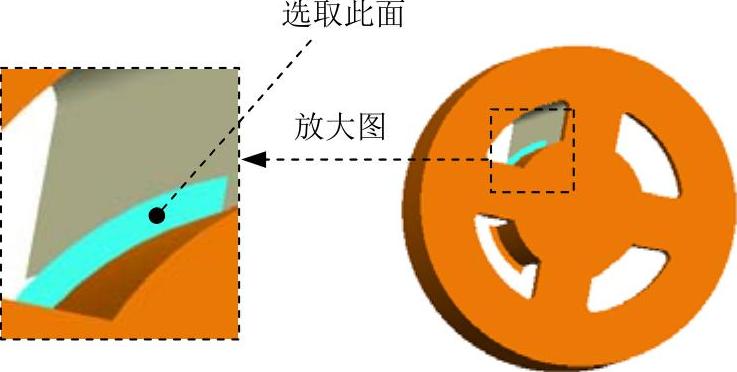

(2)选择下拉菜单

命令,系统弹出“新建爆炸图”对话框,接受系统默认的名字,单击

命令,系统弹出“新建爆炸图”对话框,接受系统默认的名字,单击 按钮。

按钮。

(3)选择下拉菜单

命令,系统弹出“编辑爆炸图”对话框。

命令,系统弹出“编辑爆炸图”对话框。

(4)选择对象。选取型腔为移动对象。

(5)在对话框中选择 单选项,将型腔零件沿Z轴正向移动40,按Enter键确认,结果如图7.3.26所示。

单选项,将型腔零件沿Z轴正向移动40,按Enter键确认,结果如图7.3.26所示。

Step2.参照Step1中的步骤(4)和(5)将型芯零件沿Z轴负向移动20,单击 按钮,结果如图7.3.27所示。

按钮,结果如图7.3.27所示。

图7.3.26 移动型腔后

图7.3.27 移动型芯后

Step3.保存文件。选择下拉菜单

命令,保存所有文件。

命令,保存所有文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。