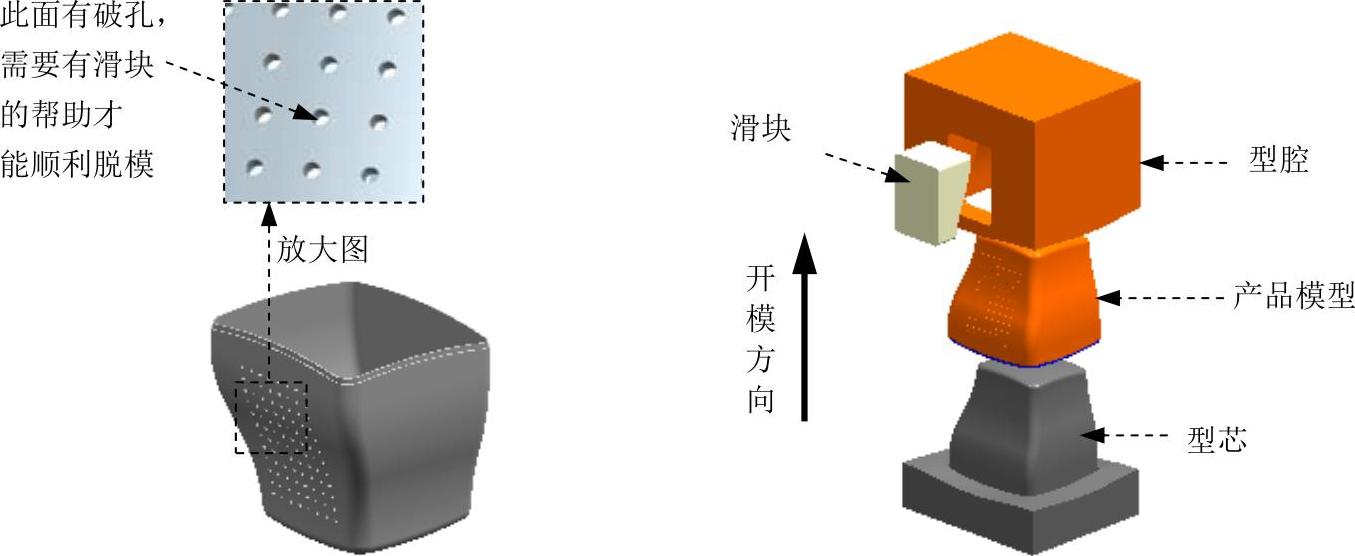

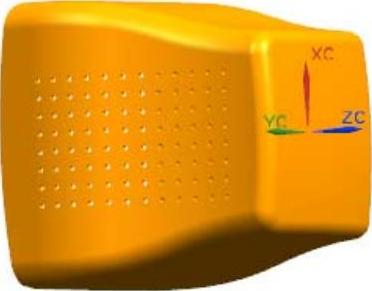

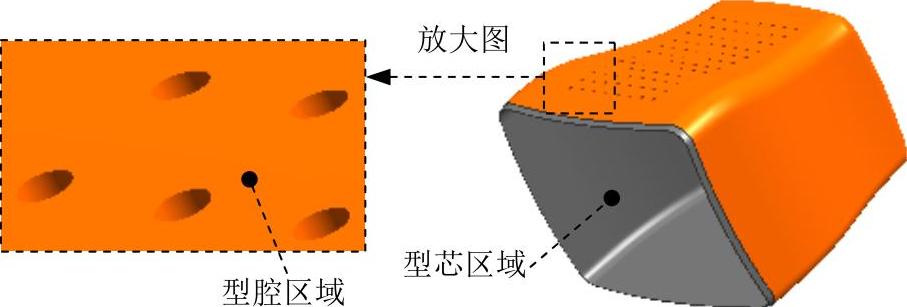

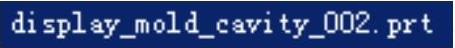

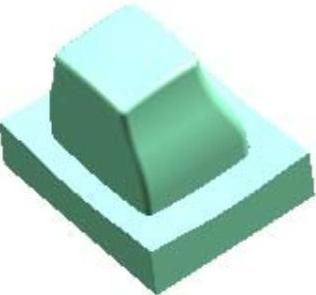

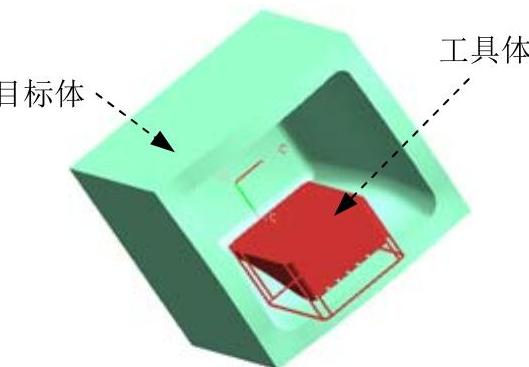

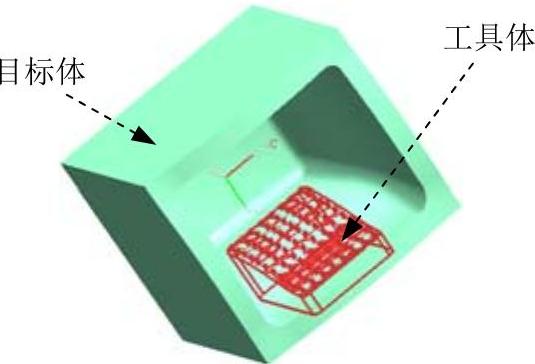

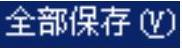

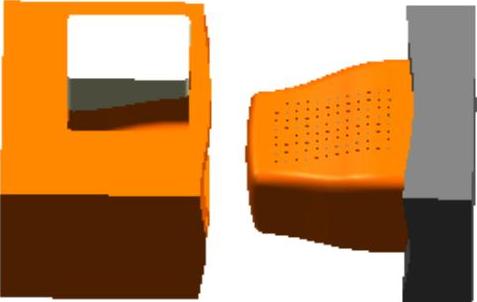

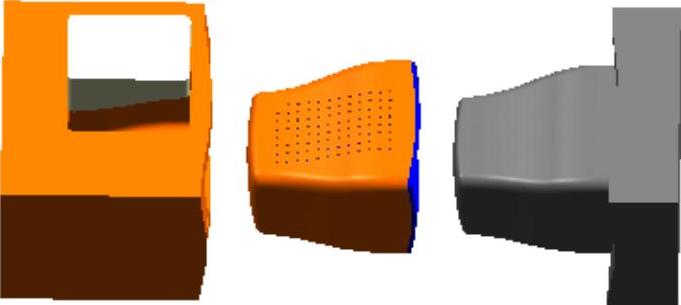

在图7.2.1所示的模具中显示器的表面有许多破孔,这样模具中必须设计滑块,开模时,先将滑块移出,上、下模具才能顺利脱模。下面介绍该模具的主要设计过程。

Task1.初始化项目

Step1.加载模型。在“注塑模向导”工具条中单击“初始化项目”按钮 ,系统弹出“打开”对话框,选择D:\ug10.3\work\ch07.02文件,单击

,系统弹出“打开”对话框,选择D:\ug10.3\work\ch07.02文件,单击 按钮,调入模型,系统弹出“初始化项目”对话框。

按钮,调入模型,系统弹出“初始化项目”对话框。

图7.2.1 显示器的模具设计

Step2.定义项目单位。在“初始化项目”对话框的 区域中选择

区域中选择 单选项。

单选项。

Step3.设置项目路径、名称及材料。

(1)设置项目路径。接受系统默认的项目路径。

(2)设置项目名称。在“初始化项目”对话框的 文本框中输入display_mold。

文本框中输入display_mold。

(3)设置材料。采用系统默认设置(默认收缩率为1.006)。

Step4.单击 按钮,完成项目初始化设置。

按钮,完成项目初始化设置。

Task2.检测收缩率

Step1.测量设置收缩率前模型的尺寸。

(1)选择窗口。选择下拉菜单

,显示显示器后盖模型。

,显示显示器后盖模型。

(2)选择命令。选择下拉菜单

命令,系统弹出“测量距离”对话框。

命令,系统弹出“测量距离”对话框。

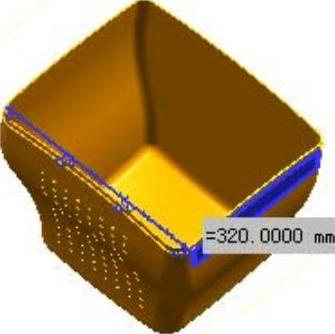

(3)测量距离。测量图7.2.2所示的两个面(外表面)的距离值为320。

(4)单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

Step2.测量设置收缩率后模型的尺寸。

(1)选择窗口。选择下拉菜单

命令,显示显示器后盖模型。

命令,显示显示器后盖模型。

(2)选择命令。选择下拉菜单

命令,系统弹出“测量距离”对话框。

命令,系统弹出“测量距离”对话框。

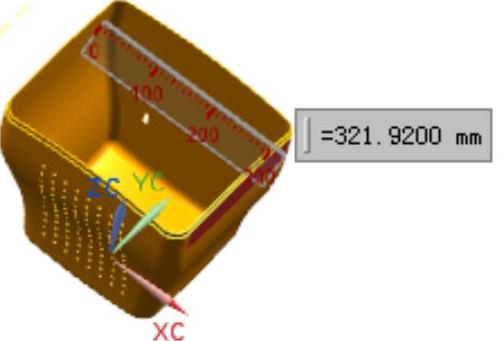

(3)测量距离。测量图7.2.3所示的两个面的距离值为321.9200。

说明:与前面选择测量的面相同。

(4)单击 按钮,关闭“测量距离”对话框。

按钮,关闭“测量距离”对话框。

Step3.检测收缩率。由测量结果可知,设置收缩率前的尺寸值为320,收缩率为1.006,所以设置收缩率后的尺寸值为320×1.006=321.9200,说明设置收缩率没有错误。

图7.2.2 测量设置收缩率前的模型尺寸

图7.2.3 测量设置收缩率后的模型尺寸

Task3.模具坐标系

Step1.旋转模具坐标系。

(1)选择命令。选择下拉菜单

命令,系统弹出“旋转WCS绕…”对话框。

命令,系统弹出“旋转WCS绕…”对话框。

(2)定义旋转方式。在“旋转WCS绕…”对话框中选择 单选项,在

单选项,在 文本框中输入值180。

文本框中输入值180。

(3)单击 按钮,定义后的模具坐标系如图7.2.4所示。

按钮,定义后的模具坐标系如图7.2.4所示。

图7.2.4 旋转后的模具坐标系

Step2.锁定模具坐标系。

(1)在“注塑模向导”工具条中单击 按钮,系统弹出“模具CSYS”对话框。

按钮,系统弹出“模具CSYS”对话框。

(2)在其对话框中选择 单选项,单击

单选项,单击 按钮,完成坐标系的锁定。

按钮,完成坐标系的锁定。

Task4.创建模具工件

Step1.在“注塑模向导”工具条中单击“工件”按钮 ,系统弹出“工件”对话框。

,系统弹出“工件”对话框。

Step2.在 下拉列表中选择

下拉列表中选择 选项,在

选项,在 下拉列表中选择

下拉列表中选择 选项,其他参数采用系统默认设置。

选项,其他参数采用系统默认设置。

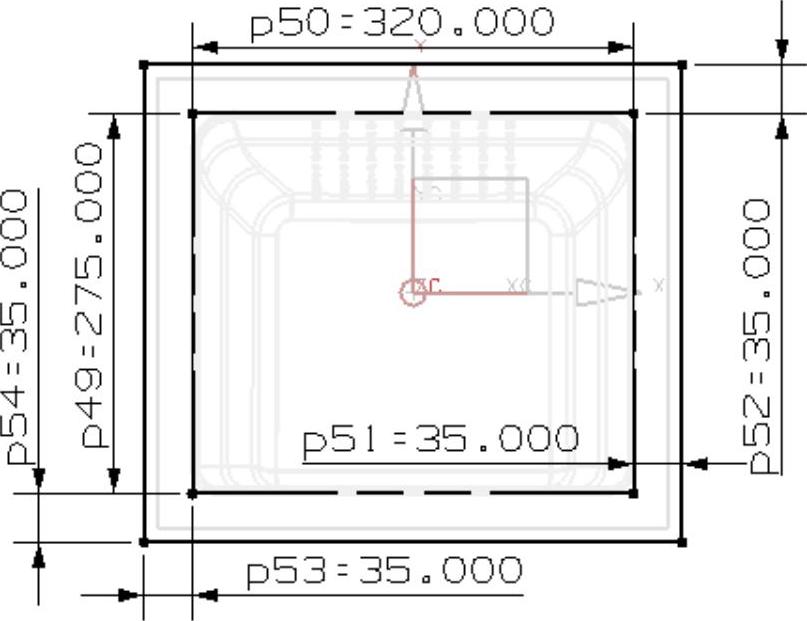

Step3.修改尺寸。

(1)在“工件”对话框 区域

区域 和

和 下的

下的 文本框中分别输入值-380和40。

文本框中分别输入值-380和40。

(2)单击 区域中的“绘制截面”按钮

区域中的“绘制截面”按钮 ,系统进入草图环境,然后修改截面草

,系统进入草图环境,然后修改截面草

图的尺寸,如图7.2.5所示。

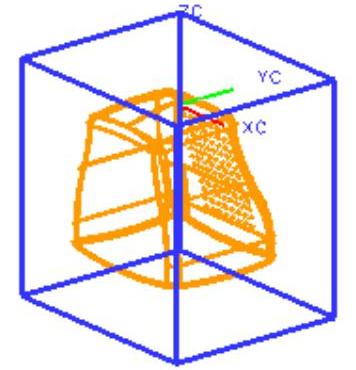

Step4.单击 按钮,完成创建后的模具工件如图7.2.6所示。

按钮,完成创建后的模具工件如图7.2.6所示。

图7.2.5 修改截面草图尺寸

图7.2.6 创建后的模具工件

Task5.模具分型

Stage1.设计区域

Step1.在“注塑模向导”工具条中单击“模具分型工具”按钮 ,系统弹出“模具分型工具”工具条和“分型导航器”窗口。

,系统弹出“模具分型工具”工具条和“分型导航器”窗口。

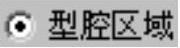

Step2.在“模具分型工具”工具条中单击“检查区域”按钮 ,系统弹出“检查区域”对话框,同时模型被加亮并显示开模方向,如图7.2.7所示。单击“计算”按钮

,系统弹出“检查区域”对话框,同时模型被加亮并显示开模方向,如图7.2.7所示。单击“计算”按钮 ,系统开始对产品模型进行分析计算。

,系统开始对产品模型进行分析计算。

说明:图7.2.7所示的开模方向可以通过“检查区域”对话框中的“指定脱模方向”按钮 来更改,由于在前面锁定模具坐标系时已经将开模方向设置好了,因此系统将自动识别出产品模型的开模方向。

来更改,由于在前面锁定模具坐标系时已经将开模方向设置好了,因此系统将自动识别出产品模型的开模方向。

Step3.定义区域。

(1)在“检查区域”对话框中单击 选项卡,在

选项卡,在 区域中取消选中

区域中取消选中 、

、 和

和 三个复选框。

三个复选框。

(2)设置区域颜色。在“检查区域”对话框中单击“设置区域颜色”按钮 ,设置区域颜色。

,设置区域颜色。

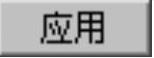

(3)定义型腔区域。在 区域中选中

区域中选中 和

和 复选框,此时系统将所有的未定义区域面加亮显示;在

复选框,此时系统将所有的未定义区域面加亮显示;在 区域中选择

区域中选择 单选项,单击

单选项,单击 按钮,此时系统将前面加亮显示的未定义区域面指派到型腔区域,如图7.2.8所示。

按钮,此时系统将前面加亮显示的未定义区域面指派到型腔区域,如图7.2.8所示。

(4)其他参数接受系统默认设置,单击 按钮,关闭“检查区域”对话框,系统返回至“模具分型工具”工具条。

按钮,关闭“检查区域”对话框,系统返回至“模具分型工具”工具条。

图7.2.7 开模方向

图7.2.8 定义型腔/型芯结果

Step4.创建曲面补片。

(1)在“模具分型工具”工具条单击“曲面补片”按钮 ,系统弹出“边修补”对话框。

,系统弹出“边修补”对话框。

(2)选择修补对象。在“边修补”对话框的 下拉列表中选择

下拉列表中选择 选项,选择图形区中的实体模型,然后单击

选项,选择图形区中的实体模型,然后单击 按钮,系统返回至“模具分型工具”工具条。

按钮,系统返回至“模具分型工具”工具条。

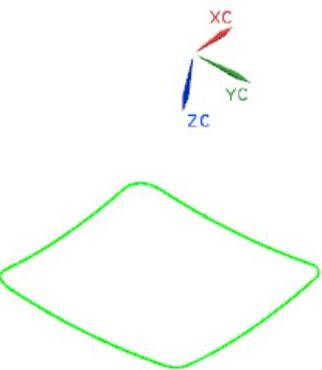

Stage2.创建型腔/型芯区域和分型线

Step1.在“模具分型工具”工具条中单击“定义区域”按钮 ,系统弹出“定义区域”对话框。

,系统弹出“定义区域”对话框。

Step2.在其中选中 区域中的

区域中的 和

和 复选框,单击

复选框,单击 按钮,完成型腔/型芯区域分型线的创建,系统返回至“模具分型工具”工具条,创建的分型线如图7.2.9所示。

按钮,完成型腔/型芯区域分型线的创建,系统返回至“模具分型工具”工具条,创建的分型线如图7.2.9所示。

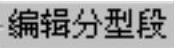

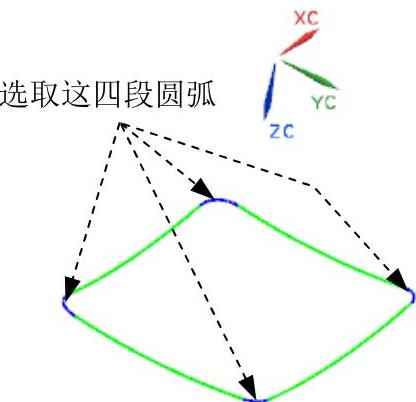

Stage3.定义分型段

Step1.在“模具分型工具”工具条中单击“设计分型面”按钮 ,系统弹出“设计分型面”对话框。

,系统弹出“设计分型面”对话框。

Step2.选取过渡对象。在“设计分型面”对话框的 区域中单击“选择过渡曲线”按钮

区域中单击“选择过渡曲线”按钮 ,选取图7.2.10所示的圆弧作为过渡对象。

,选取图7.2.10所示的圆弧作为过渡对象。

图7.2.9 分型线

图7.2.10 定义过渡对象

Step3.在“设计分型面”对话框中单击 按钮,完成分型段的定义。

按钮,完成分型段的定义。

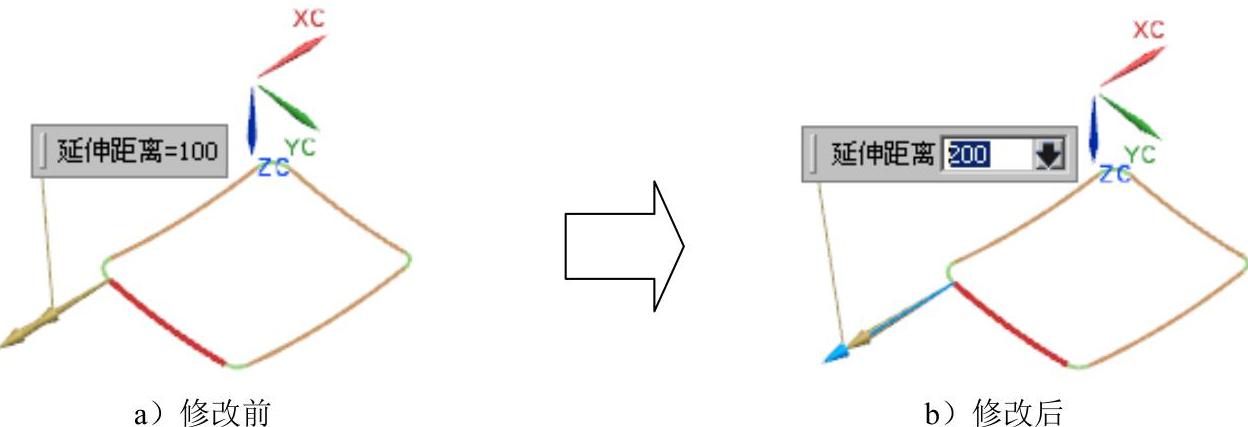

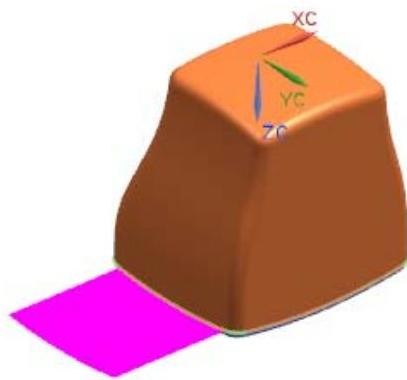

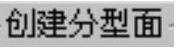

Stage4.创建分型面

Step1.在“设计分型面”对话框中的 区域中接受系统默认的公差值,在

区域中接受系统默认的公差值,在 区域的

区域的 中选择

中选择 选项,在图7.2.11a中单击“延伸距离”文本,然后在活动的文本框中输入值200并按Enter键,结果如图7.2.11b所示。

选项,在图7.2.11a中单击“延伸距离”文本,然后在活动的文本框中输入值200并按Enter键,结果如图7.2.11b所示。

图7.2.11 延伸距离

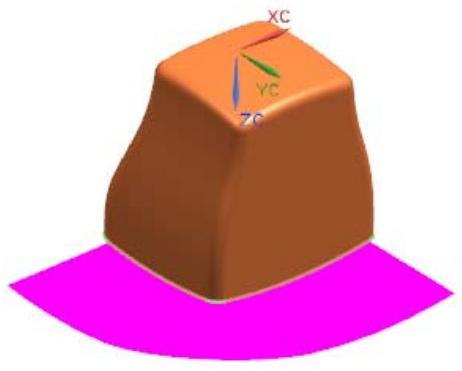

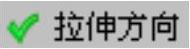

Step2.拉伸分型面1。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框单击

选项,在“设计分型面”对话框单击 按钮,系统返回至“设计分型面”对话框,结果如图7.2.12所示。

按钮,系统返回至“设计分型面”对话框,结果如图7.2.12所示。

Step3.拉伸分型面2。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回至“设计分型面”对话框,完成图7.2.13所示的拉伸分型面2的创建。

按钮,系统返回至“设计分型面”对话框,完成图7.2.13所示的拉伸分型面2的创建。

图7.2.12 拉伸分型面1(https://www.xing528.com)

图7.2.13 拉伸分型面2

Step4.拉伸分型面3。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回至“设计分型面”对话框,完成图7.2.14所示的拉伸分型面3的创建。

按钮,系统返回至“设计分型面”对话框,完成图7.2.14所示的拉伸分型面3的创建。

Step5.拉伸分型面4。在“设计分型面”对话框 区域的

区域的 中选择

中选择 选项,在

选项,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在“设计分型面”对话框中单击

选项,在“设计分型面”对话框中单击 按钮,系统返回至“设计分型面”对话框,完成图7.2.15所示的拉伸分型面4的创建。

按钮,系统返回至“设计分型面”对话框,完成图7.2.15所示的拉伸分型面4的创建。

图7.2.14 拉伸分型面3

图7.2.15 拉伸分型面4

Step6.在“设计分型面”对话框中单击 按钮,此时系统返回“模具分型工具”工具条。

按钮,此时系统返回“模具分型工具”工具条。

Stage5.创建型腔和型芯

Step1.在“模具分型工具”工具条中单击“定义型腔和型芯”按钮 ,系统弹出“定义型腔和型芯”对话框。

,系统弹出“定义型腔和型芯”对话框。

Step2.在其中选取 区域中的

区域中的 选项,单击

选项,单击 按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的

按钮,系统弹出“查看分型结果”对话框并在图形区显示出创建的型腔,单击“查看分型结果”对话框中的 按钮,系统再一次弹出“查看分型结果”对话框。

按钮,系统再一次弹出“查看分型结果”对话框。

Step3.在“查看分型结果”对话框中单击 按钮,系统返回至“模具分型工具”工具条。

按钮,系统返回至“模具分型工具”工具条。

Step4.选择下拉菜单

命令,显示型芯零件,如图7.2.16所示;选择下拉菜单

命令,显示型芯零件,如图7.2.16所示;选择下拉菜单

命令,显示型腔零件,如图7.2.17所示。

命令,显示型腔零件,如图7.2.17所示。

图7.2.16 型芯零件

图7.2.17 型腔零件

Task6.创建滑块

Step1.选择命令。选择下拉菜单

命令,进入到建模环境中。

命令,进入到建模环境中。

说明:如果此时系统自动进入了建模环境,则用户不需要进行此步的操作。

Step2.创建拉伸特征。

(1)选择命令。选择下拉菜单

命令,系统弹出“拉伸”对话框。

命令,系统弹出“拉伸”对话框。

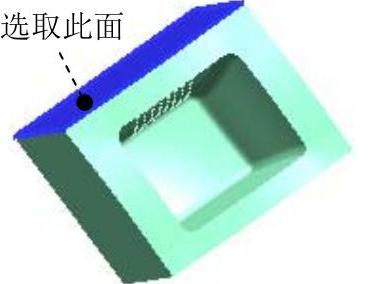

(2)选取草图平面。选取图7.2.18所示的平面为草图平面。

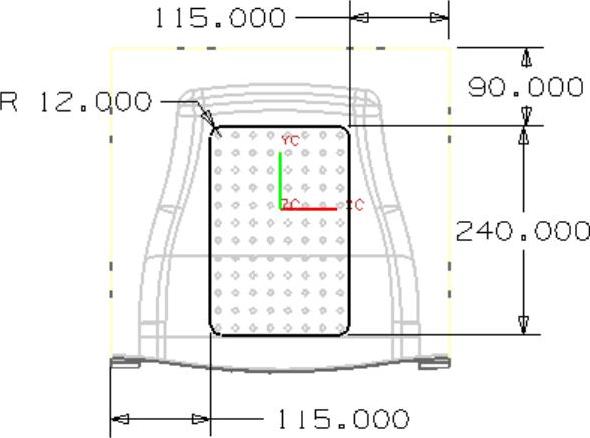

(3)进入草图环境,绘制图7.2.19所示的截面草图,单击 按钮。

按钮。

说明:截面草图矩形的四个角均为圆角。

图7.2.18 定义草图平面

图7.2.19 截面草图

Step3.定义拉伸属性。

(1)定义拉伸方向。在“拉伸”对话框的 下拉列表中选择

下拉列表中选择 选项。

选项。

(2)定义拉伸属性。在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框里输入值0;在

文本框里输入值0;在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项,在

选项,在 文本框里输入值110,在

文本框里输入值110,在 区域的

区域的 下拉列表中选择

下拉列表中选择 选项。

选项。

(3)单击 按钮,完成图7.2.20所示拉伸特征的创建。

按钮,完成图7.2.20所示拉伸特征的创建。

说明:只要拉伸距离超过需要进行分割的实体边界即可。

图7.2.20 拉伸特征

Step4.求交特征。

(1)选择命令。选择下拉菜单

命令,此时系统弹出“求交”对话框。

命令,此时系统弹出“求交”对话框。

(2)选取目标体。选取图7.2.21所示的特征为目标体。

(3)选取工具体。选取图7.2.21所示的特征为工具体。

(4)在 区域中选中

区域中选中 复选框,单击

复选框,单击 按钮,完成求交特征的创建。

按钮,完成求交特征的创建。

Step5.求差特征。

(1)选择命令。选择下拉菜单

命令,此时系统弹出“求差”对话框。

命令,此时系统弹出“求差”对话框。

(2)选取目标体。选取图7.2.22所示的特征为目标体。

(3)选取工具体。选取图7.2.22所示的特征为工具体。

(4)在 区域中选中

区域中选中 复选框,单击

复选框,单击 按钮,完成求差特征的创建。

按钮,完成求差特征的创建。

图7.2.21 创建求交特征

图7.2.22 创建求差特征

Step6.将滑块转化为型腔子零件。

(1)单击“装配导航器”中的 选项卡,系统弹出“装配导航器”窗口,在该窗口的空白处右击,然后在弹出的快捷菜单中选择

选项卡,系统弹出“装配导航器”窗口,在该窗口的空白处右击,然后在弹出的快捷菜单中选择 选项。

选项。

(2)在“装配导航器”中右击 ,在弹出的快捷菜单中选择

,在弹出的快捷菜单中选择

命令,系统弹出“新建级别”对话框。

命令,系统弹出“新建级别”对话框。

(3)单击 按钮,在弹出的“选择部件名”对话框的

按钮,在弹出的“选择部件名”对话框的 文本框中输入display_mold_slide.prt,单击

文本框中输入display_mold_slide.prt,单击 按钮,系统返回至“新建级别”对话框。

按钮,系统返回至“新建级别”对话框。

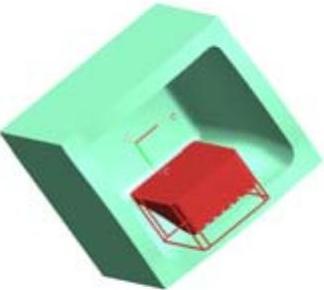

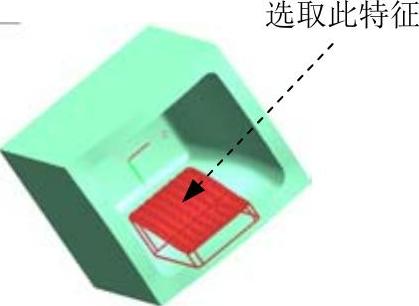

(4)在“新建级别”对话框中单击 按钮,选择图7.2.23所示的特征,单击

按钮,选择图7.2.23所示的特征,单击 按钮。

按钮。

图7.2.23 选取特征

(5)单击“新建级别”对话框中的 按钮,此时在“装配导航器”中显示出刚创建的滑块特征。

按钮,此时在“装配导航器”中显示出刚创建的滑块特征。

Step7.移动至图层。

(1)单击“装配导航器”中的 选项卡,在其中取消选中

选项卡,在其中取消选中 部件。

部件。

(2)移动至图层。选取图7.2.23所示的滑块特征,选择下拉菜单

命令,系统弹出“图层移动”对话框。

命令,系统弹出“图层移动”对话框。

(3)在 文本框中输入值10,单击

文本框中输入值10,单击 按钮,退出“图层设置”对话框。

按钮,退出“图层设置”对话框。

(4)单击“装配导航器”中的 选项卡,在其中选择

选项卡,在其中选择 部件。

部件。

Task7.创建模具爆炸视图

Step1.移动滑块。

(1)选择下拉菜单

命令,在“装配导航器”中将部件转换成工作部件。

命令,在“装配导航器”中将部件转换成工作部件。

(2)选择命令。选择下拉菜单

命令,系统弹出“新建爆炸图”对话框,接受系统默认的名字,单击

命令,系统弹出“新建爆炸图”对话框,接受系统默认的名字,单击 按钮。

按钮。

(3)选择命令。选择下拉菜单

命令,系统弹出“编辑爆炸图”对话框。

命令,系统弹出“编辑爆炸图”对话框。

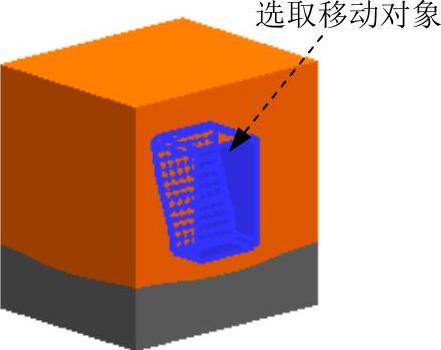

(4)选择对象。选取图7.2.24所示的滑块零件。

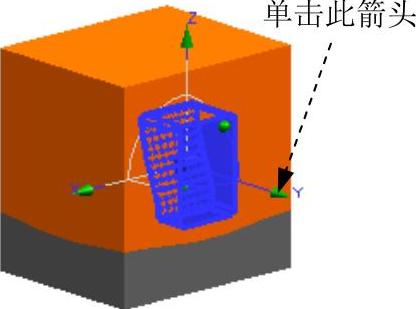

(5)在对话框中选择 单选项,单击图7.2.25所示的箭头,对话框下部区域被激活。

单选项,单击图7.2.25所示的箭头,对话框下部区域被激活。

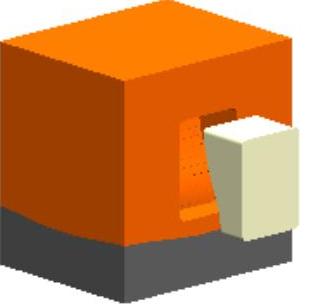

(6)在 文本框中输入值200,按Enter键确认,完成滑块的移动,如图7.2.26所示。

文本框中输入值200,按Enter键确认,完成滑块的移动,如图7.2.26所示。

图7.2.24 选择对象

图7.2.25 定义移动方向

图7.2.26 编辑移动后

Step2.移动型芯。参照Step1中的步骤(4)~(6)将型芯零件沿Z轴负向移动800,结果如图7.2.27所示。

Step3.移动产品模型。参照Step1中的步骤(4)~(6)将产品零件沿Z轴负向移动400,结果如图7.2.28所示。

Step4.保存文件。选择下拉菜单

命令,保存所有文件。

命令,保存所有文件。

图7.2.27 编辑移动后

图7.2.28 编辑移动后

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。