一、单效蒸发流程

单效蒸发中,为完成蒸发任务,除蒸发器外,还需配备预热器、冷凝器、除沫器、气液分离器等,如采用的是减压操作,则还需真空泵、缓冲罐等,如图13-6所示。蒸发器是进行蒸发操作的主体设备,可分为加热室1和分离室2,一般加热室在下,分离室在上。加热室1通常为列管式,蒸发流程为:①加热蒸汽在管间(壳方)被冷凝,它所释放出来的冷凝潜热通过管壁传给管内被加热的料液,使溶液沸腾汽化;②在沸腾汽化过程中,将不可避免地要夹带一部分液体,在分离室2中进行分离;③气液结合容易产生泡沫,为更有效地分离夹带液体,在分离器出口处安装除沫装置3;④蒸汽进入冷凝器4内,被冷却水冷凝后排出;⑤通过蒸发操作,随着溶剂的汽化,加热室管内的溶液浓度得到提高,浓缩以后的完成液从蒸发器的底部出料口排出。不凝性气体经气水分离器和缓冲罐后,再由真空泵抽至大气中。

在单效蒸发过程中,由于所产生的二次蒸汽直接被冷凝而除去,使其携带的能量没有被充分利用,因此能量消耗大。

图13-6 单效真空蒸发流程

1—加热室 2—分离室 3—二次分离器 4—混合冷凝器5—气液分离器 6—缓冲罐 7—真空泵 8—冷凝水排除器

二、单效蒸发过程的计算

单效蒸发过程的计算包括物料衡算和能量衡算,在实际生产中其计算目的主要包括:

① 确定水的蒸发量;② 计算加热蒸汽消耗量;③ 核算蒸发器所需传热面积。

下面以单效蒸发器作为物料衡算和能量衡算的范围,其输入量和输出量如图13-7所示。

图13-7 单效蒸发器

(一)确定水的蒸发量

对图13-7所示蒸发器进行物料衡算,可得

Fx0=(F-W)x1=Lx1

由此可得水的蒸发量

及完成液的浓度

式中 F——原料液量,kg/h

W——蒸发水量,kg/h

L——完成液量,kg/h

x0——原料液中溶质的浓度,质量分数

x1——完成液中溶质的浓度,质量分数

(二)计算加热蒸汽消耗量

对图13-7所示蒸发器作热量衡算,可得:

或

式中 D——加热蒸汽消耗量,kg/h

H——加热蒸汽的焓,kJ/kg

H′——二次蒸汽的焓,kJ/kg

h0——原料液的焓,kJ/kg

h1——完成液的焓,kJ/kg

hc——加热室排出冷凝液的焓,kJ/h

Q——蒸发器的热负荷或传热速率,kJ/h

QL——热损失,可取Q的某一百分数,kJ/kg

考虑溶液浓缩热不大,并将H′取t1下饱和蒸汽的焓,则式(13-3b)可写成:

式中 r,r′——分别为加热蒸汽和二次蒸汽的汽化潜热,kJ/kg

若原料由预热器加热至沸点后进料(沸点进料),即t0=t1,并不计热损失,则式(13-4)可写为:

或

式中,D/W称为单位蒸汽消耗量,它表示加热蒸汽的利用程度,也称蒸汽的经济性。由于蒸汽的汽化潜热随压力变化不大,故r=r′。对单效蒸发而言,D/W=1,即蒸发1kg水需要约1kg加热蒸汽,实际操作中由于存在热损失等原因,D/W≈1。可见单效蒸发的能耗很大,是很不经济的。

(三)核算蒸发器所需传热面积

蒸发器的传热面积可通过传热速率方程求得,即:

或

式中 A——蒸发器的传热面积,m2

K——蒸发器的总传热系数,W/(m2·K)

Δtm——传热平均温度差,℃

Q——蒸发器的热负荷,W或kJ/kg

1.蒸发器热负荷Q计算

若忽略热损失,Q即为加热蒸汽冷凝放出的热量,即

2.传热平均温度差Δtm的确定

在蒸发操作中,蒸发器加热室一侧是蒸汽冷凝,另一侧为液体沸腾,因此其传热平均温度差应为:

式中 T——加热蒸汽的温度,℃

t1——操作条件下溶液的沸点,℃

应该指出,溶液的沸点,不仅受蒸发器内液面压力影响,而且受溶液浓度、液位深度等因素影响。因此,在计算Δtm时需考虑以下因素。

(1)溶液浓度的影响。溶液中由于有溶质存在,因此其蒸汽压比纯水的低。换言之,一定压强下溶液的沸点比纯水的高,它们的差值称为溶液的沸点升高,以Δ′表示,影响Δ′的主要因素为溶液的性质及其浓度。一般,有机物溶液的Δ′较小,无机物溶液的Δ′较大;稀溶液的Δ′不大,但随浓度增高,Δ′值增高较大。例如,7.4%的NaOH溶液在101.33kPa下其沸点为102℃,Δ′仅为2℃,而48.3℃ NaOH溶液,其沸点为140℃,Δ′值达40℃之多。

各种溶液的沸点由实验确定,也可由相应手册查取。

(2)压强的影响。当蒸发操作在加压或减压条件下进行时,溶液浓度对温差的影响与常温有所不同。若缺乏实验数据,则似按下式估算Δ′,即

式中 Δ′——操作条件下的溶液沸点升高,℃

Δ′常——常压下的溶液沸点升高,℃

f——校正系数,无因次,其值可由式(13-10)计算

式中 T′——操作压力下二次蒸汽的饱和温度,℃

r′——操作压力下二次蒸汽的汽化潜热,kJ/kg

(3)液柱静压头的影响。通常,蒸发器操作需维持一定液位,这样液面下的压力比液面上的压力(分离室中的压力)高,即液面下的沸点比液面上的高,二者之差称为液柱静压头引起的温度差损失,以Δ″表示。为简便计,以液层中部(料液一半)处的压力进行计算。根据流体静力学方程,液层中部的压力pa v为:

式中 p′——溶液表面的压力,即蒸发器分离室的压力,Pa

ρav——溶液的平均密度,kg/m3

h——液层高度,m

则由液柱静压引起的沸点升高Δ″为

式中 tav——液层中部pav压力下溶液的沸点,℃

tb——p′压力(分离室压力)下溶液的沸点,℃(https://www.xing528.com)

近似计算时,式(13-12)中的tav和tb可分别用相应压力下水的沸点代替。

(4)管道阻力的影响。倘若设计计算中温度以另一侧的冷凝器的压力(即饱和温度)为基准,则还需考虑二次蒸汽从分离室到冷凝器之间的压降所造成的温度差损失,以Δ‴表示。显然,Δ‴值与二次蒸汽的速度、管道尺寸以及除沫器的阻力有关。由于此值难于计算,一般取经验值为1℃,即Δ‴=1℃。

考虑了上述因素后,操作条件下溶液的沸点t1,即可用下式求取,

或

式中

t′c——冷凝器操作压力下的饱和水蒸气温度,℃

Δ=Δ′+Δ″+Δ‴——总温度差损失,℃

蒸发计算中,通常把式(13-8)的平均温度差称为有效温度差,而把T-t′c称为理论温差,即认为是蒸发器蒸发纯水时的温差。

3.总传热系数K的确定

蒸发器的总传热系数K可按下式计算:

式中 αi——管内溶液沸腾的对流传热系数,W/(m2·℃)

α0——管外蒸汽冷凝的对流传热系数,W/(m2·℃)

Ri——管内污垢热阻,m2·℃/W

R0——管外污垢热阻,m2·℃/W

——管壁热阻,m2·℃/W

——管壁热阻,m2·℃/W

式(13-14)中α0、R0及b/λ在传热一章中均已阐述,本章不再赘述。但由于蒸发过程中,加热面处溶液中的水分汽化,浓度上升,因此溶液很易超过饱和状态,溶质析出并包裹固体杂质,附着于表面,形成污垢,所以Ri往往是蒸发器总热阻的主要部分。为降低污垢热阻,工程中常采用的措施有:加快溶液循环速度,在溶液中加入晶种和微量的阻垢剂等。计算时,污垢热阻Ri目前仍需根据经验数据确定。至于管内溶液沸腾对流传热系数αi也是影响总传热系数的主要因素。影响αi的因素很多,如溶液的性质,沸腾传热的状况,操作条件和蒸发器的结构等。目前虽然对管内沸腾作过不少研究,但其所推荐的经验关联式并不大可靠,再加上管内污垢热阻变化较大,因此,目前蒸发器的总传热系数仍主要靠现场实测,以作为设计计算的依据。表13-2中列出了常用蒸发器总传热系数的大致范围,供设计计算参考。

表13-2 常用蒸发器总传热系数K的经验值

【例13-1】采用单效真空蒸发装置,连续蒸发NaOH水溶液。已知进料量为200kg/h,进料浓度为40%(质量分数),沸点进料,完成液浓度为48.3%(质量分数),其密度为1500kg/m3,加热蒸汽压强为0.3MPa(表压),冷凝器的真空度为51kPa,加热室管内液层高度为3m。试求蒸发水量、加热蒸汽消耗量和蒸发器传热面积。已知总传热系数为1500W/(m2·K),蒸发器的热损失为加热蒸汽量的5%,当地大气压为101.3kPa。

解:

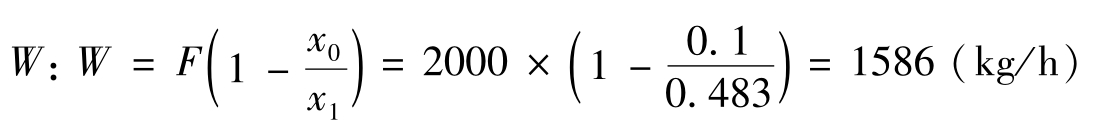

(1)水分蒸发量

(2)加热蒸汽消耗量:

∵QL=0.05Dr

故

由数据手册查得:

当p=0.3MPa(表)时,T=143.5 ℃,r=2137.0kJ/kg

当pc=51kPa(真空度)时, r′=2304kJ/kg

r′=2304kJ/kg

故

(3)传热面积A

①确定溶液沸点

a.计算Δ′

已查知pc=51kPa(真空度)下,冷凝器中二次蒸汽的饱和温度

查附录常压下48.3% NaOH溶液的沸点近似为tA=140℃

因二次蒸汽的真空度为51kPa,故Δ′需用式(13-10)校正,即

∴Δ′=0.87 ×40=34.8(℃)

b.计算Δ″

由于二次蒸汽流动的压降较少,故分离室压力可视为冷凝器的压力。因二次蒸汽的真空度为51kPa,故此处绝对压强p′≈101-1 =50kPa

则

查饱和水蒸气表得72kPa下对应水的沸点为90.4 ℃。

∴Δ″=90.4-81.2=9.2(℃)

c.Δ‴=1 ℃

则溶液的沸点:

②总传热系数

已知

K=1500W/(m2·K)

③传热面积

根据本题(2)的计算可知D=1800kg/h,r=2137.0kJ/kg。

由式(13-6b)、式(13-7)和式(13-8)得蒸发器加热面积为:

答:蒸发水量为1586kg/h,加热蒸汽消耗量为1800kg/h,蒸发器传热面积为41.2m2。

三、蒸发器的生产能力与生产强度

1.蒸发器的生产能力

蒸发器的生产能力可用单位时间内蒸发的水分量来表示,反映蒸发器生产量的大小。由于蒸发水分量取决于传热量的大小,因此其生产能力也可表示为

2.蒸发器的生产强度

蒸发器的生产强度简称蒸发强度,是指单位时间单位传热面积上所蒸发的水量,可反映蒸发器的优劣,即

式中 u——蒸发强度,kg/(m2·h)

对于一定的蒸发任务而言,蒸发强度越大,所需的传热面积越小,设备的投资就越低。

若不计热损失和浓缩热,料液又为沸点进料,式(13-6b)、式(13-7)和式(13-16)可得

由式(13-17)可知,提高蒸发强度的主要途径是提高总传热系数K和传热温度差Δtm。

四、提高蒸发前度的途径

1.提高总传热系数

蒸发器的总传热系数主要取决于溶液的性质、沸腾状况、操作条件以及蒸发器的结构等。这些已在前面论述,因此,合理设计蒸发器以实现良好的溶液循环流动,及时排除加热室中不凝性气体,定期清洗蒸发器(加热室内管),均是提高和保持蒸发器在高强度下操作的重要措施。

2.提高传热温度差

提高传热温度差可从提高热源的温度或降低溶液的沸点两方面考虑,工程上通常采用下列措施来实现:

(1)真空蒸发 真空蒸发的优势:可以降低溶液沸点,增大传热推动力,提高蒸发器的生产强度;由于沸点降低,可减少或防止热敏性物料的分解;可降低对加热热源的要求,即可利用低温位的水蒸气作热源。但真空蒸发也存在一定的劣势:沸点降低,溶液黏度增高,使总传热系数K下降;需增加真空设备并增加动力消耗等。

(2)高温热源 提高Δtm的另一个措施是提高加热蒸汽的压力,但这时要对蒸发器的设计和操作提出严格要求。一般加热蒸汽压力不超过0.6~0.8MPa。对于某些物料如果加压蒸汽仍不能满足要求时,则可选用高温导热油、熔盐或改用电加热,以增大传热推动力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。