图10-17是某化工企业的蒸馏塔。蒸馏塔主要有2类:板式塔和填料塔,其中板式塔应用较为普遍,板式塔主要有泡罩塔、筛板塔和浮阀塔等。

图10-17 某化工的蒸馏塔

图10-18是蒸馏塔模型。通常将原料进入的那层塔板称为进料板,进料板以上的塔段称为精馏段,进料板以下的塔段(包括进料板)称为提馏段。

一、精馏塔的作用

从蒸馏塔(如筛板塔)中任意层(第n层)塔板上的操作情况来看,由下一层(第n+1层板)上升的蒸气通过板小孔上升至第n层,而上一层板(第n-1层板)上的液体通过溢流堰下降至第n层板上,在第n层板上汽液两相密切接触,进行热和质的交换。设进入第n层板上的气相的组成和温度分别为yn+1和tn+1,液相的组成和温度分别为xn-1和tn-1,二者互相不平衡,即tn+1>tn-1,xn-1>xn+1,当组成为yn+1的气相与xn-1的相在第n层板上接触时,由于存在温度差和浓度差,气相要部分冷凝,使其中部分难挥发组分转入液相中;而气相冷凝时放出潜热传给液相,使液相部分气化,其中部分易挥发组分转入气相中。总的结果是使离开第n层板的液相中易挥发组分的浓度较进入该板时降低,而离开的气相中易挥发组分浓度又较进入时的增高,即xn<xn-1,yn>yn+1,若气、液两相在板上接触时间长,那么离开该板的气、液两相互呈平衡,若离开塔板的气液两相达到平衡状态,通常将这种板称为理论板。

图10-18 蒸馏塔模型

二、两组分精馏的计算

(一)全塔物料恒算

通过对精馏塔作全塔物料衡算,如图10-19所示,可以求出塔顶馏出液和釜残液的流量、组成以及进料流量、组成的关系。并以单位时间为基准,则有

物料流量关系:

易挥发组分关系:

式中 F——原料液流量,kmol/h

D——塔顶产品(馏出液)流量,kmol/h

W——塔底产品(釜残液)流量,kmol/h

xF——原料液中易挥发组分的摩尔分数

xD——馏出液中易挥发组分的摩尔分数

xW——釜残液中易挥发组分的摩尔分数

在精馏计算中,分离程度除用两种产品的摩尔分数表示外,有时还用回收率表示,即

图10-19 精馏塔的物料衡算

塔顶易挥发组分的回收率:

塔底难挥发组分的回收率:

【例 10-2】每小时将 15000kg含苯40%和含甲苯60%的混合溶液,在连续精馏塔中进行分离,要求将混合液分离为含苯97%的馏出液和釜残液中含苯不高于2%(以上均为质量分数)。操作压力为101.3kPa。试求馏出液及釜残液的流量及组成,以千摩尔流量及摩尔分数表示。

解:将质量分数换算成摩尔分数

原料液平均摩尔质量:

MmF=0.44 ×78 +0.56 ×92=85.8

原料液的摩尔流量:

由全塔物料衡算式

F=D+W

FxF=DxD+WxW

代入数据

175 =D+W

175 ×0.44 =0.974D+0.0235W

解出

D=76.7 kmol/h

W=98.3kmol/h

(二)恒摩尔假定

精馏塔内任意塔板下降液相组成xn及由其下一层塔板上升的蒸汽组成yn+1之间关系称为操作关系。描述精馏塔内操作关系的方程称为操作线方程。由于精馏过程既涉及传热又涉及传质,影响因素很多,为了简化精馏过程,得到操作关系,进行恒摩尔假定。

1.恒摩尔流假定

恒摩尔流假定成立的条件。若在精馏塔塔板上气、液两相接触时有nkmol的蒸汽冷凝,相应就有nkmol的液体汽化,这样恒摩尔流的假定才能成立。为此,必须满足的条件是:①各组分的摩尔气化潜热相等;②气液接触时因温度不同而交换的显热可以忽略;③塔设备保温良好,热损失可也忽略。

2.恒摩尔流假定内容

(1)恒摩尔气化。精馏操作时,在精馏塔的精馏段内,每层板的上升蒸汽摩尔流量都是相等的,在提馏段内也是如此,即

精馏段

V1=V2=V3=…=V=常数

提馏段

V′1=V′2=V′3=…=V′=常数

但两段的上升蒸汽摩尔流量却不一定相等。

(2)恒摩尔液流。精馏操作时,在塔的精馏段内,每层板下降的液体摩尔流量都是相等,在提馏段内也是如此,即

精馏段

L1=L2=L3=…=L=常数

提馏段

L′1=L′2=L′3=…=L′=常数

但两段的下降液体摩尔流量不一定相等。

(三)操作线方程

在连续精馏塔中,因原料液不断从塔的中部加入,致使精馏段和提馏段具有不同的操作关系,应分别予以讨论。

1.精馏段操作线方程

对图10-20中虚线范围(包括精馏段的第n+1层板以上塔段及冷凝器)作物料衡算,以单位时间为基准,即

图10-20 精馏段操作线方程推导

总物料衡算:

易挥发组分衡算:

式中 V——精馏段上升蒸汽的摩尔流量,kmol/h

L——精馏段下降液体的摩尔流量,kmol/h

yn+1——精馏段第n+1层板上升蒸汽中易挥发组分的摩尔分数

xn——精馏段第n层板下降液体中易挥发组分的摩尔分数

整理,得

令回流比R=L/D并代入式(10-22),得精馏段操作线方程

精馏段操作线方程反映了一定操作条件下精馏段内的操作关系,即精馏段内自任意第n层塔板下降的液相组成xn与其相邻的下一层板(第n+1层板)上升汽相组成yn+1之间的关系。在稳定操作条件下,精馏段操作线方程为一直线。斜率为 ,截距为

,截距为 。由精馏段操作线方程可知,当xn=xD时,yn+1=xD,即该点位于y—x图的对角线上,如图10-21中的点a;又当xn=0时,yn+1=xD/(R+1),即该点位于y轴上,如图10-21中点b,则直线ab即为精馏段操作线。

。由精馏段操作线方程可知,当xn=xD时,yn+1=xD,即该点位于y—x图的对角线上,如图10-21中的点a;又当xn=0时,yn+1=xD/(R+1),即该点位于y轴上,如图10-21中点b,则直线ab即为精馏段操作线。

图10-21 精馏塔的操作线

2.提馏段操作线

按图10-22虚线范围(包括提馏段第m层板以下塔板及再沸器)作物料衡算,以单位时间为基础,即

总物料衡算:

易挥发组分衡算:

提馏段操作线方程:

式中 L′——提馏段下降液体的摩尔流量,kmol/h

V′——提馏段上升蒸气的摩尔流量,kmol/h

x′m——提馏段第m层板下降液相中易挥发组分的摩尔分数

y′m+1——提馏段第m+1层板上升蒸气中易挥发组分的摩尔分数

图10-22 提馏段操作线方程推导

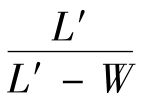

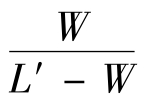

提馏段操作线方程反映了一定操作条件下,提馏段内的操作关系。在稳定操作条件下,提馏段操作线方程为一直线。斜率为 ,截距为

,截距为 。由提馏段操作线方程式可知,当x′m=xw时,y′m+1=xW,即该点位于y—x图的对角线上,如图10-21中的点c;当x′m=0时,y′m+1=-WxW/(L′-W),该点位于y轴上,如图10-21中点g,则直线cg即为提馏段操作线。由图10-21可见,精馏段操作线和提馏段操作线相交于点d。

。由提馏段操作线方程式可知,当x′m=xw时,y′m+1=xW,即该点位于y—x图的对角线上,如图10-21中的点c;当x′m=0时,y′m+1=-WxW/(L′-W),该点位于y轴上,如图10-21中点g,则直线cg即为提馏段操作线。由图10-21可见,精馏段操作线和提馏段操作线相交于点d。

应予指出,提馏段内液体摩尔流量L′不仅与精馏段液体摩尔流量L的大小有关,而且它还受进料量及进料热状况的影响。

(四)进料状况的影响

1.精馏塔的进料热状况

在生产中,加入精馏塔中的原料可能有以下五种热状态:①冷液体进料t<t泡;②饱和液体进料t=t泡;③气液混合物进料t泡<t<t露;④饱和蒸汽进料t=t露;⑤过热蒸汽进料t>t露。

2.进料热状况对进料板物流的影响

精馏塔内,由于原料的热状态不同,从而使精馏段和提馏段的液体流量L与L′间的关系以及上升蒸汽量V与V′均发生变化。进料热状况对两段汽液流量变化的影响如图10-23所示。

3.进料热状态参数q

图10-23 进料热状况对进料板上、下各流股的影响

对加料板进行物料衡算及热量衡算可得

物料衡算:

热量衡算:

式中 IF——原料液焓,kJ/kmol(https://www.xing528.com)

IV、I′V——加料板上、下的饱和蒸汽焓,kJ/kmol

IL、I′L——加料板上、下的饱和液体焓,kJ/kmol

由于加料板上下板温度及气液相组成都很相近,所以近似取

IV≈I′V,IL≈I′L

整理得

令:进料热状态参数为q

q称为进料热状况参数。q值的意义为:每进料1kmol/h时,提馏段中的液体流量较精馏段中增大的kmol/h值。对于泡点、露点、混合进料,q值相当于进料中饱和液相所占的分数。

根据q的定义,不同进料时的q值如下:①冷液q>1;②饱和液体q=1;③汽液混合物0<q<1;④饱和汽体q=0;⑤过热汽体q<0。

对于各种进料状态,由进料热状态参数q可知

L′=L+qF

V=V′+(1-q)F

则提馏段操作线方程可改写为

【例10-3】用某精馏塔分离丙酮—正丁醇混合液。料液含35%的丙酮,馏出液含96%的丙酮(均为摩尔分数),加料量为14.6kmol/h,馏出液量为5.14kmol/h。进料为沸点状态。回流比为2。求精馏段、提馏段操作线方程。

解:精馏段操作线方程

全塔物料衡算

F=D+W14.6=5.14 +W

FxF=DxD+WxW14.6 ×0.35 =0.96 ×5.14 +WxW

解得

W=9.46kmol/hxW=0.019

L′=L+F=2 ×5.14+14.6=24.88kmol/h

提馏段操作线方程

4.进料方程

(1)进料方程及提馏段操作线的绘制。由图10-24可知,精馏段操作线截距很小,因此提馏段操作线cg不易准确作出,而且这种作图方法不能直接反映出进料热状态的影响。因此通常的做法是先找出精馏段操作线与提馏段操作线的交点d,再连接cd得到提馏段操作线。精、提馏段操作线的交点可联立精、提馏段操作线方程得到进料方程,也称q线方程:

即为精馏段操作线与提馏段操作线交点的轨迹方程,称为进料方程或q线方程。在进料热状况及进料组成确定的条件下,q及xF为定值,进料方程为一直线方程。将进料方程式与对角线方程联立,则交点坐标为x=xF,y=xF,如图10-24中e点,过e点作斜率为q/(q-1)的直线,ef线,即为q线。q线与提馏段操作线交于d点,d点即是两操作线交点,连接c(xW,xW)、d两点可得提馏段操作线cd。

(2)进料状态对q线及操作线的影响。q线方程还可分析进料热状态对精馏塔设计及操作的影响。进料热状况不同,q线位置不同,从而提馏段操作线的位置也相应变化。

根据不同的q值,将五种不同进料热状况下的q线斜率值及其方位标绘在图10-25并列于表10-1中。

表10-1 进料热状况对q线的影响

图10-24 q线与操作线

图10-25 进料热状况对操作线的影响

(五)理论塔板数的求法

我们已经知道,塔板是气液两相传质、传热的场所,精馏操作要达到工业上的分离要求,精馏塔需要有足够层数的塔板。理论塔板数的计算,需要借助气液相平衡关系和塔内气液两相的操作关系。气液相平衡关系前面已经讨论了,为求理论塔板数,首先来研究塔内气液两相的操作关系。

精馏塔理论塔板数的计算,常用的方法有逐板计算法、图解法。在计算理论板数时,一般需已知原料液组成、进料热状态、操作回流比及所要求的分离程度,利用气液相平衡关系和操作线方程求得。

1.逐板计算法

(1)理论依据:对于理论塔板,离开塔板的气液相组成满足相平衡关系方程;而相邻两块塔板间相遇的气液相组成之间属操作关系,满足操作线方程。这样,交替地使用相平衡关系和操作线方程逐板计算每一块塔板上的气液相组成,所用相平衡关系的次数就是理论塔板数。

(2)方法:图10-26,连续精馏塔,泡点进料,塔顶采用全凝器,泡点回流,塔釜采用间接蒸汽加热。从塔顶开始计算。

图10-26 逐板计算法示意图

(3)注意:

①由于塔顶采用全凝器,所以y1=xD。从y1=xD开始,交替使用相平衡方程及精馏段操作线方程计算,直到xn≤xF为止,使用一次相平衡方程相当于有一块理论板,第n块板即为加料板,精馏段NT=n-1(块)。

②当xn≤xF(泡点进料)时,改交替使用相平衡方程及提馏段操作线方程计算,直到xN≤xW为止,使用相平衡方程的次数为NT,再沸器相当于一块理论板,总NT=N-1(块)。

③逐板计算法较为繁琐,但计算结果比较精确,适用于计算机编程计算。

2.图解法

图解法求取理论塔板数的基本原理与逐板计算法相同,只不过用简便的图解来代替繁杂的计算而已。图解的步骤如下,参见图10-27。

图10-27 图解法求取理论塔板数

(1)作x—y图,绘制精、提馏段操作线。

(2)自对角线上的a点开始,在精馏段操作线与平衡线之间画水平线及垂直线组成的阶梯,即从a点作水平线与平衡线交于点1,该点即代表离开第一层理论板的汽液相平衡组成(x1,y1),故由点1可确定x1。由点1作垂线与精馏段操作线的交点1′可确定y2。再由点1′作水平线与平衡线交于点2,由此点定出x2。如此重复在平衡线与精馏段操作线之间绘阶梯。当阶梯跨越两操作线交点d点时,则改在提馏段操作线与平衡线之间画阶梯,直至阶梯的垂线跨过点c(xW,xW)为止。

(3)每个阶梯代表一块理论板。跨过点d的阶梯为进料板,最后一个阶梯为再沸器。总理论板层数为阶梯数减1。

(4)阶梯中水平线的距离代表液相中易挥发组分的浓度经过一次理论板后的变化,阶梯中垂直线的距离代表气相中易挥发组分的浓度经过一次理论板的变化,因此阶梯的跨度也就代表了理论板的分离程度。阶梯跨度不同名,说明理论板分离能力不同。

图解法简单直观,但计算精确度较差,尤其是对相对挥发度较小而所需理论塔板数较多的场合更是如此。

3.确定最优进料位置

最优的进料位置一般应在塔内液相或汽相组成与进料组成相近或相同的塔板上。当采用图解法计算理论板层数时,适宜的进料位置应为跨越两操作线交点所对应的阶梯。对于一定的分离任务,如此作图所需理论板数为最少,跨过两操作线交点后继续在精馏段操作线与平衡线之间作阶梯,或没有跨过交点过早更换操作线,都会使所需理论板层数增加。

对于已有的精馏装置,在适宜进料位置进料,可获得最佳分离效果。在实际操作中,如果进料位置不当,将会使馏出液和釜残液不能同时达到预期的组成。进料位置过高,使馏出液的组成偏低(难挥发组分含量偏高);反之,进料位置偏低,使釜残液中易挥发组分含量增高,从而降低馏出液中易挥发组分的收率。

【例10-4】将xF=30%的苯-甲苯混合液送入常压连续精馏塔,要求塔顶馏出液中xD=95%,塔釜残液xw=10%(均为摩尔分数),泡点进料,操作回流比为3.21。试用图解法求理论塔板数。

解:(1)查苯-甲苯相平衡数据作出相平衡曲线,如图10-28,并作出对角线;

(2)在x轴上找到xD=0.95,xF=0.30,xw=0.10三个点,分别引垂直线与对角线交于点a、e、c;

(3)精馏段操作线截距xD/(R+1)=0.95/(3.21 +1)=0.226。在y轴上找到点b(0,0.226),连结a、b两点得精馏段操作线;

(4)因为是泡点进料,过e点作垂直线与精馏段操作线交于点d,连结c、d两点得提馏段操作线;

(5)从a点开始,在相平衡线与操作线之间作阶梯,直到x≤xw即阶梯跨过点c(0.10,0.10)为止。

由图10-28所示,所作的阶梯数为10,第7个阶梯跨过精、提馏段操作线的交点。故所求的理论塔板数为 9(不含塔釜),进料板为第7板。

图10-28 【例10-4】附图

(六)塔板效率与实际塔板数

塔板效率

板效率分单板效率和全塔效率两种。

(1)全塔效率。全塔效率ET反映塔中各层塔板的平均效率,因此它是理论板层数的一个校正系数,其值恒小于1。

图10-29 精馏塔效率关联曲线

由于影响板效率的因素很多而且复杂,如物系性质、塔板型式与结构和操作条件等。故目前对板效率还不易作出准确的计算。实际设计时一般采用来自生产及中间实验的数据或用经验公式估算。其中,比较典型、简易的方法是奥康奈尔的关联法,如图10-29所示的曲线,该曲线也可关联成如式(10-32)形式,即

式中 α——塔顶与塔底平均温度下的相对挥发度

μL——塔顶与塔底平均温度下的液体黏度

(2)单板效率。表示汽相或液相经过一层实际塔板前后的组成变化与经过一层理论板前后的组成变化之比值。如式(10-33)和式(10-34)所示。

或

式中 EMV——汽相单板效率

EML——液相单板效率

——与xn成平衡的汽相组成

——与xn成平衡的汽相组成

——与yn成平衡的液相组成

——与yn成平衡的液相组成

应予指出,单板效率可直接反映该层塔板的传质效果,但各层塔板的单板效率通常不相等。单板效率可由实验测定。

(3)实际塔板数。实际塔板由于气液两相接触时间及接触面积有限,离开塔板的气液两相难以达到平衡,达不到理论板的传质分离效果。理论板仅作为衡量实际板分离效率的依据和标准。在指定条件下进行精馏操作所需要的实际板数(NP)较理论板数(NT)为多。在工程设计中,先求得理论板层数,用塔板效率予以校正,即可由式(10-35)求得实际塔板层数。

式中 ET——全塔效率,%

三、回流比的计算

1. 回流比(R)

回流比(R):在精馏操作中精馏塔塔顶冷凝液返回塔内的回流液流量L与塔顶产品流量D的比值为回流比。即

2.最小回流比(Rmin)

回流比的大小,对精馏过程的分离效果和经济性有着重要的影响。增大回流比可在一定范围内提高塔顶产品质量,即可获得纯度较高的塔顶产品,但回流比的增大,必要求塔釜产生的蒸气量相应增加。回流比增大的上限是全回流,即进入冷凝器的蒸气在冷凝后全部返回塔中,在全回流条件下,分离所需的理论板数最少。当回流比减小至某一数值时,理论上为达到指定分离要求所需塔板数趋于无穷大,这是回流比的下限,称为最小回流比Rmin。当操作回流比下降至小于最小回流比时,就不能达到规定的分离要求。最小回流比不仅取决于分离要求,还与料液的相对挥发度和料液组成以及进料的热状态有关。

3. 最小回流比Rmin的计算

或

对于饱和液体进料,xq=xF,故

对于饱和蒸汽进料时,yq=yF,故

式中 xq,yq——q线与平衡线的交点坐标。可由q线方程与相平衡方程联合求解求得,也可由q线—操作线相图读得

4.适宜回流比

精馏操作中,适宜的回流比范围为:

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。