【摘要】:如图8-15所示,K≠1的曲柄摇杆机构大多用于传递动力。但也应避免因相对尺寸过分悬殊而加大机构的绝对尺寸。表8-10 K≠1的曲柄摇杆机构最优尺寸族式为参数的边界约束和几何约束。表8-10 K≠1的曲柄摇杆机构最优尺寸族(续)(续)四杆机构尺度综合一般采用三维或五维优化求解。由于工程条件的多样性使得综合的目标函数不尽相同,如摆块机构设计有时要求输出力矩满足某一函数,曲柄摇杆机构有时要求两个极限位置具有最佳传力性能。

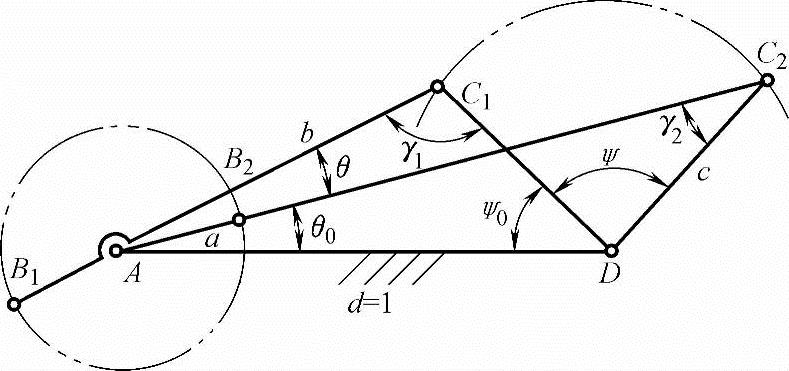

图8-15 K≠1曲柄摇杆机构

如上节图8-8所示,只要已知行程速度变化系数K、摇杆摆角ψ及机构远极位传动角γ2,按式(8-20)~式(8-22)就可解出机构全部尺寸d=1、a、b、c。优化设计时,行程速度变化系数K和摇杆摆角ψ按生产工艺确定,作为设计常量;机构远极位传动角γ2作为设计变量。

如图8-15所示,K≠1的曲柄摇杆机构大多用于传递动力。因此,该机构的优化综合应保证整个运动循环中具有最佳的传力性能,即机构的最小传动角最大。另外,为使其具有较大的输出力矩,应尽量增加输出构件摇杆的长度。但也应避免因相对尺寸过分悬殊而加大机构的绝对尺寸。可使摇杆长度c逼近机架长度d。

故目标函数为

minF(γ2)=min[W1(90°-γmin)+W2|(1-c)|] (8-37)

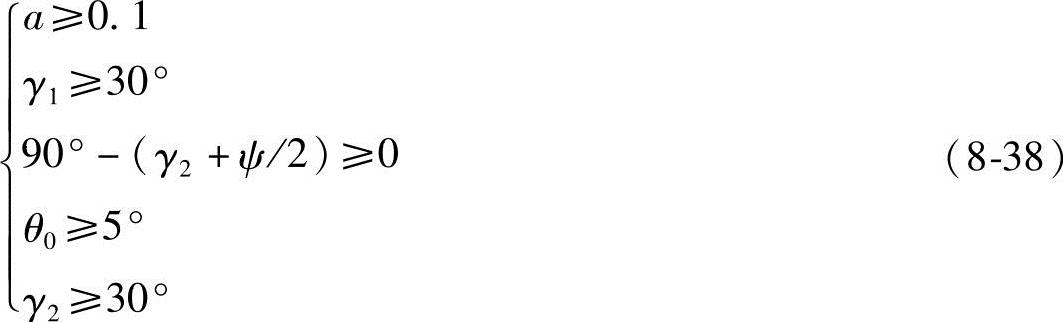

约束条件:

(https://www.xing528.com)

(https://www.xing528.com)

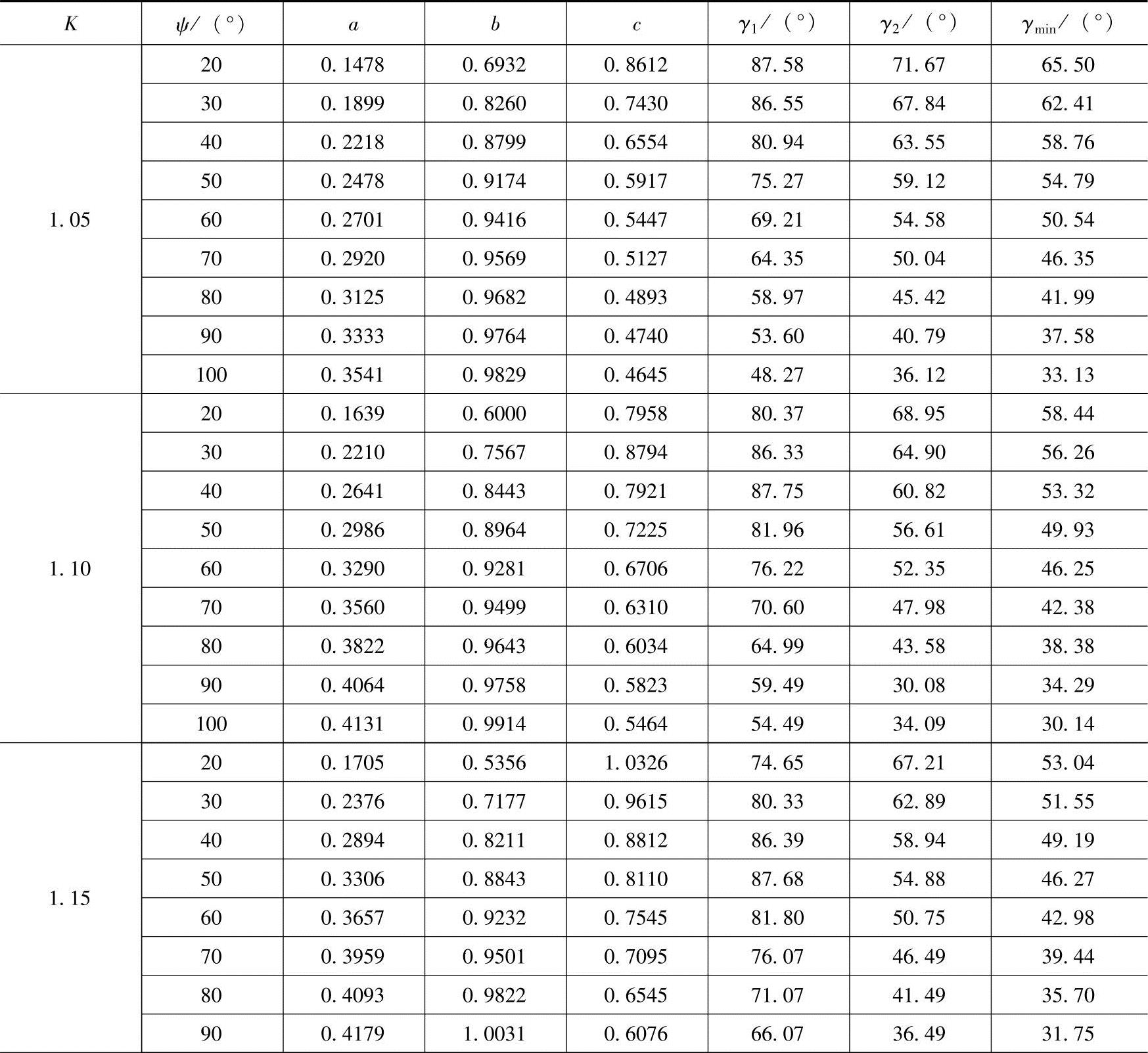

式(8-38)为参数的边界约束和几何约束。其中90°-(γ2+ψ/2)≥0是考虑曲柄支座A不能在C1C2的运动范围之内。d=1的优化结果列于表8-10,设计时可直接选用。

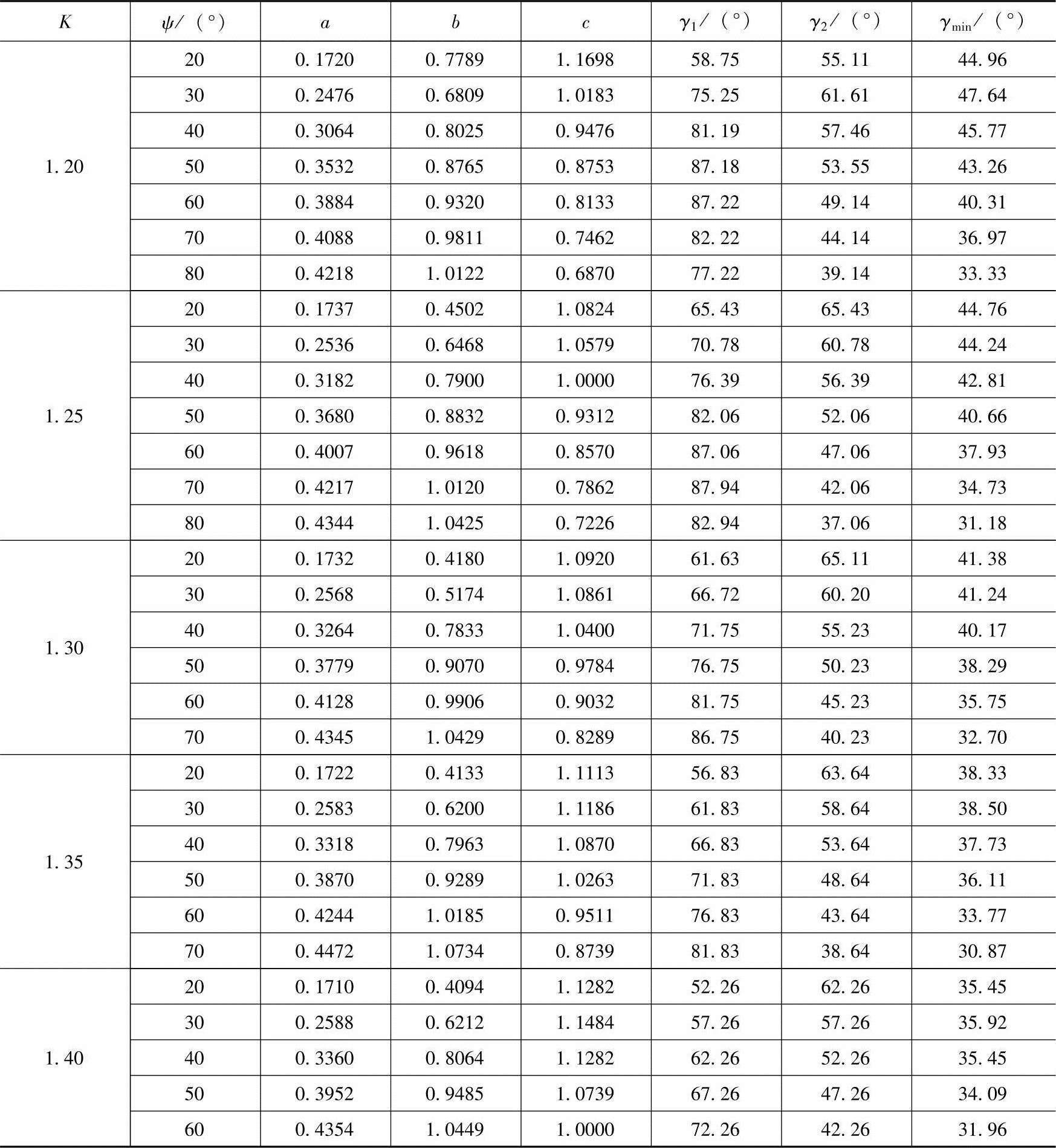

表8-10 K≠1的曲柄摇杆机构最优尺寸族

(续)

四杆机构尺度综合一般采用三维或五维(连架杆初位角也为变量时)优化求解。本节应用机构设计的代数方程采用一维优化求解,此法简明快捷,可供工程实际设计时参考使用。由于工程条件的多样性使得综合的目标函数不尽相同,如摆块机构设计有时要求输出力矩满足某一函数,曲柄摇杆机构有时要求两个极限位置具有最佳传力性能。但根据本节提供的方法,不难重新建立数学模型得到符合实际要求的最佳设计结果。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。