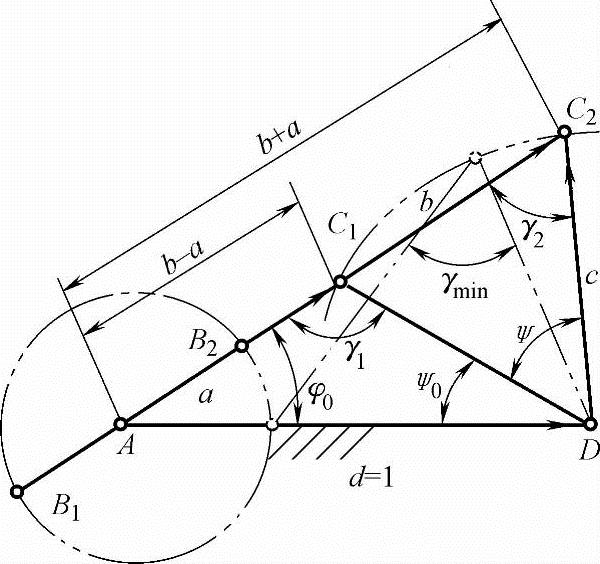

曲柄摇杆机构根据输出摇杆的工作情况可分为行程速度变化系数k=1和k≠1两种。k=1时,摇杆两极限位置重合,极位夹角为零,摇杆往复运动的平均速度相等。如图8-14所示,两极限位置处的传动角为γ1、γ2;摇杆的摆角和初位角为ψ、ψ0;连杆的初位角为φ0;机构各杆尺寸为a、b、c、d。

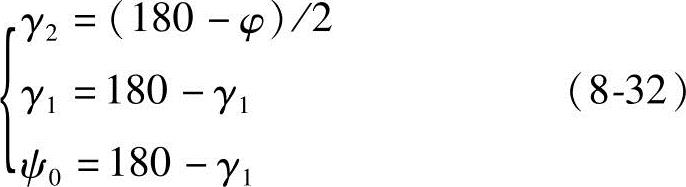

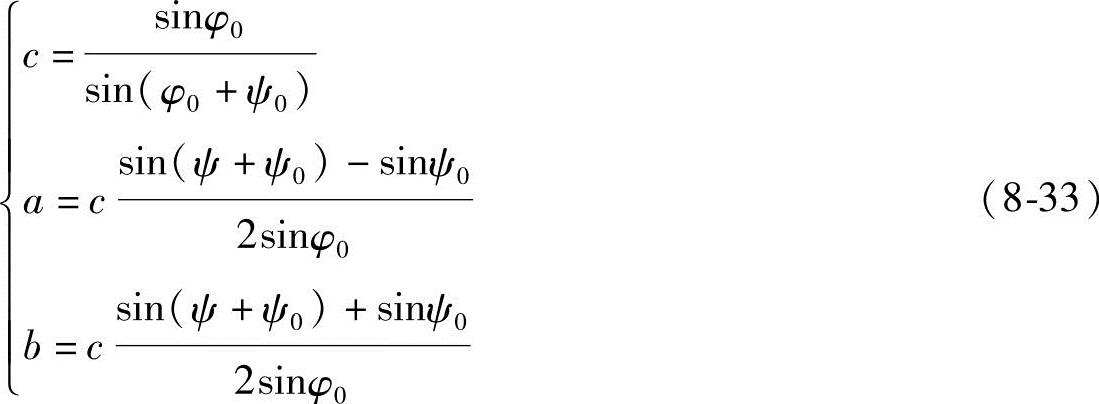

若已知摇杆摆角为ψ、连杆的初位角φ0,则有

在△AC2D中,由矢量方程AC2=AD+DC2得

(a+b)cosφ0=1-ccos(ψ+ψ0)

(a+b)sinφ0=csin(ψ+ψ0)

图8-14 K=1的曲柄摇杆机构

在△AC1D中,由矢量方程AC1=AD+DC1得

(b-a)cosφ0=1+ccosψ0

(b-a)sinφ0=csinψ0

以上各式联立求得

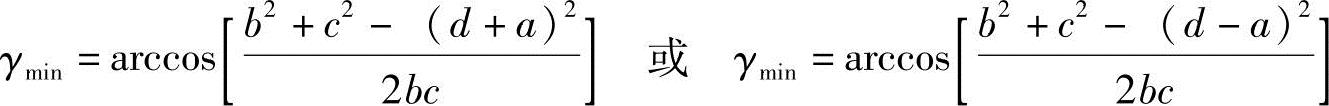

机构最小传动角发生在曲柄与机架共线的两位置之一:

若已知摇杆摆角ψ和连杆初位角φ0,由式(8-33)可求出机构的全部相对尺寸,其中ψ可根据工艺要求确定,可作为设计常量,而φ0作为设计变量。故为一维优化问题。分为两种情况进行机构的优化综合。

1)要求完成一定的角位移。此时,对机构各杆相对尺寸之间的大小无特殊要求。如应用于只要求给定的角位移,且传力不大的控制操纵机构。此种情况下机构应具有最佳的传动性能,其目标函数即机构的最小传动角最大:

minF(φ0)=min(90°-γmin) (8-34)(https://www.xing528.com)

2)要求摇杆完成一定的线位移。这种机构常用于完成较大的行程,诸如输送机构、行程传递机构等。对于相同的摇杆摆角而言,完成相同线位移的机构其相对尺寸间的差值越小,机构的绝对尺寸越小。此种机构除满足较好的传动性能外还必须控制摇杆与机架长度的相对差值。其目标函数为

minF(φ0)=min{|[γ]-γmin|+|1-c(φ0)|} (8-35)

约束条件:极限位置

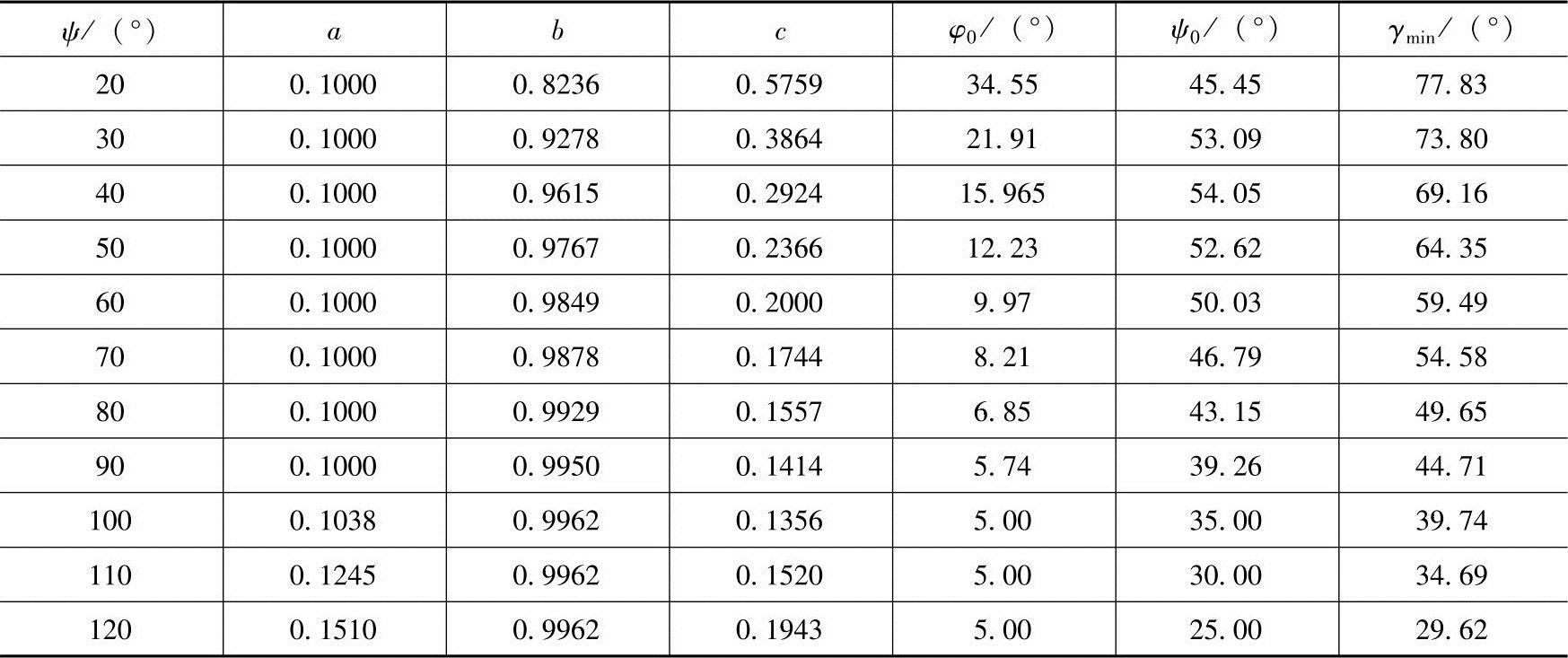

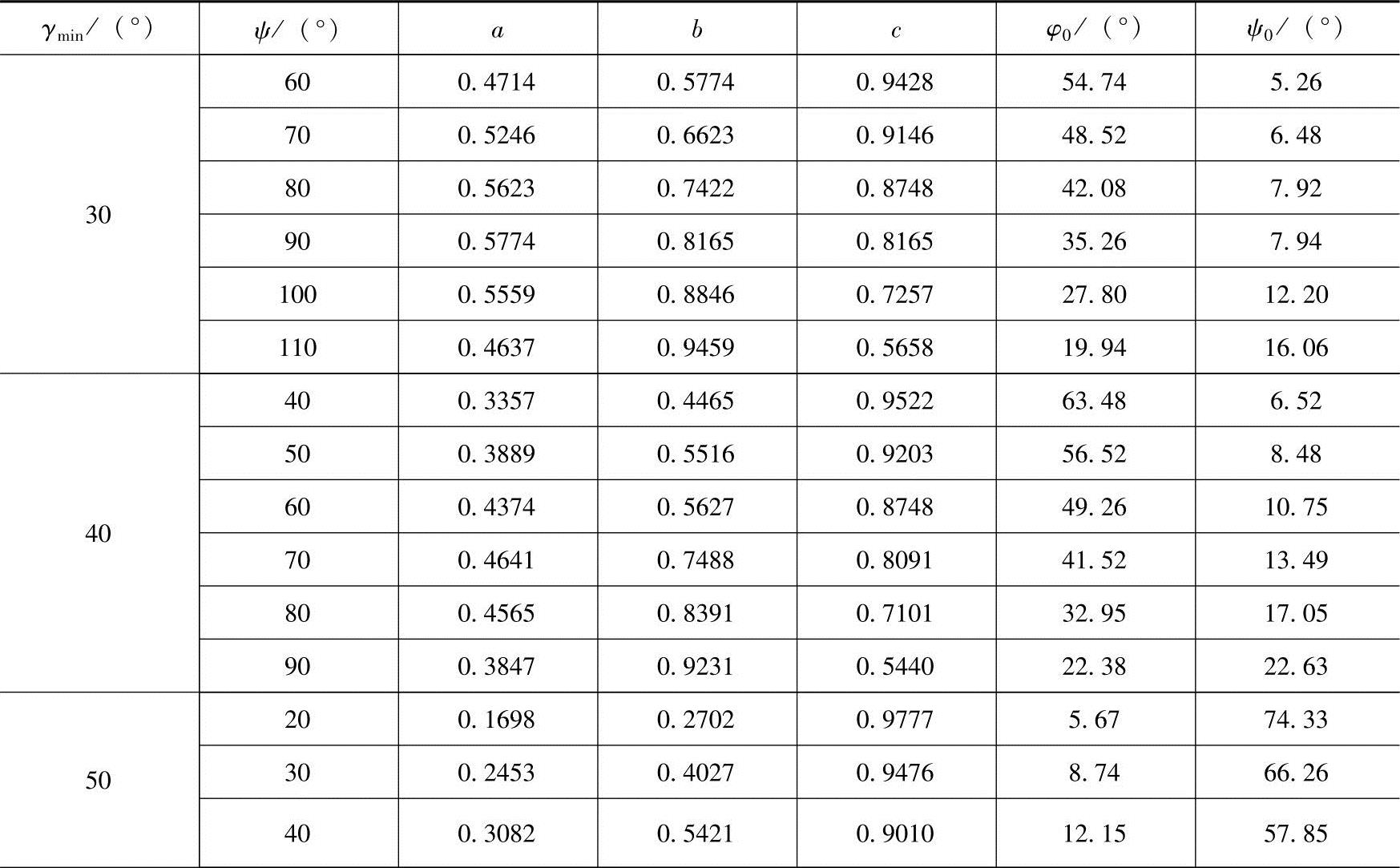

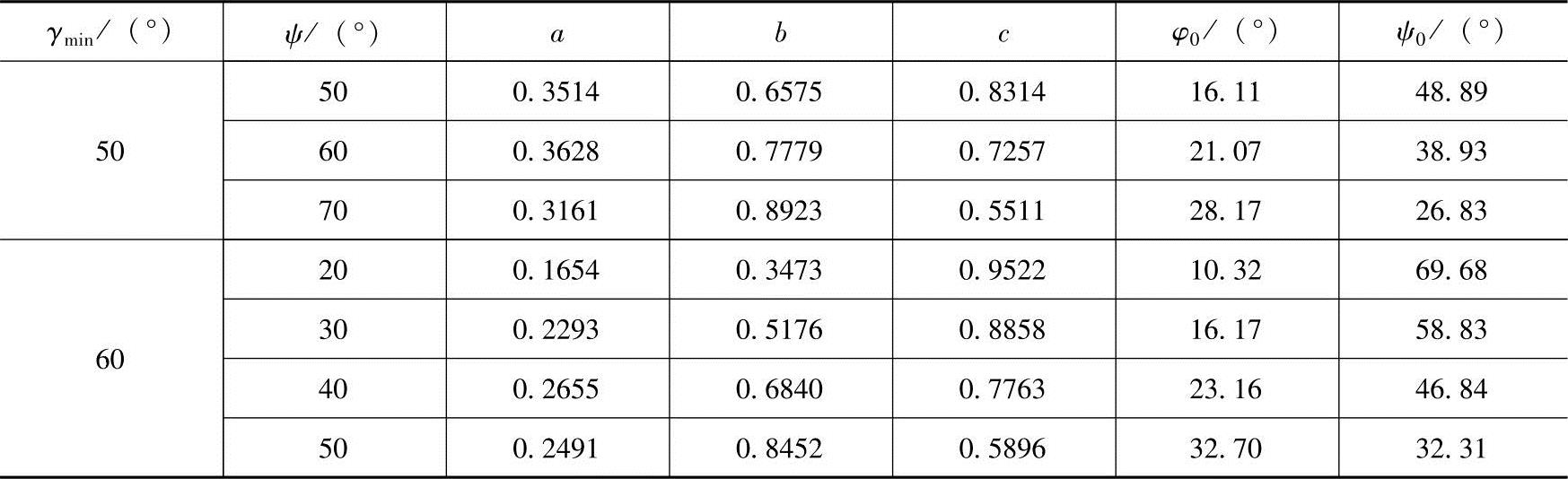

上述两种目标函数进行优化后的结果分别列于表8-6、表8-7、表8-8、表8-9中。

表8-6 K=1的曲柄滑块机构的最佳尺寸族(d=1,γmin最大,a≥0.1)

表8-7 K=1的曲柄滑块机构的最佳尺寸族(d=1,γmin为给定值)

(续)

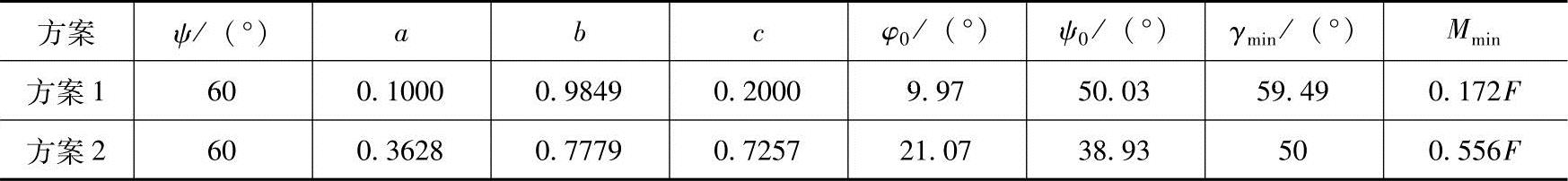

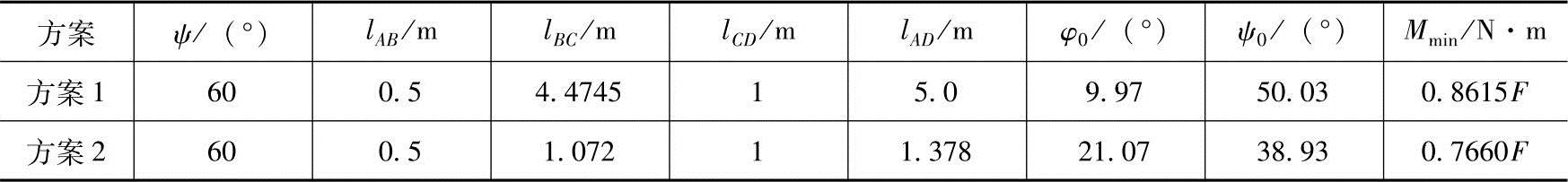

3)要求机构最小传动角有最大值,且相对尺寸间的差值无严格限制时,查表8-5;要求机构的摇杆有较大尺寸且最小传动角较大时(例如γmin=50°),查表8-7。例如,摇杆摆角ψ=60°时分别查表8-5、表8-6、表8-7得到方案1和方案2。两个方案的参数值及比较列于表8-8、表8-9。

由表8-8、表8-9可见,取相对尺寸比较(或机架绝对尺寸相等)时,方案1的尺寸小于方案2,但其输出的最小力矩μmin仅为方案2的0.31倍。由此可见,方案1适用于只要求给定的角位移且传力不大的机构。两方案取相同的摇杆长度(lDC=1m)时,方案1的尺寸超过方案2,两方案输出的最小力矩大致相等。可见方案2可用于要求摇杆完成较大的行程的机构中。

表8-8 两方案比较

表8-9 两方案在lDC=1m时的绝对尺寸

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。