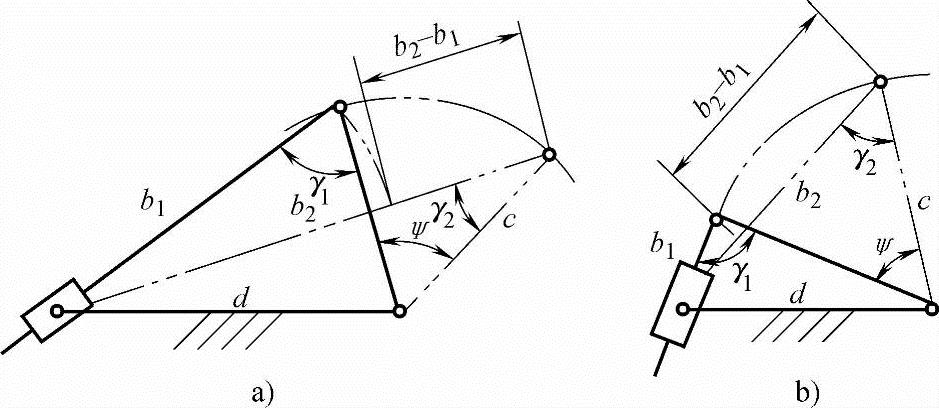

如图8-9所示,摆块机构中的摆块为液压缸,摇杆为执行构件。一般液压缸中推力F为定值,设计中要求两极限位置的力矩比μM=M1/M2。例如挖掘机开始挖掘要较大力矩,地层松动后要求较小力矩。摇杆摆角ψ为工艺给定值,而∠B2AD=φ0由人为确定。

如前所述,其计算程序为:由式(8-22)、式(8-25)计算φ、γ1,再由式(8-23)、式(8-24)计算γ2、ψ0,然后按式(8-26)计算相对尺寸b1、b2、c(d=1)。

由以上计算发现:①给定ψ、μM,φ0可计算出机构的全部尺寸。其中ψ、μM为生产工艺要求的参数,而φ0是人为给定的。由此计算出的机构尺寸很难满足较大传动角,可能会使机构传动性能变差。②不同的φ0值其相对尺寸比例也是不同的。不能通过调整φ0值得到实现机构最佳性能的尺寸比例。

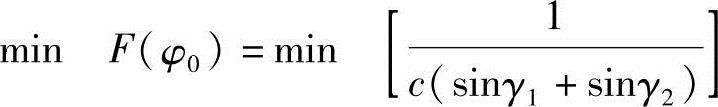

为此建立该机构的优化设计的数学模型:设计常量为ψ、μM,设计变量为φ0,目标函数为两极限位置的力矩之和最大(即F=1/[c(sinγ1+sinγ2)]→min)。机构相对尺寸比例应给较大的范围、机构的最小传动角不能小于许用值以及某些几何条件等均在约束条件中考虑。其数学模型表达式:

目标函数:

约束条件:

γ1≤30°,γ2≥30°

45°≥φ0≥5°

1.0≥b1≥0.3

c≥0.3

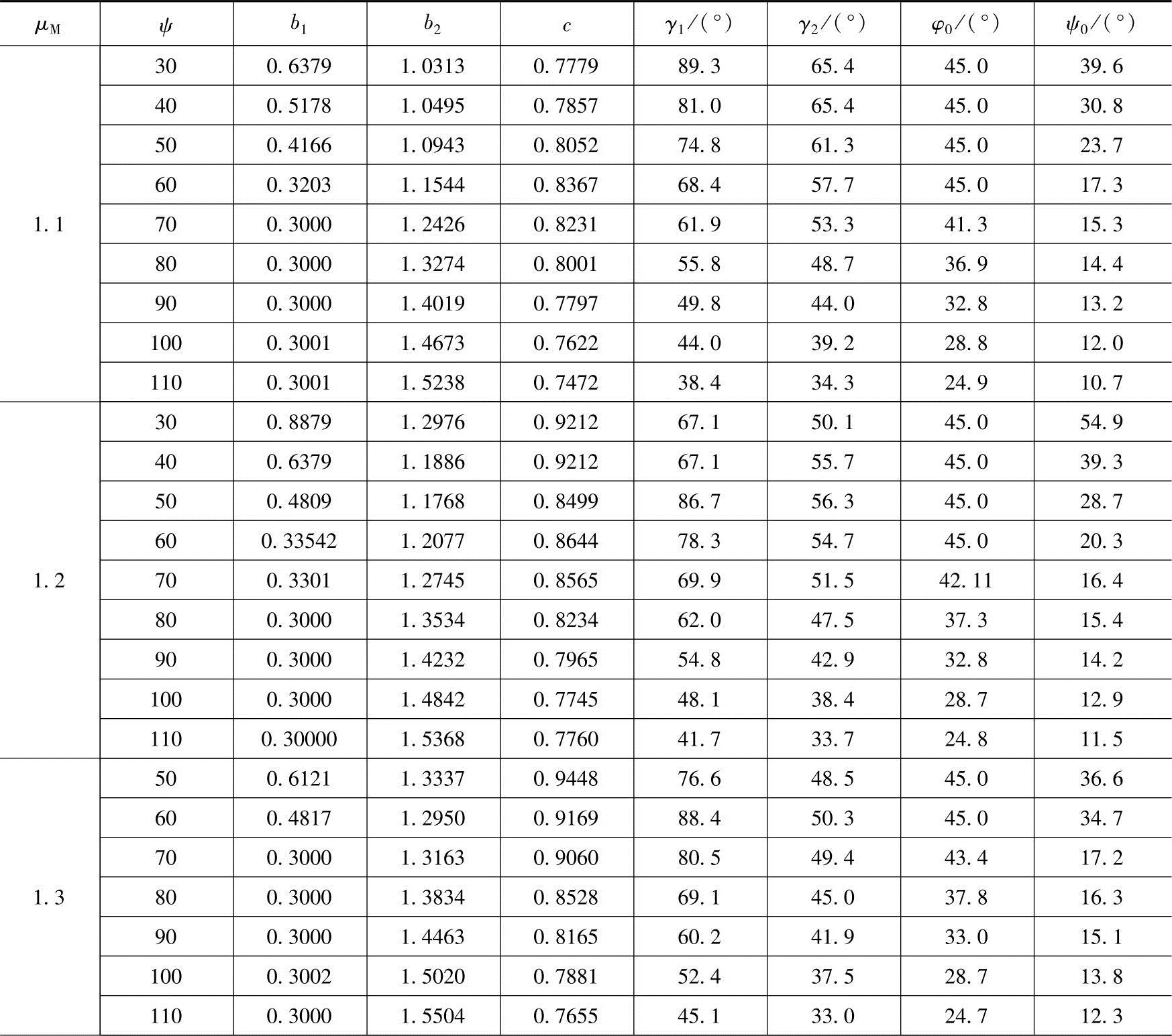

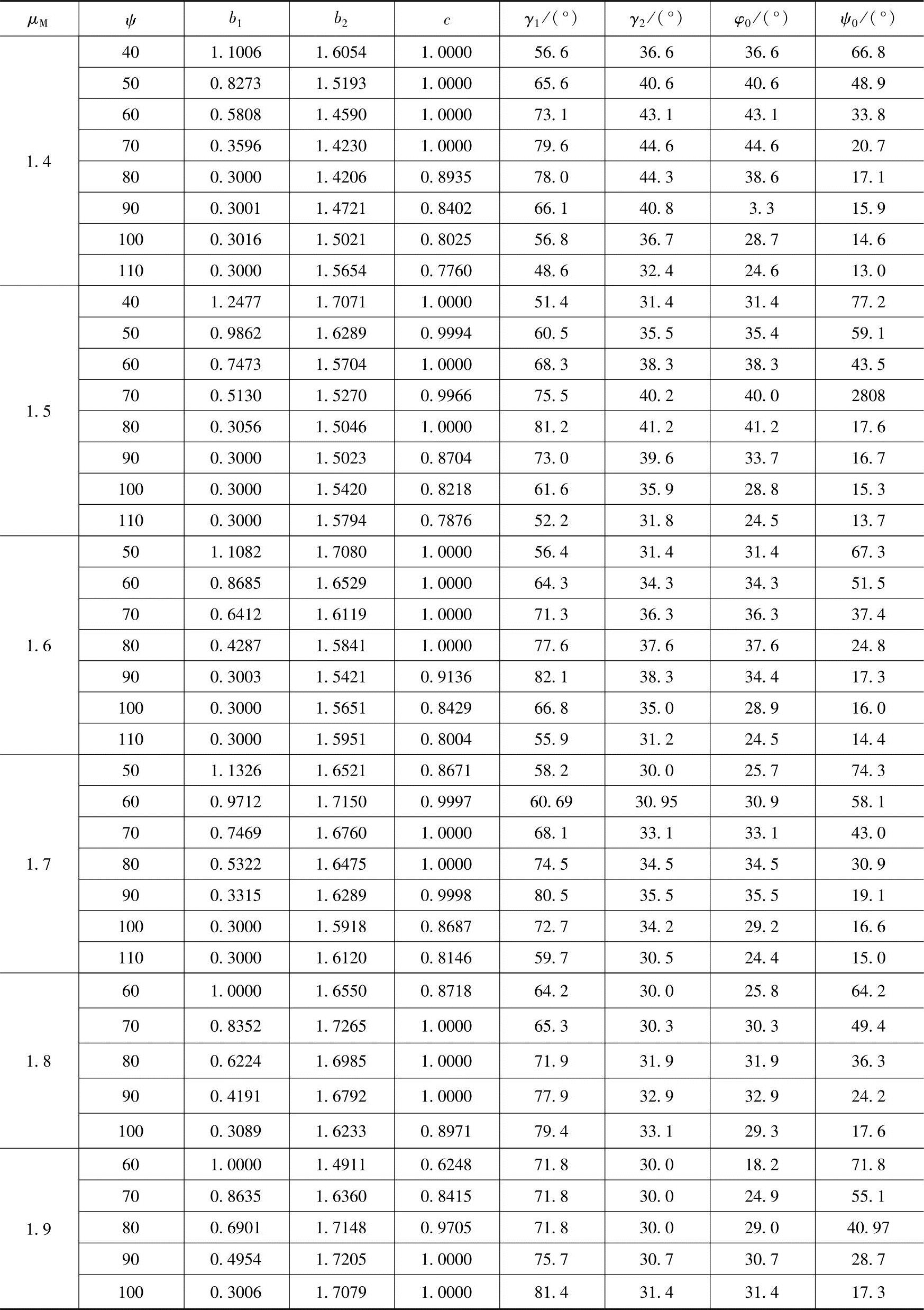

采用复函数计算得到的摆块机构最佳尺寸族列于表8-2。

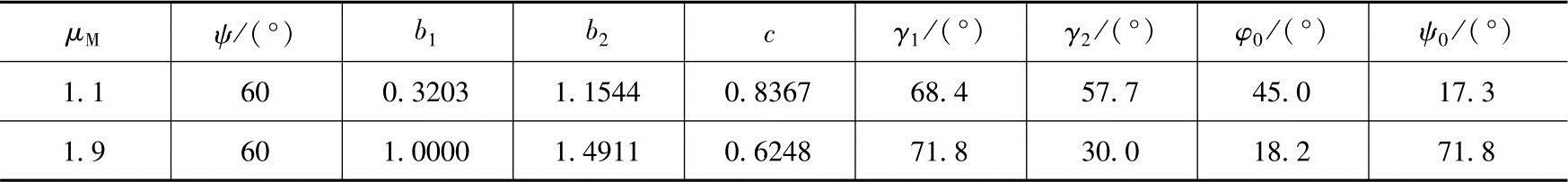

表8-2 摆块机构最佳尺寸族(d=1)

(续)

(https://www.xing528.com)

(https://www.xing528.com)

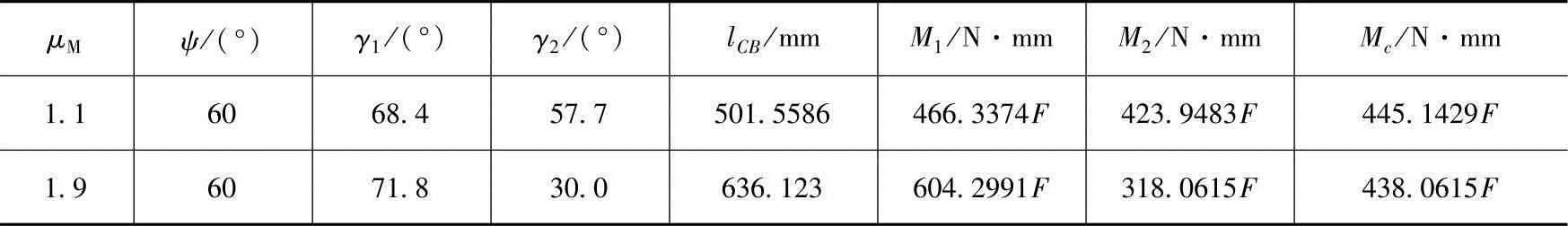

表8-2给出摆块机构μM为不同值时,摇杆不同摆角的最佳尺寸。设计者可根据要求直接选用。例如当摆角ψ=60°时,共有9个方案。应分析各个方案的传动性能及结构大小,然后选出较好的机构。现以μM=1.1和μM=1.9时的两个方案为例比较优劣。

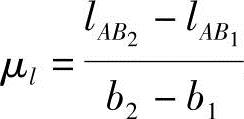

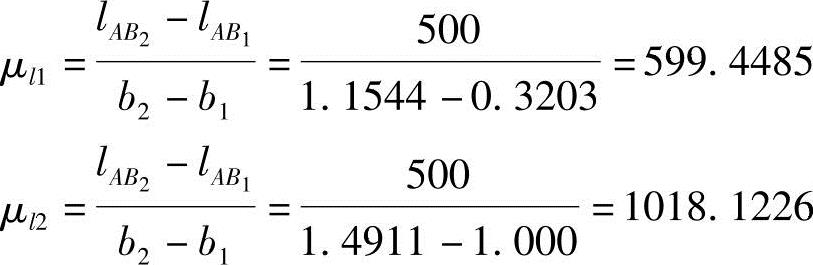

首先求出其绝对尺寸,液压缸的行程应该是确定机构绝对尺寸的依据。如图8-13所示,要求液压缸的行程h=lAB2-lAB1=500mm,绝对尺寸的比例尺

应为 。由此得到两方案的比例尺为:

。由此得到两方案的比例尺为:

图8-13 ψ=60°的两方案比较

a)μM=1.9 b)μM=1.1

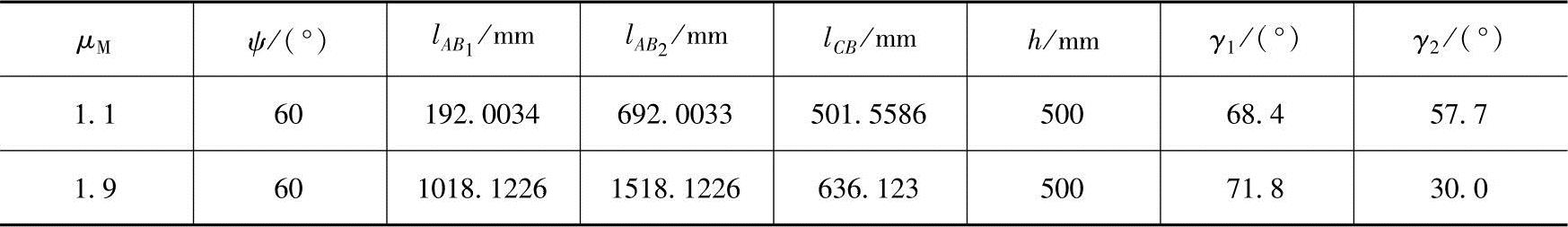

两个方案的相对尺寸和绝对尺寸计算值见表8-3、表8-4。从图8-13和表8-3、表8-4中均可发现,μM=1.1时其尺寸明显小于μM=1.9时。另外,还应计算在相同液压缸推力F作用下的输出力矩。两极限位置的输出力矩分别为M1=FlCBsinγ1,M2=FlCBsinγ2,平均力矩为Mc=FlCB(sinγ1+sinγ2)/2。计算结果列于表8-5。可见,两个方案均满足给定的力矩比,μM=1.9时机构有较大的初始输出力矩,但μM=1.1时工作机构区间有较平稳的输出力矩。由以上分析可见,若不要求实现给定的力矩比,取μM=1有较小的结构尺寸,且工作区间力矩平稳输出。

表8-3 两方案的相对尺寸

表8-4 两方案的绝对尺寸

表8-5 两方案的输出力矩

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。