1.分析零件图

零件图是编制工艺规程的主要依据。对于关键零件还要借助装配图进行分析,以了解零件在产品中的作用、性能及工作条件。零件图分析主要有两项内容:

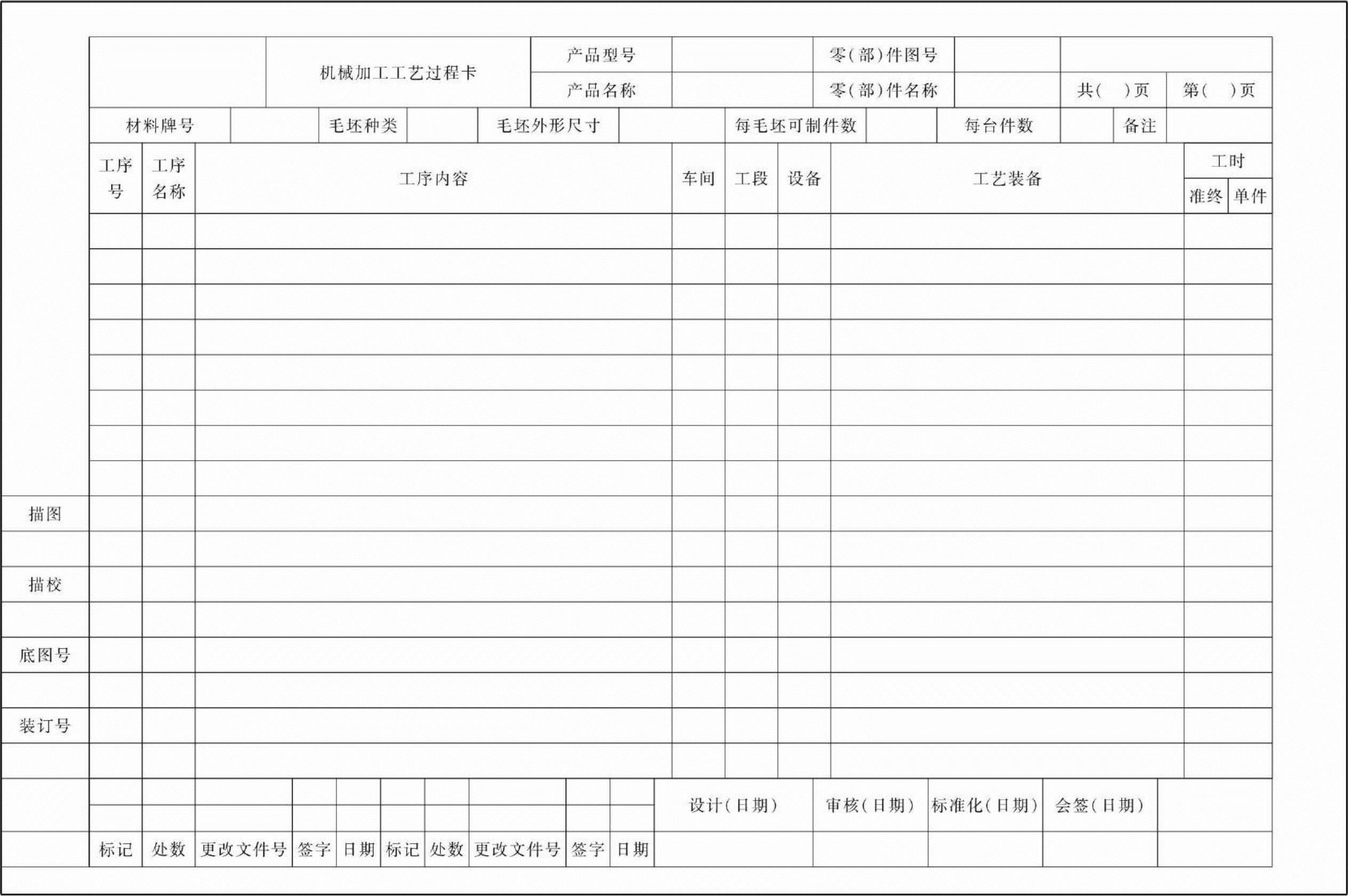

表8-9 机械加工工艺过程卡

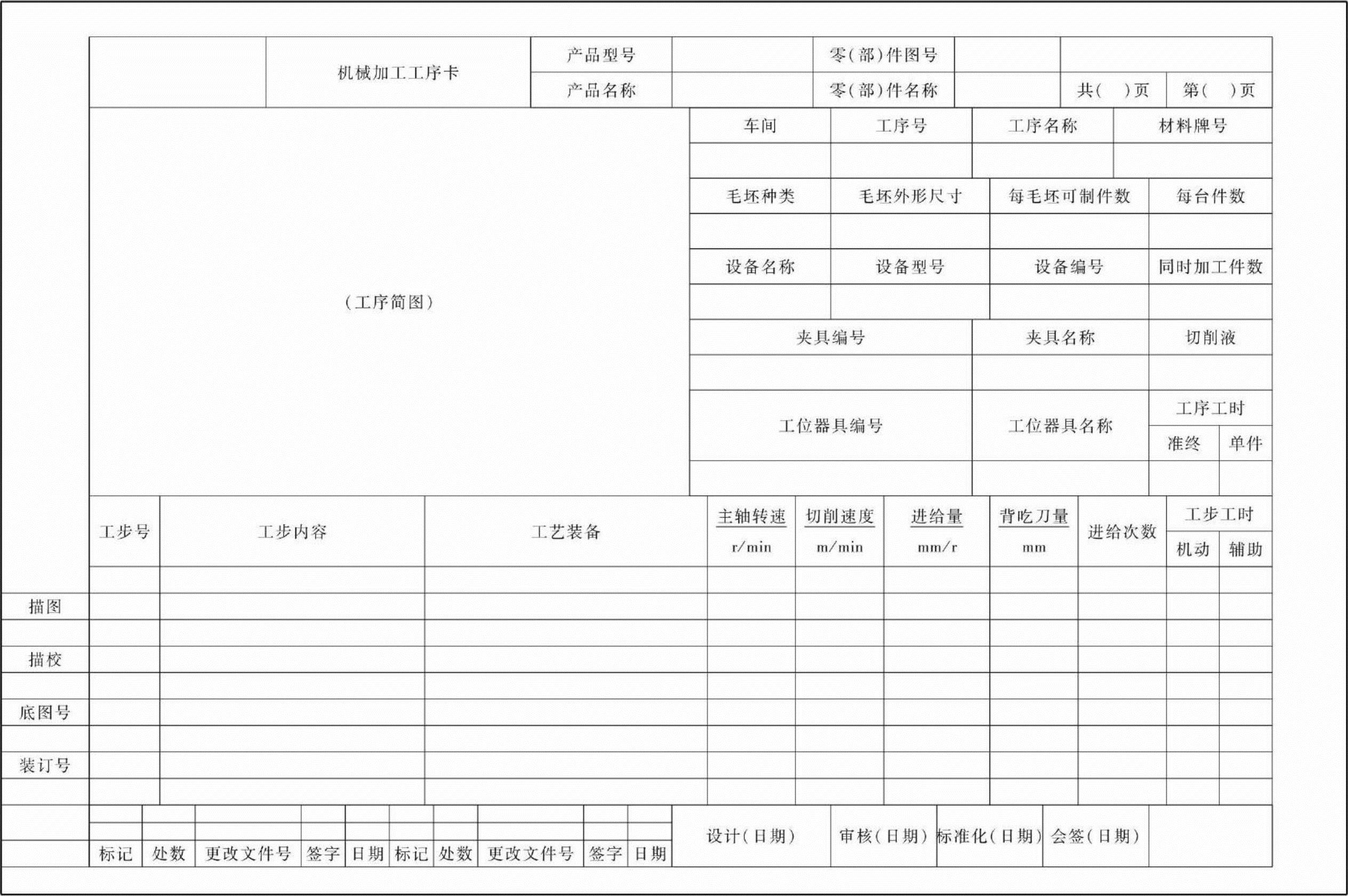

表8-10 机械加工工序卡

(1)图样分析 通过阅读图样,了解零件的形状(如外圆、端面、内孔、台阶、沟槽、曲面、螺纹等的形状)、大小和结构,以确定加工类型。如轴类零件可安排车、磨等,箱体零件可安排刨、铣、镗等。

(2)技术要求分析 零件的技术要求分析包括:

1)分析零件材料、性能及热处理要求等。零件材料的力学性能直接对切削过程产生影响,因此是分析的重点。

2)精度分析,包括尺寸精度和几何精度要求等。

3)表面质量分析,包括表面粗糙度,表面缺陷要求等。

4)其他要求分析,如毛坯、倒角、倒圆、清洗、去毛刺、涂防锈剂等。

2.选择定位基准(https://www.xing528.com)

零件在加工时,首先要安装在机床的正确位置上,这个过程称为定位与夹紧。第一道加工工序以工件的毛坯表面定位,其余的加工则在已加工表面上定位。有关定位、基准与定位误差的内容,将在后面作重点介绍。

3.选择零件表面加工方法

零件表面的加工,应根据这些表面加工要求和零件的结构特点以及材料性质等因素,选用相应的加工方法。初选时,可参照通用加工工艺方案进行选取,必要时,可对其进行修正,或选用最新工艺技术进行安排。

4.加工阶段划分和加工顺序安排

零件表面加工的过程,特别是精度要求较高的表面,不能一次加工就完成,有一个由粗加工到精加工阶段的划分,之后再进行详细的加工顺序安排。其基本准则是,上道工序的安排有利于下道工序的加工。

5.加工余量的确定

零件的切削加工过程是切去多余金属,逐步达到图样要求的过程。这个多余金属层称为加工余量。不同的阶段,不同的加工方法,规定的加工余量大小不同,因此确定总的加工余量的关键是确定各工序的加工余量。可以借助相关的手册来确定,或根据经验确定。

6.工序尺寸及公差的确定

在加工过程中,零件图尺寸是加工最终达到的尺寸。达到了这个尺寸和精度要求,加工就结束了。因此,在加工过程中,零件图只作为参考。对加工而言,真正有意义的是在工序简图上标注的工序尺寸及工序尺寸公差。

7.编制工艺文件

工艺文件的格式按《工艺文件完整性与工艺文件格式》(JB/T 9165.1~9165.4—1998)的规定执行。具体编制情况,结合企业生产类型确定。工艺文件类型很多,本章仅介绍工艺规程的机械加工工艺过程卡和工序卡的编制方法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。