1.圆锥面的车削

在机床和工具中,有许多使用圆锥面配合的场合,如车床主轴锥孔与顶尖的配合,车床尾座锥孔与麻花钻锥柄的配合等。为了制造和使用方便,常用工具和刀具上的圆锥都已经标准化,即圆锥各部分尺寸都符合相关标准的规定,使用时只要代号相同即能互换。标准工具的圆锥已在国际上通用。常见的标准工具的圆锥有莫氏圆锥和米制圆锥两种。

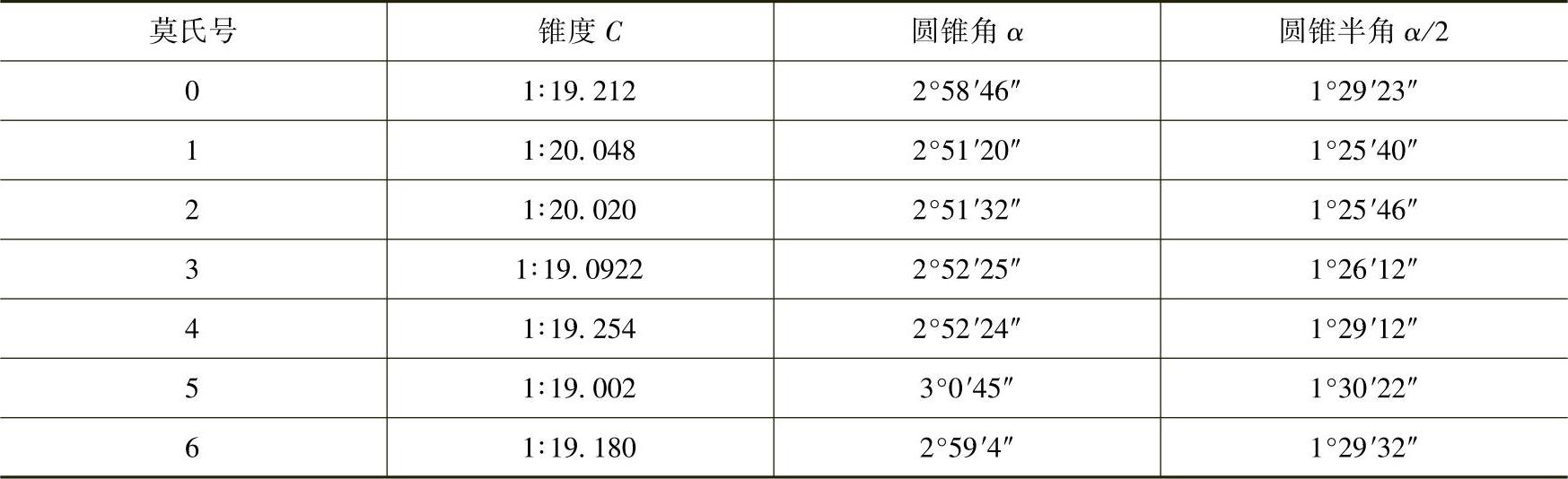

(1)莫氏圆锥 莫氏圆锥是机器制造业中应用最为广泛的一种,分为0号至6号七种。最小的是0号,最大的是6号。莫氏圆锥号码不同,圆锥的尺寸和圆锥半角都不同。莫氏圆锥的锥度见表6-5。

表6-5 莫氏圆锥的锥度

(2)米制圆锥 米制圆锥分4号、6号、80号、100号、120号、140号、160号和200号八种,其中140号较少采用。它们的号码表示的是大端直径,锥度固定不变,即锥度C=1∶20。如200号米制圆锥的大端直径为ϕ200mm,则小端直径为ϕ10mm。

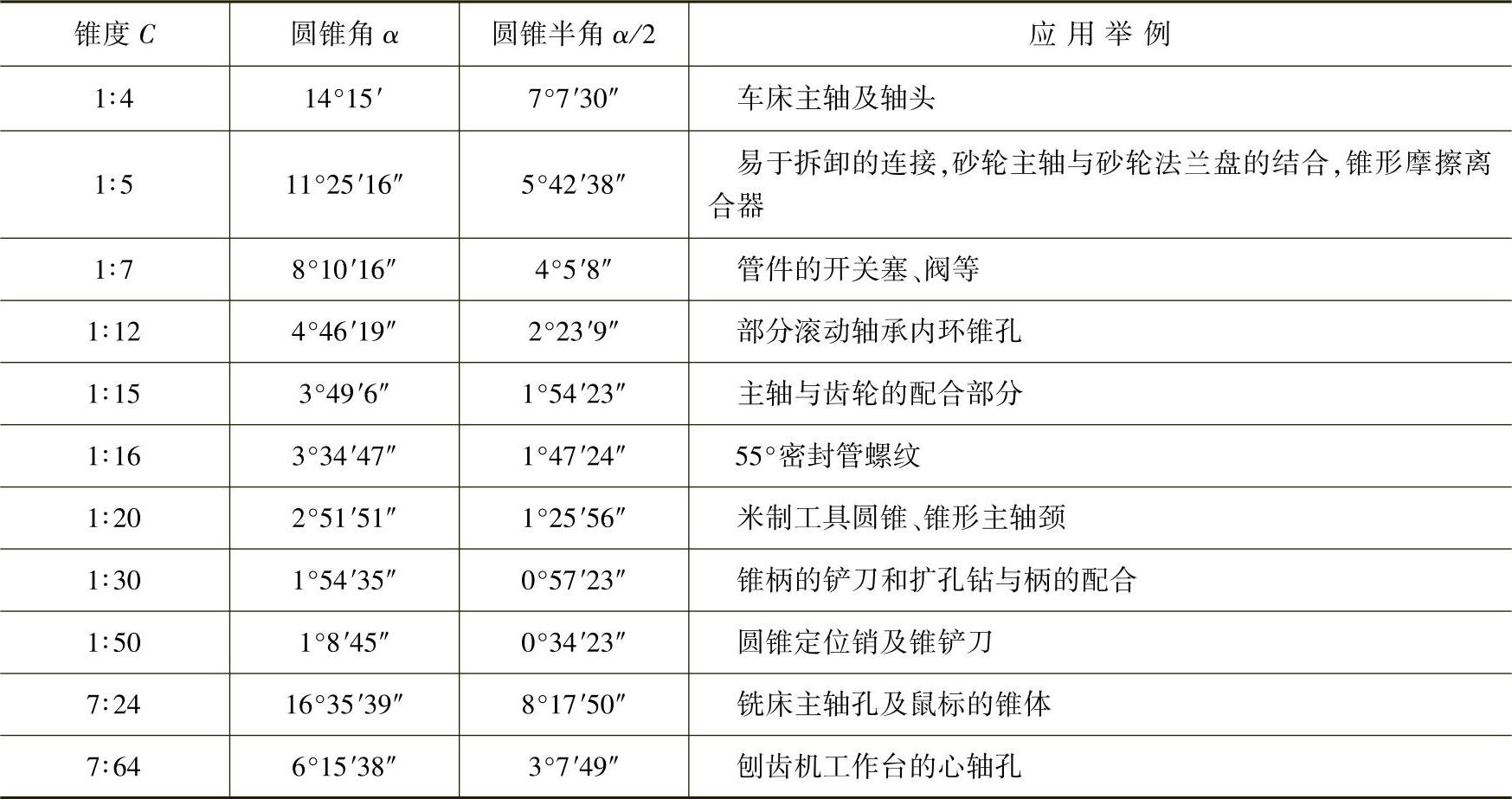

除了常用标准工具的圆锥外,还经常遇到各种专用标准圆锥,其锥度大小及应用举例见表6-6。

表6-6 专用标准圆锥的锥度及应用举例

(3)圆锥面的车削方法 因圆锥面既有尺寸精度要求,又有角度要求,因此,在车削加工中要同时保证尺寸精度和圆锥角度的精度。一般首先保证圆锥角度,然后精车并控制其尺寸精度。车外圆锥面的主要方法有转动小刀架溜板角度法、偏移尾座法、仿形法和宽刃刀车削法等。

圆锥面的检测主要是指圆锥角度和尺寸精度的检测。一般的检测方法有使用样板、游标万能角度尺、正弦规和涂色法等,其中涂色法在生产现场应用较广。

涂色法是采用标准圆锥套规(检测外圆锥)和标准圆锥塞规(检测圆锥孔)检测时,为了表示工作圆锥面与标准圆锥量规之间的接触程度,在工件上涂抹显示剂,以看清检测结果的一种检测方法。

检测外圆锥的具体操作如下。

1)在工件表面上沿圆锥素线方向薄而均匀地涂上三条显示剂(印油、红丹粉、全损耗系统用油的调和物等)。

2)手握圆锥套规轻轻与工件接触后,稍加用力转动半圈。

3)取下套规观察工件表面显示剂擦去的情况。若三条显示剂全长擦去痕迹均匀,则表面圆锥接触良好,锥度正确。若小端擦去,而大端未擦去,则说明圆锥角偏小;反之偏大。

检测内圆锥的角度,则使用圆锥塞规,方法与外圆锥检测相同,只不过显示剂要涂抹在圆锥塞规上。

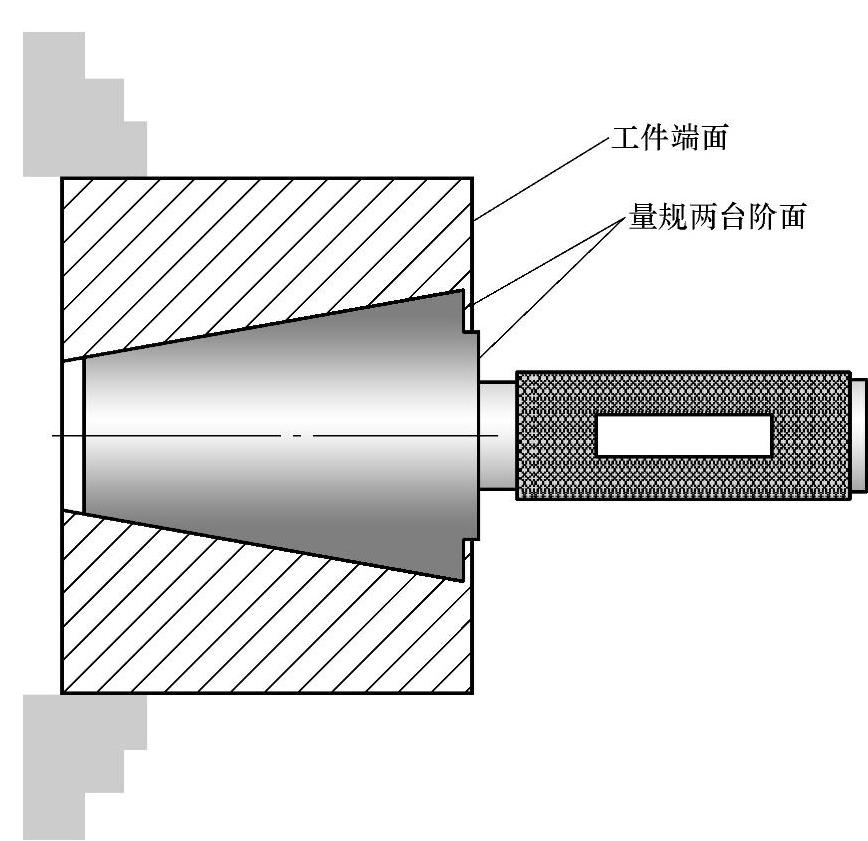

圆锥尺寸检测方法是观察标准圆锥量规端部的台阶面与工件圆锥端面之间的位置情况,判断工件的尺寸是否合格。如果工件端面正好在圆锥量规台阶的中间,则说明尺寸合格;超出则为不合格,如图6-18所示。

2.成形面的车削(https://www.xing528.com)

有些回转体的表面不是直线,而是一些曲线,如手柄、手轮和圆球等。这类表面称为成形面。在加工成形面时,应根据工件的特点、精度及批量,采用相应的方法。

(1)双手控制法 两只手同时操作中滑板和小滑板,使圆弧刀具作平面运动。这种操作方法对操作者的要求较高,难度也大。

(2)成形法 成形法就是用成形刀具对工件进行加工的方法,切削刃的形状与工件成形表面轮廓相同的车刀称为成形车刀,又称为样板刀。数量较多、轴向尺寸较小的工件成形面,可以采用成形法加工。

图6-18 用圆锥量规检验圆锥尺寸

(3)仿形法 仿形法是刀具按照仿形装置规定的轨迹运动实现对工件成形面加工的一种方法。仿形法车削成形面是一种加工质量好、生产效率高的先进车削方法,特别适合质量要求较高、批量较大的场合。

3.滚花

在有些工具和零件的捏手部分,为增加其摩擦力,或便于使用或使之外表美观,通常将其表面在车床上滚压出不同的花纹,称为滚花。

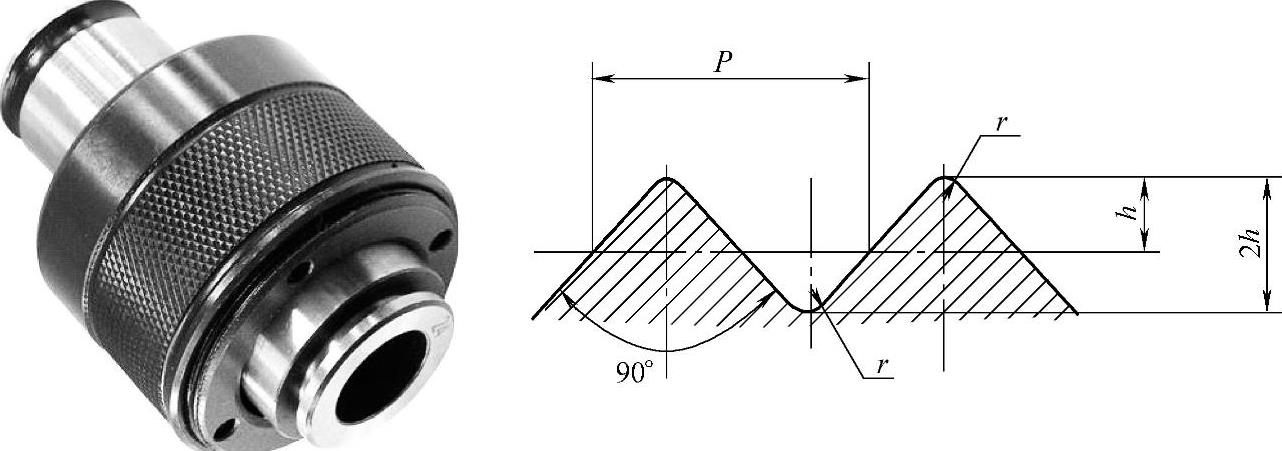

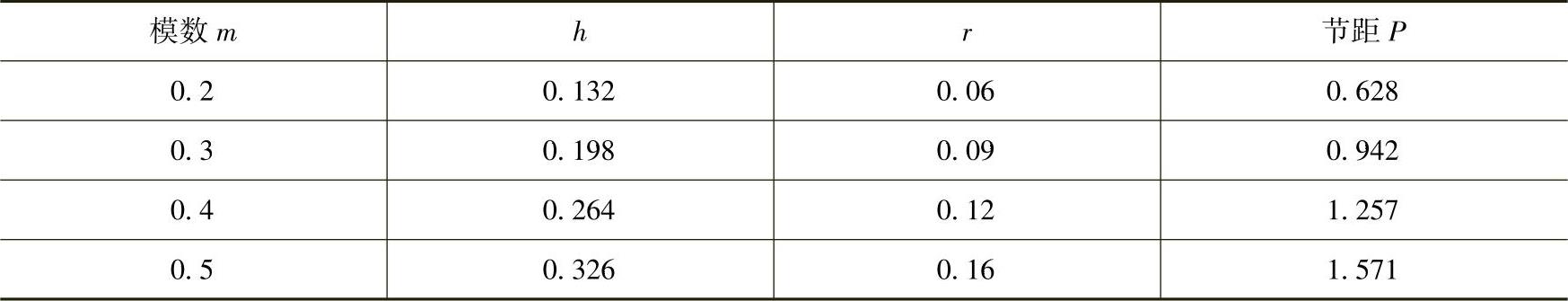

滚花的花纹有直纹和网纹两种,其中以网纹多见。花纹有粗细之分,并用模数m表示。滚花各部分尺寸见表6-7。滚花的形状和尺寸如图6-19所示。相应的滚花刀具可以在市场上买到。

图6-19 滚花的形状和尺寸

由于滚花过程是用滚轮来滚压被加工表面的金属层,使其产生塑性变形而形成花纹,所以滚花时产生的径向压力较大。滚花前,应根据工件材料的性质和滚花节距P的大小,将工件滚花表面车小(0.8~1.6)m。滚花刀装夹在车床的刀架上,并使滚花刀的装刀中心与工件回转中心等高。

表6-7 滚花各部分尺寸(GB/T 6403.3—2008)

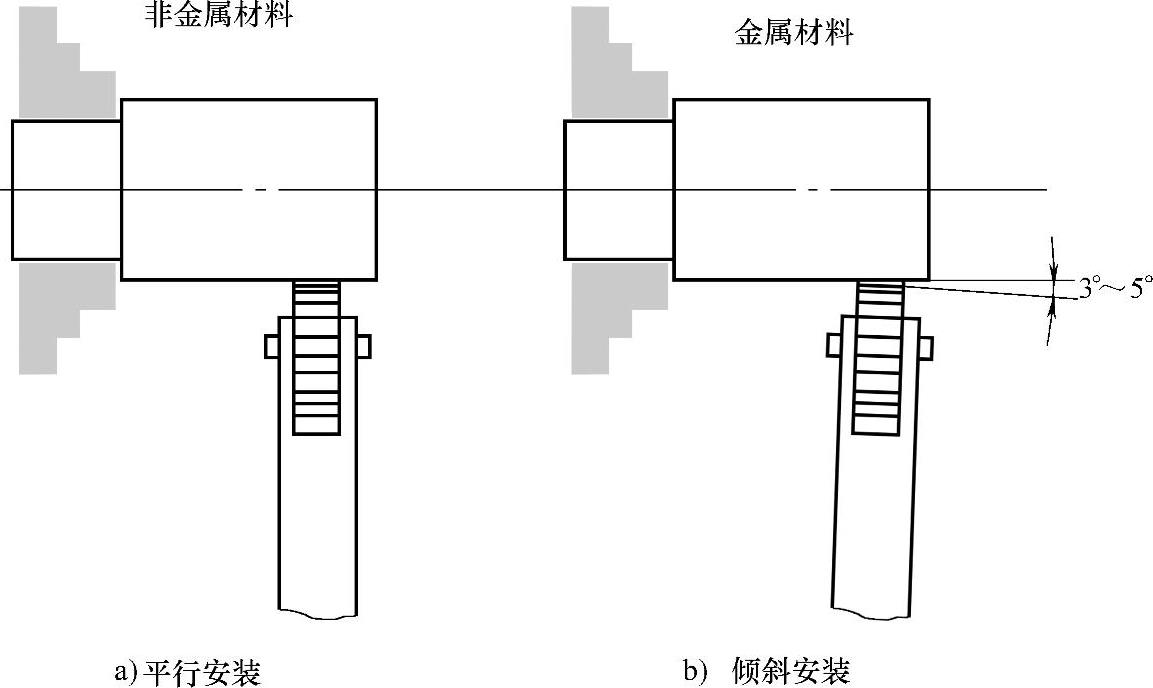

对于非金属材料的工件,滚花刀与工件表面平行安装;若工件材料为金属材料时,滚花刀则采用倾斜安装方式,如图6-20所示。

图6-20 滚花刀的安装

开始滚压时,必须使用较大的压力进给,使工件表面刻出较深的花纹,否则易产生乱纹。反复滚压,直至花纹凸出为止。滚花的切削速度应选低一些,一般为5~10m/min,纵向进给量为0.3~0.6mm/r,同时浇注切削液。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。