螺纹在各种机器中应用非常广泛。对于仅是联接用的螺纹零件,如螺钉、螺母等标准件,已经实现专业化生产。车削加工的螺纹多是与零件其他功用组合在一起不可分时才被采用。由于螺纹加工的特殊性,即加工中要保持工件(车床主轴)与车刀(丝杠)之间严格的内联系传动比关系,因而在螺纹加工前要调整机床丝杠的进给运动,这也是理论教学的重点内容。

1.CA6140车床车削米制螺纹或米制螺杆的调整方法

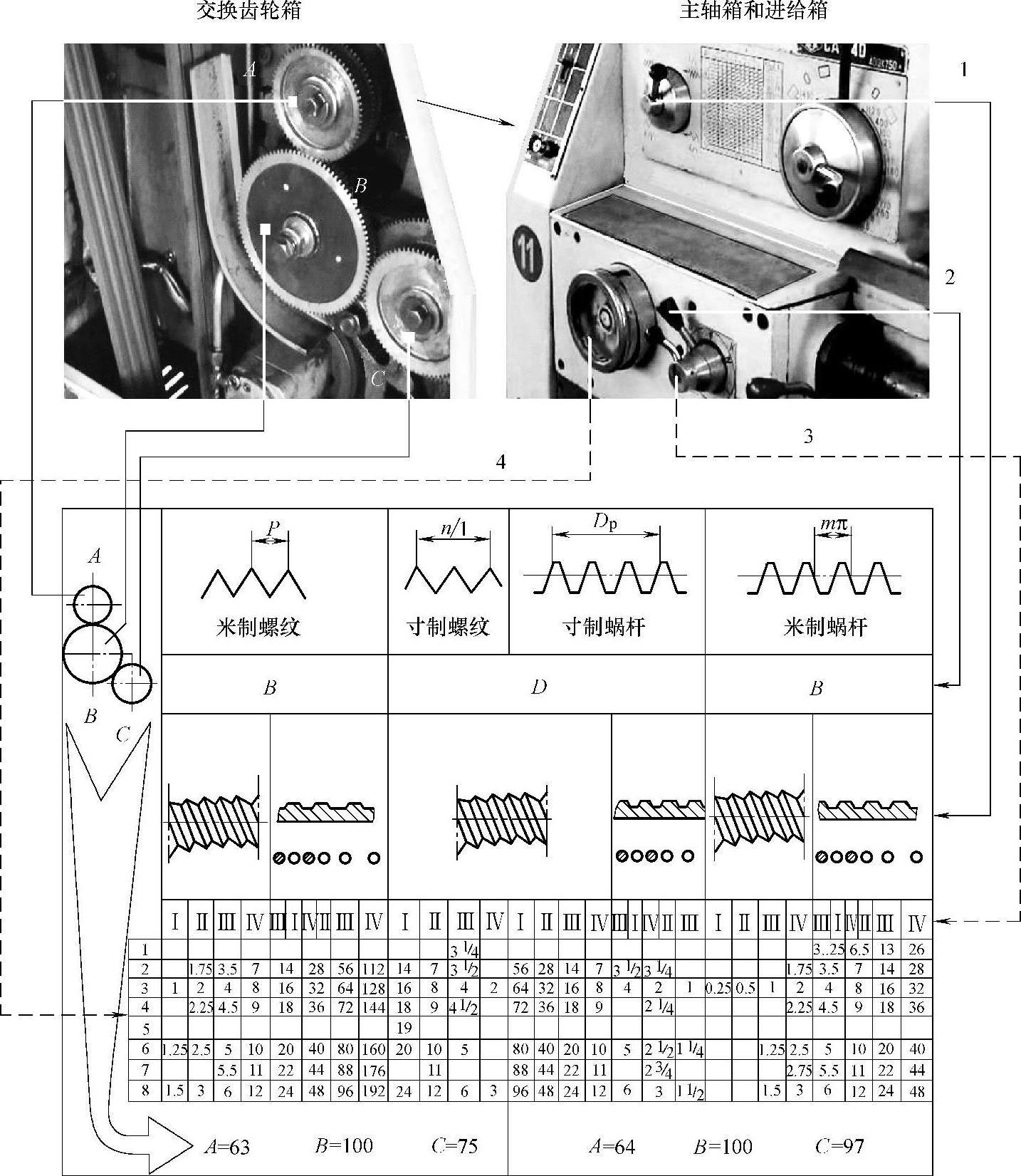

在CA6140车床进给箱上方有一块铭牌,其左侧为螺纹加工用的机床调整数据图表,如图6-16所示。图表中指明了螺距调整与涉及的操作手柄和交换齿轮之间的关系。

进给换向/螺距变换手柄1有四个挡位,其作用一是改变进给方向,二是改变螺距,由普通螺距到倍增16倍螺距之间的变换。

丝杠光杠变换手柄2和进给变速手柄3是套装在一起的。外圈为手柄2,中心为手柄3。

手柄2有四个挡位:A、B、C和D。A和C挡位时光杠转,实现机动进给;B和D挡位时丝杠转,加工螺纹或蜗杆。当手柄2处于B挡位时,用来车削米制螺纹或蜗杆;处于D挡位时,用来车削寸制螺纹和蜗杆。在挡位B不变的前提下,根据工艺要求车削米制螺纹或是车削米制蜗杆,需要改变交换齿轮的传动比,即

1)当交换齿轮zA=63、zB=100、zC=75时,车削米制螺纹,螺距单位为mm。

2)当交换齿轮zA=64、zB=100、zC=97时,车削米制蜗杆,模数单位为mm。

手柄3也有四个挡位,Ⅰ、Ⅱ、Ⅲ和Ⅳ,它的作用是按倍数扩大传动比。在其他条件不变时,若Ⅰ挡位的传动比为加工螺纹螺距1mm,则Ⅱ挡位为2mm、Ⅲ挡位时就为4mm、Ⅳ挡位时变为8mm,螺距按挡位成倍变换。

进给变换手轮有八个挡位,沿圆周分布。变速时,把手轮先拔出来,旋转找到所需的挡位后再推进去。

图6-16 CA6140车床进给箱铭牌(螺纹部分)

1—进给换向/螺距变换手柄 2—丝杠光杠变换手柄 3—进给变速插槽 4—进给变换手轮

2.螺纹加工应注意的问题

(1)操纵手柄的调整 根据所需的螺距或模数要求,查铭牌上各手柄应保持的正确位置,然后按手柄1、手柄2、手柄3和手柄4的顺序,依次进行挡位变换。

(2)交换齿轮组的调整 一般交换齿轮的位置均为米制情况,若改变为寸制时,就要调整交换齿轮的传动比,方法是:

1)调整交换齿轮时,必须关闭电源。

2)松开交换齿轮锁紧螺母,将齿轮A(二联齿轮)和齿轮C(二联齿轮)翻过来,再装上,锁紧。介轮B装在交换齿轮架上,交换齿轮架的位置可以改变,以保证齿轮A经过介轮B,把运动传递给齿轮C。组装时,不能太紧或过松,保持齿侧间隙在0.1~0.2mm即可。

3)检查。米制时zA=63、zB=100、zC=75;寸制时zA=64、zB=100、zC=97。切不可错装其中的一个。

4)交换齿轮组装完毕后,关好交换车轮箱门。(https://www.xing528.com)

(3)车削螺纹时的乱扣问题 车削螺纹和蜗杆时,都要反复走几刀才能完成。如果后一次上刀时,车刀刀尖偏离了前一次上刀车出的螺纹的螺旋槽时,就会把螺纹车乱,称为乱扣。产生乱扣的表面现象是一定打开了溜板箱上的开合螺母(打开也不全是乱扣),而乱扣的实质原因与车床丝杠螺距及工件螺距有关。

不产生乱扣的条件只有一个,即

除此而外,都会乱扣。CA6140车床丝杠的螺距为12mm,则不乱扣的螺距数有限。可以查进给箱铭牌,看看有多少个螺纹的螺距值是不乱扣的。在不乱扣的情况下,用开合螺母控制螺纹加工的过程比较安全,抬起开合螺母,溜板箱即刻就会停下来。而对于存在乱扣的螺纹加工,只能用离合器控制上刀、退刀和停车。因为惯性,要注意提前量。必要时,要对主轴箱Ⅰ轴上的离合器进行调整,保证迅速停车。

值得一提的是,加工蜗杆都是乱扣的。因铭牌上标注的数据是模数值,换算成蜗杆的导程P为模数与π的乘积。而π为非整数,则加工蜗杆必然乱扣,所以不能打开开合螺母,只能用正反车进行加工。如果刀具磨损或打刀,在重新安装刀具时,需要用小刀架对刀后再加工。

(4)其他 一般不允许在双顶尖上车削螺纹。

3.螺纹的车削方法

在车床上加工的螺纹主要有三角螺纹、梯形螺纹、矩形螺纹和蜗杆螺纹。三角螺纹、梯形螺纹和矩形螺纹又分为外螺纹和内螺纹。

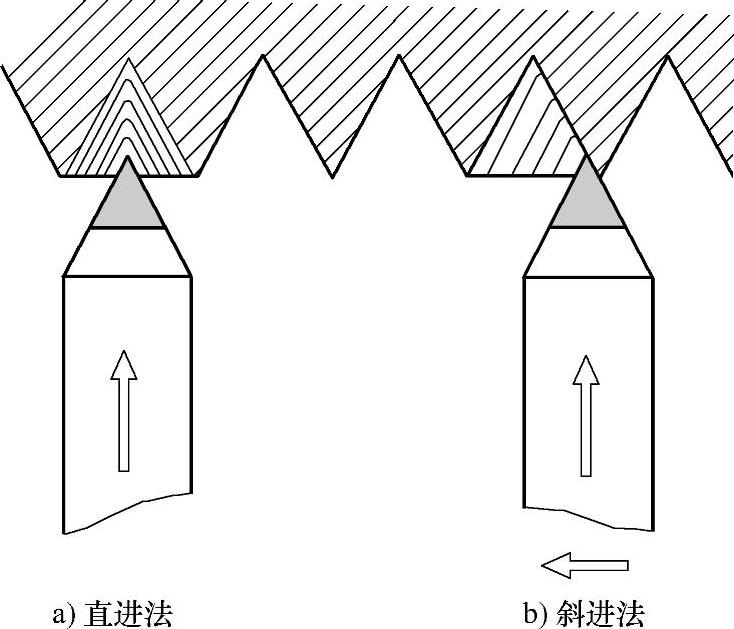

(1)三角螺纹的车削方法 低速车削三角螺纹时,使用高速钢螺纹车刀,并分为粗车和精车。低速车削螺纹的精度高、表面粗糙度值小,但效率低。低速车削有直进法和斜进法两种,如图6-17所示。

图6-17 低速车削三角螺纹的方法

高速车削三角螺纹时,使用硬质合金螺纹车刀,切削速度比高速钢车刀要快15~20倍,现场应用较广。高速切削不宜采用斜进法,因其容易产生毛刺,所以均为直进法。受车刀挤压,外螺纹大径尺寸会变大,因此,车螺纹前,应保证外圆外径比螺纹大径小些,当螺距为1.5~3.5mm时,外径应减少0.2~0.4mm。

(2)矩形螺纹和梯形螺纹的车削方法 车削螺距P<4mm的螺纹时,用直进法车削;车削螺距P=4~12mm时,先用直进法粗车,两侧各留0.2~0.4mm,然后再用直进法精车;车削螺距P>12mm时,粗车采用一把刀、直进法车削。精车则采用两把刀、单侧车削。

(3)蜗杆的车削方法 蜗杆属于齿轮类零件,其参数与前述螺纹不同。由于蜗杆的导程角一般都很大,影响车刀的工作角度,所以磨制和安装螺杆螺纹车刀时,要考虑导程角对刀具角度的影响。刀具的安装有水平装刀法和垂直装刀法。

蜗杆一般分为粗车和精车。

粗车时,采用夹一头,顶一头的方式,尽可能提高工件的刚度。尽量不使用硬质合金车刀进行车削,防止产生加工硬化,给后续的精车带来困难。

由于啮合传动位置精度要求较高,精车蜗杆时一般在两顶尖上进行,这就更增加了车削难度。工件装夹后或在车削时,应经常检查顶尖和鸡心夹头是否装夹牢固,防止车蜗杆时发生位移,损坏工件和刀具。精车蜗杆时,可用低速车削,并充分加注切削液。

粗车蜗杆时,可用样板测量齿形和齿厚;精车蜗杆时用尺厚卡尺测量蜗杆的法向齿厚,或采用单针、三针测量法。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。