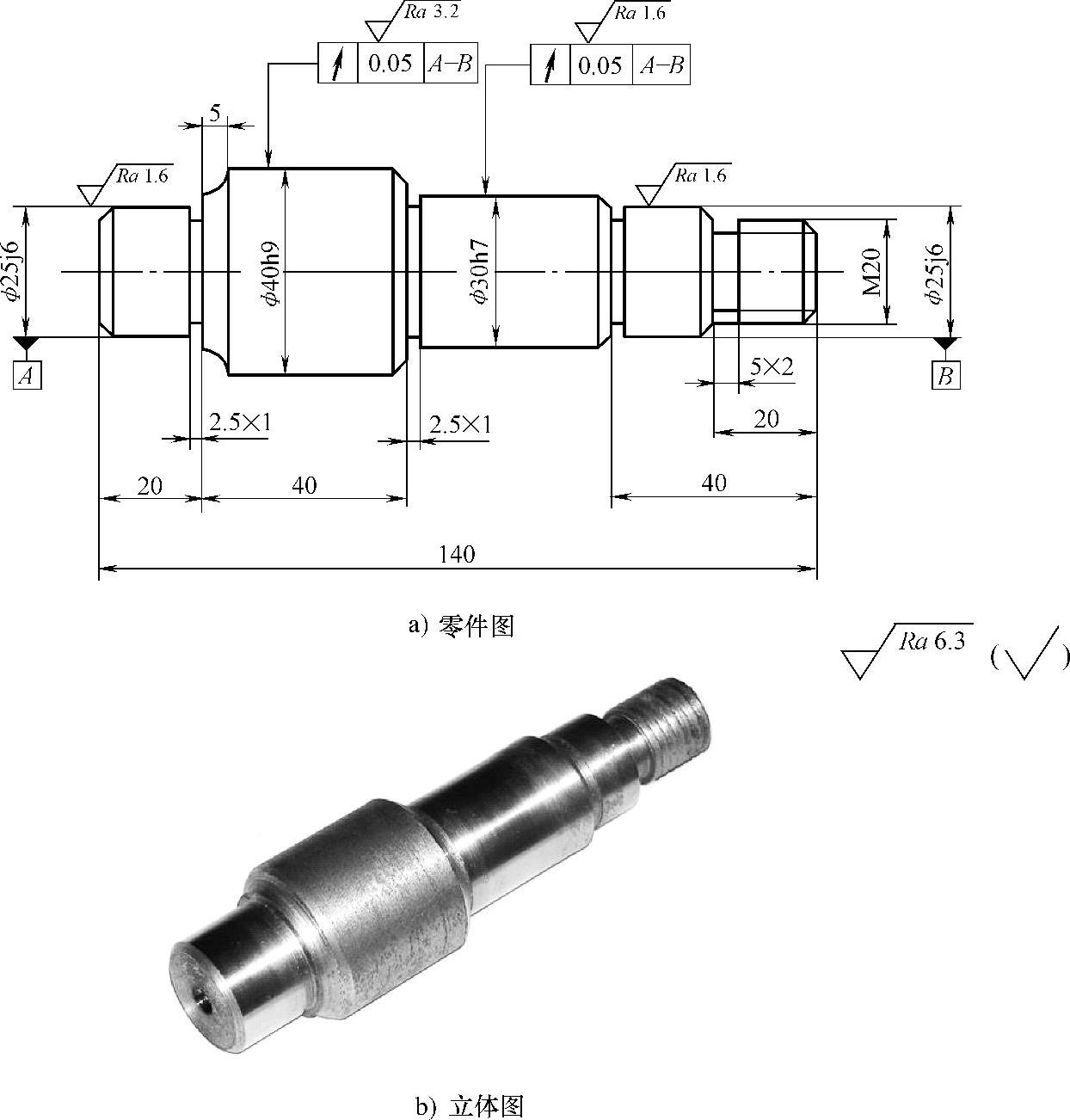

轴是机器中最常用的零件之一,一般由外圆柱面、端面、台阶、倒角、过渡圆角、沟槽和中心孔等结构要素构成。图6-4所示为短阶梯轴零件图和立体图,给定毛坯材料为45热轧圆钢,单件小批量生产。通过对短阶梯轴的车削加工工艺分析,可以了解在车床上进行外圆加工所涉及的全部基本车削要素和工艺过程,具体分析如下。

1.零件工艺分析

对短阶梯轴零件进行工艺分析,是确定加工方案的重要一步。零件工艺分析主要包括以下两方面内容。

(1)零件图分析

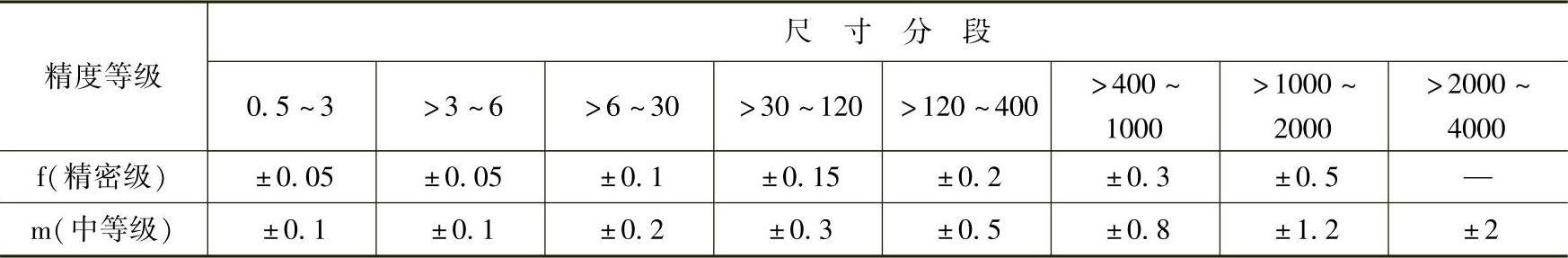

1)长度尺寸。零件在长度尺寸上均为未注公差,具体加工中会涉及如何确定自由尺寸的公差值。线性自由尺寸的极限偏差数值见表6-3。本例阶梯轴精度等级取m级(中等级),查表确定的长度尺寸及公差为(140±0.5)mm;(20±0.2)mm;(40±0.3)mm。

2)径向尺寸精度及表面粗糙度。零件径向尺寸精度要求较高,有ϕ25j6(两处)、ϕ30h7和ϕ40h9。查公差表,确定的径向尺寸及公差、表面粗糙度为ϕ25-0.004-0.017mm,Ra1.6μm;ϕ300-0.021mm,Ra1.6μm;ϕ400-0.062mm,Ra3.2μm。

3)几何精度。ϕ30mm轴颈相对于基准轴颈ϕ25-0.004-0.017mm(两处)的径向圆跳动公差0.05mm。

4)热处理。本例因采用热轧圆钢已经过预处理,且为单件小批量生产,因此加工过程中不安排调质处理。

5)毛坯选择。选用45热轧圆钢,范围尺寸为ϕ45mm×145mm。

6)生产方式。单件小批量生产。

图6-4 短阶梯轴零件图和立体图

表6-3 线性自由尺寸的极限偏差数值 (单位:mm)

(2)确定工艺方案 按轴类零件加工的经济精度划分,本阶梯轴零件有三个主要工序:

1)粗车。粗车包括平端面,钻中心孔;粗车各外圆及台阶面。

2)半精车。半精车时,精度在IT8及以下尺寸精度的表面应全部加工完成,达到图样要求。故本例在半精车阶段应完成ϕ400-0.062mm及各倒角、空刀槽、圆弧面和螺纹的加工。对高于IT8的表面进行精加工前的预加工。

3)精加工。车床本身的经济加工精度最高为IT7,因此ϕ25j6(两处)的外圆,采用车床加工是不经济的,本例选用磨削加工。ϕ30h7外圆达到图样要求。考虑到ϕ30h7对ϕ25j6(两处)的外圆有径向圆跳动要求,因此三个外圆表面安排在精加工中进行。

2.确定各道工序的工序尺寸和公差

确定工序尺寸的方法是由精到粗依次确定。可以查阅相应的加工余量表(见表8-13~表8-15),在单件小批量生产时,也可以估算。具体是:

(1)确定各工序加工余量 本例采用估算的方法,具体是:

1)ϕ25j6磨削直径余量为0.2mm,精车直径余量为0.65mm,半精车直径余量为1.3mm。

2)ϕ30h7精车直径余量为0.65mm,半精车直径余量为1.3mm。

3)ϕ40h9半精车直径余量为1.4mm。

4)长度尺寸余量为1mm。

(2)确定各主要尺寸在各工序中的工序尺寸及公差 工序尺寸是本道工序应达到的尺寸,应按工艺方案的规定确定。由图样尺寸开始,按粗加工工序依次确定。本道工序的工序尺寸为下道工序尺寸与下道工序加工余量之和;本道工序的尺寸公差按经济精度(精车时选IT7、半精车时选IT9、粗车时选IT11)确定,尺寸偏差按入体原则确定,即精加工工序尺寸有ϕ25j6(两处)工序尺寸为ϕ25.20-0.021mm;ϕ30h7达到图样要求,即ϕ300-0.021mm。

半精加工工序尺寸有ϕ25j6(两处)工序尺寸为ϕ25.850-0.052mm;ϕ30h7工序尺寸为ϕ30.650-0.062mm;其他达到图样要求。

粗加工工序尺寸有全长达到图样要求(140±0.5)mm;20尺寸为(19±0.2)mm;40(被包容面)尺寸为(41.2±0.3)mm;40(包容面)尺寸为(39±0.3)mm;ϕ25j6(两处)工序尺寸为ϕ27.150-0.13mm;ϕ30h7工序尺寸为ϕ31.950-0.16mm;ϕ40h9工序尺寸为ϕ41.30-0.16mm。

3.各工序夹具和量具的安排

(1)夹具

1)粗加工工序。粗加工的作用是高效去除大量多余金属。加工过程切削力较大,采用自定心平盘和活顶尖装夹,即夹一头,顶一头。

2)半精加工工序。各外圆表面的加工因有位置精度要求,因此采用双顶尖的装夹方式。螺纹加工因有严格的内联系传动比要求,不适合在两顶尖装夹条件下用卡箍传动(有弹性),而改为夹一头(自定心卡盘),顶一头(可回转顶尖,也可固定顶尖,视加工精度要求而定)。

3)精加工工序。精加工时,几何精度要求达到图样要求,这时,严格意义上说,应该采用双顶尖(尾座端采用死顶尖为佳)。

(2)量具

1)钢直尺,用来测量轴的长度尺寸。

2)卡尺,各工序均使用,用于测量外径尺寸。(https://www.xing528.com)

3)千分尺,在半精加工和精加工时使用。

4)螺纹环规,用于半精加工中检测螺纹加工质量。

4.切削用量的选择

(1)粗加工 切削速度在20~30m/min。在这个速度区间,容易产生积屑瘤,可以对刀具起保护作用。背吃刀量控制在aP=3~5mm,进给量f=0.3~0.4mm。

(2)半精加工 此时要避开产生积屑瘤的速度区间。若选用高速钢车刀,切削速度控制在10m/min以下;若采用硬质合金车刀,切削速度要高于100m/min。背吃刀量ap<2mm,进给量f=0.05~0.2mm。

(3)精加工 在此阶段加工,生产率放在次要地位,质量是关键。切削速度同半精加工,背吃刀量和进给量还要适当放低。由于存在多种不确定的因素,因此具体情况视加工质量要求而定。

5.短阶梯轴粗加工工序

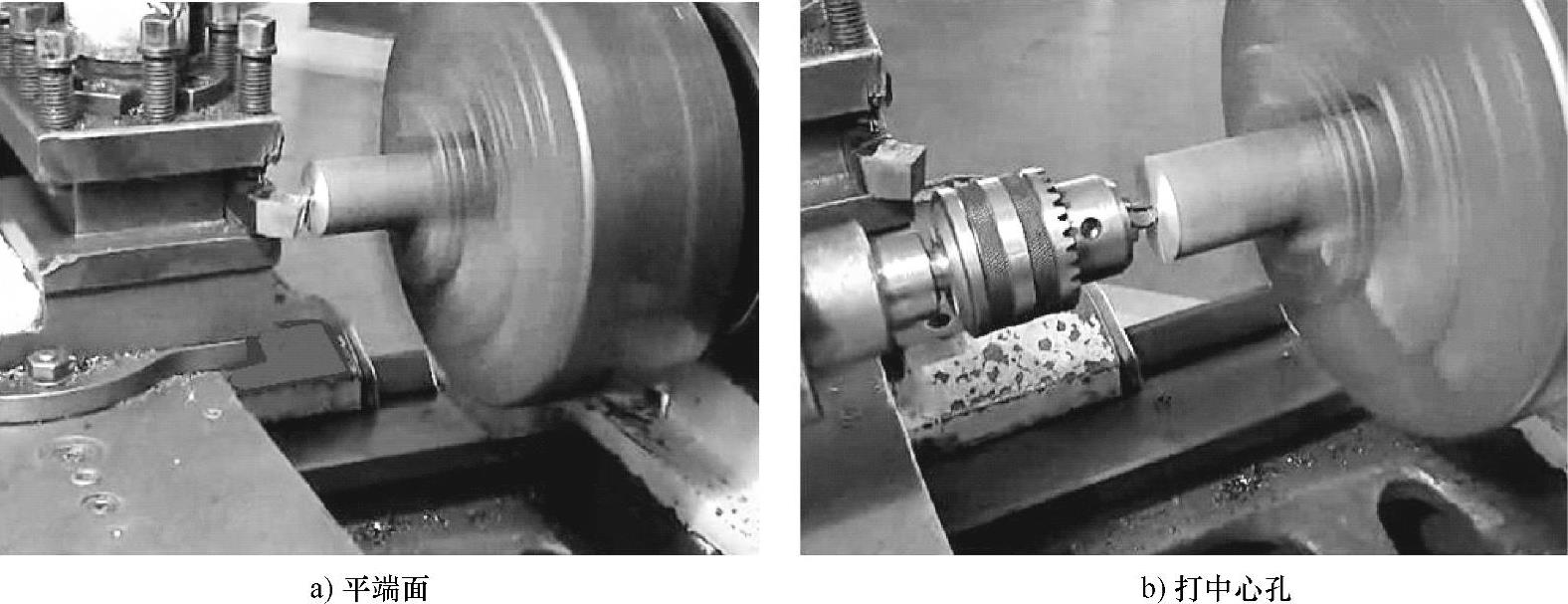

(1)平端面、钻中心孔 用自定心卡盘夹持工件,用45°弯头刀平端面,用中心钻钻中心孔(两端)。全长至尺寸(140±0.5)mm。

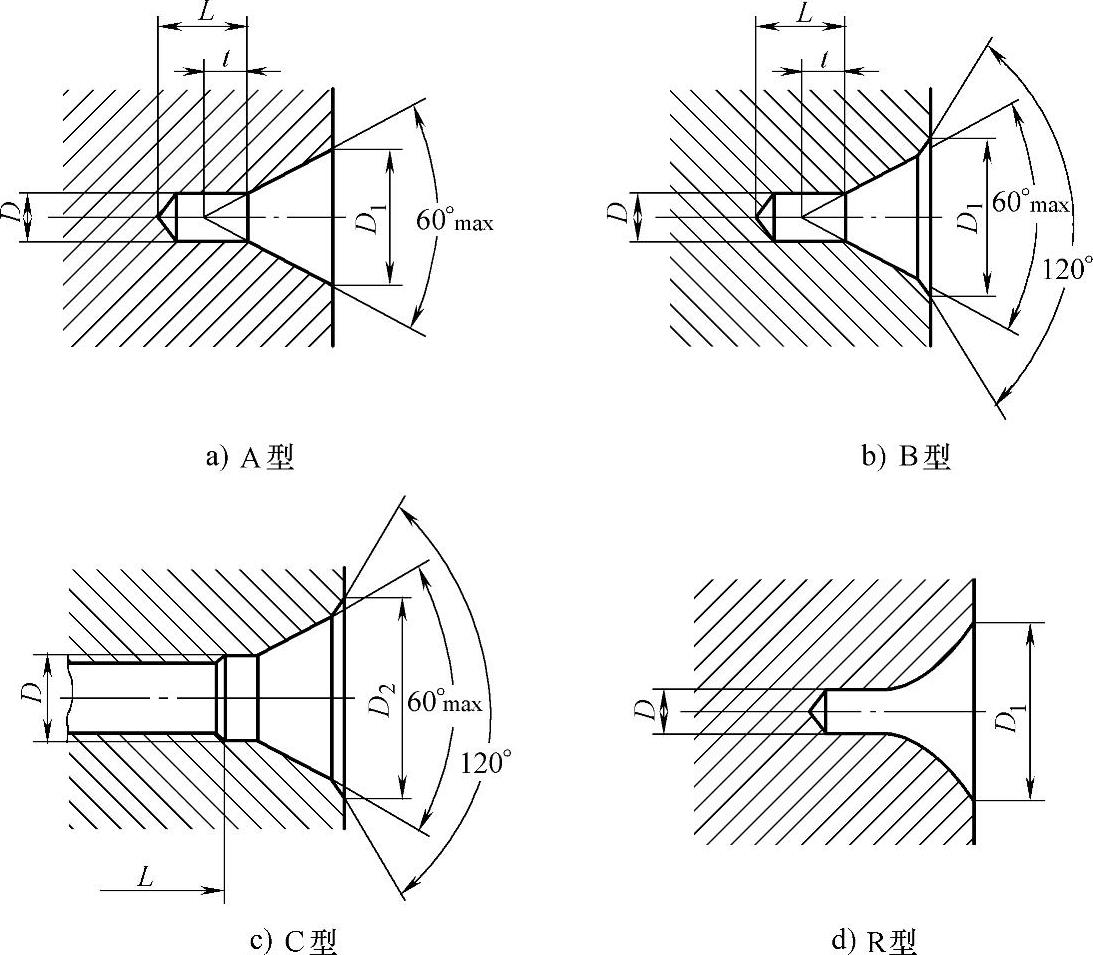

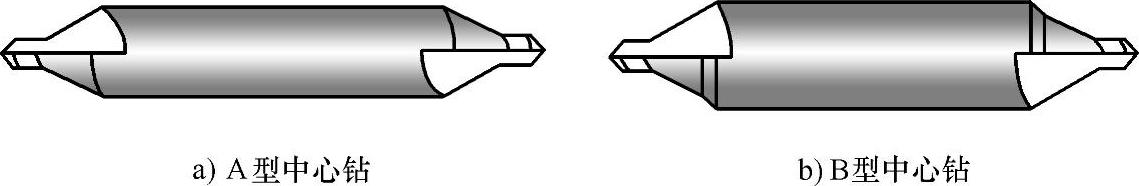

图6-5 中心孔的类型

中心孔的结构形状和尺寸应符合《中心孔》(GB/T 145—2001)的规定,有四种类型,如图6-5所示,具体规定有:

1)A型中心孔由圆柱部分和圆锥部分组成,圆锥孔的锥角为60°,与顶尖锥面配合,因此锥面要求较高,一般用于不需要多次装夹或不需要保留中心孔的工件的情况。

2)B型中心孔是在A型孔的基础上,在端面处增加了一个120°的保护锥面,目的是保护60°锥面不被碰伤,它用于多次装夹的情况。

3)C型中心孔是在B型孔基础上,在里边的直孔中增加了螺纹,实现一孔多用。既可以作中心孔用,也可以拧入螺钉等吊装零件,便于日后拆卸。

4)R型中心孔多用于轻型和高精度轴的加工。

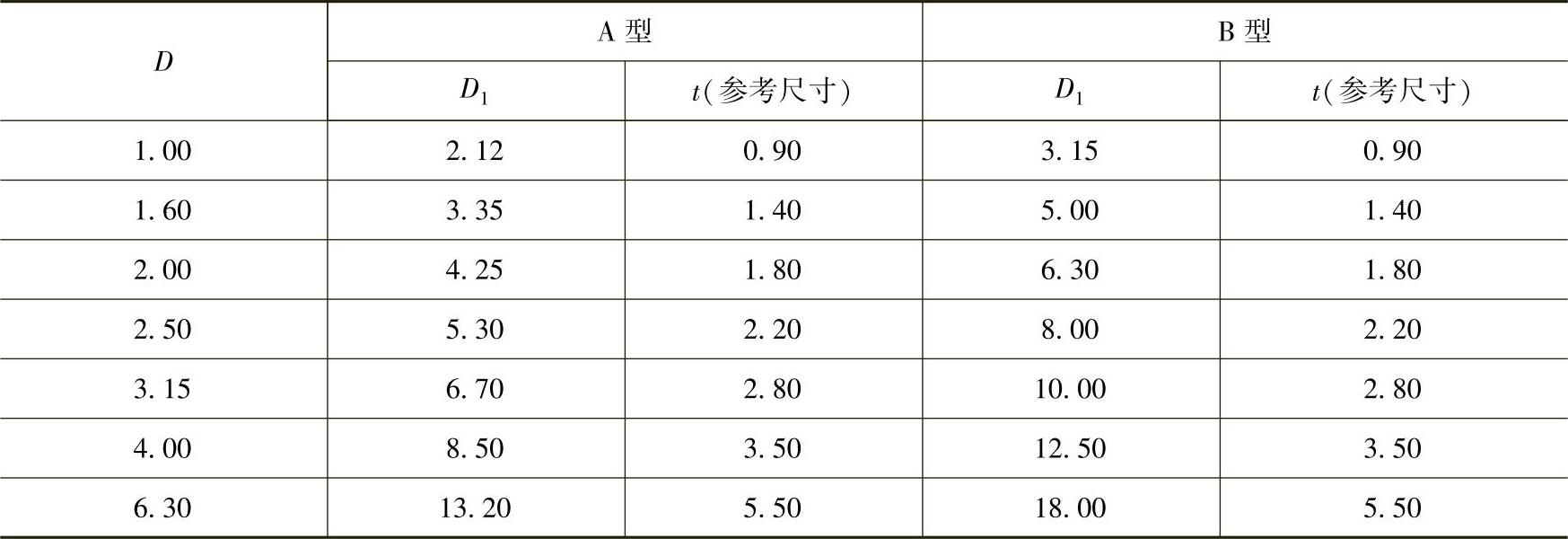

常用的A、B型中心孔结构尺寸见表6-4。直径在ϕ6.3mm以下的中心孔常用高速工具钢制成的中心钻直接钻出,中心钻的外形如图6-6所示。平端面、钻中心孔的操作如图6-7所示。

表6-4 A、B型中心孔结构尺寸 (单位:mm)

图6-6 中心钻的外形

图6-7 平端面、打中心孔

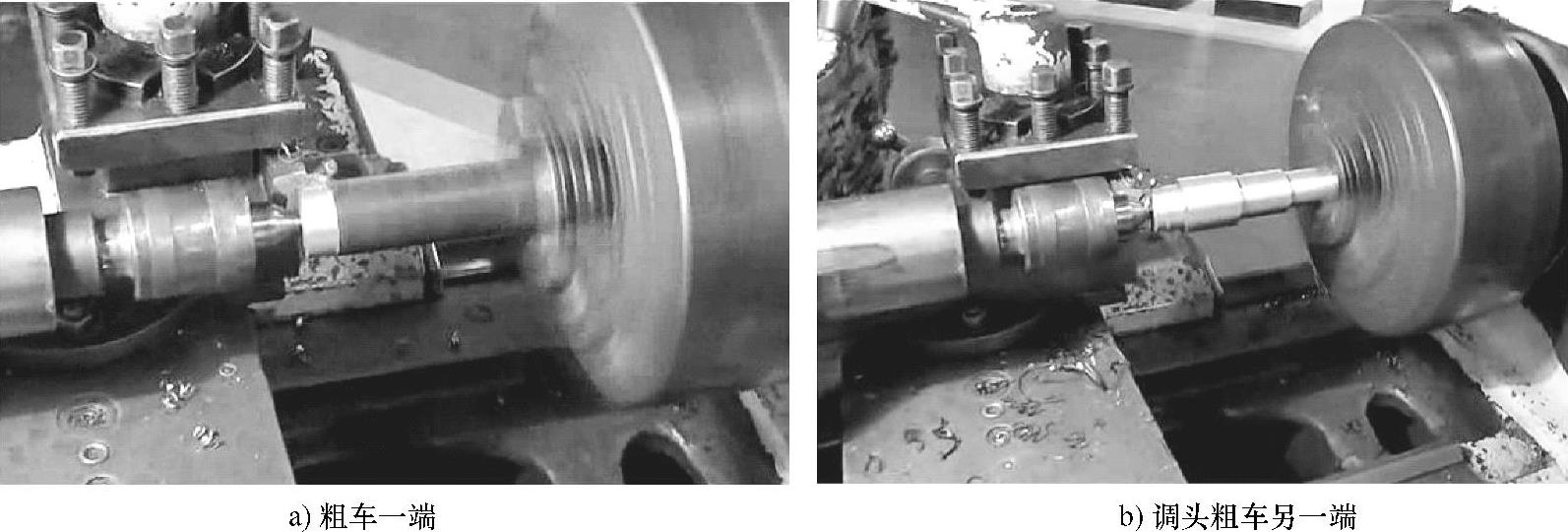

(2)粗车各外圆 用自定心卡盘夹住短阶梯轴一端,尾座顶尖顶住另一端。加工各外圆,如图6-8所示。阶梯轴的加工是先车大圆,后车小圆,以保持工件的刚度。粗车一端后,再粗车另一端。

图6-8 粗车外圆

6.短阶梯轴半精车加工工序

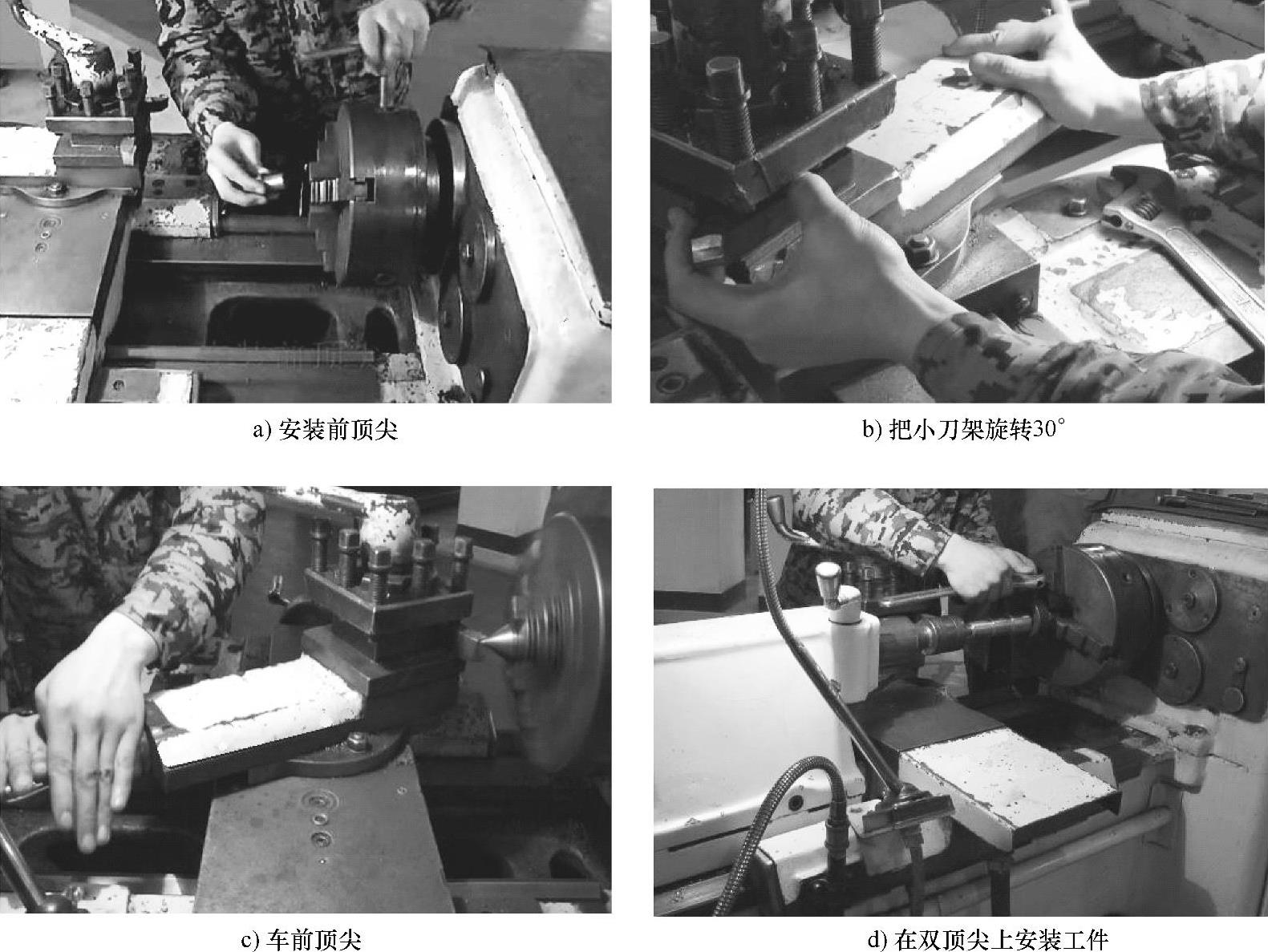

半精车加工采用双顶尖定位装夹。其中前顶尖需要安装在卡盘上后重新车出60°圆锥面,以免顶尖跳动。车前顶尖的方法是,把小刀架旋转30°拧紧,用手摇动小刀架手柄进行切削,如图6-9所示。

图6-9 车前顶尖

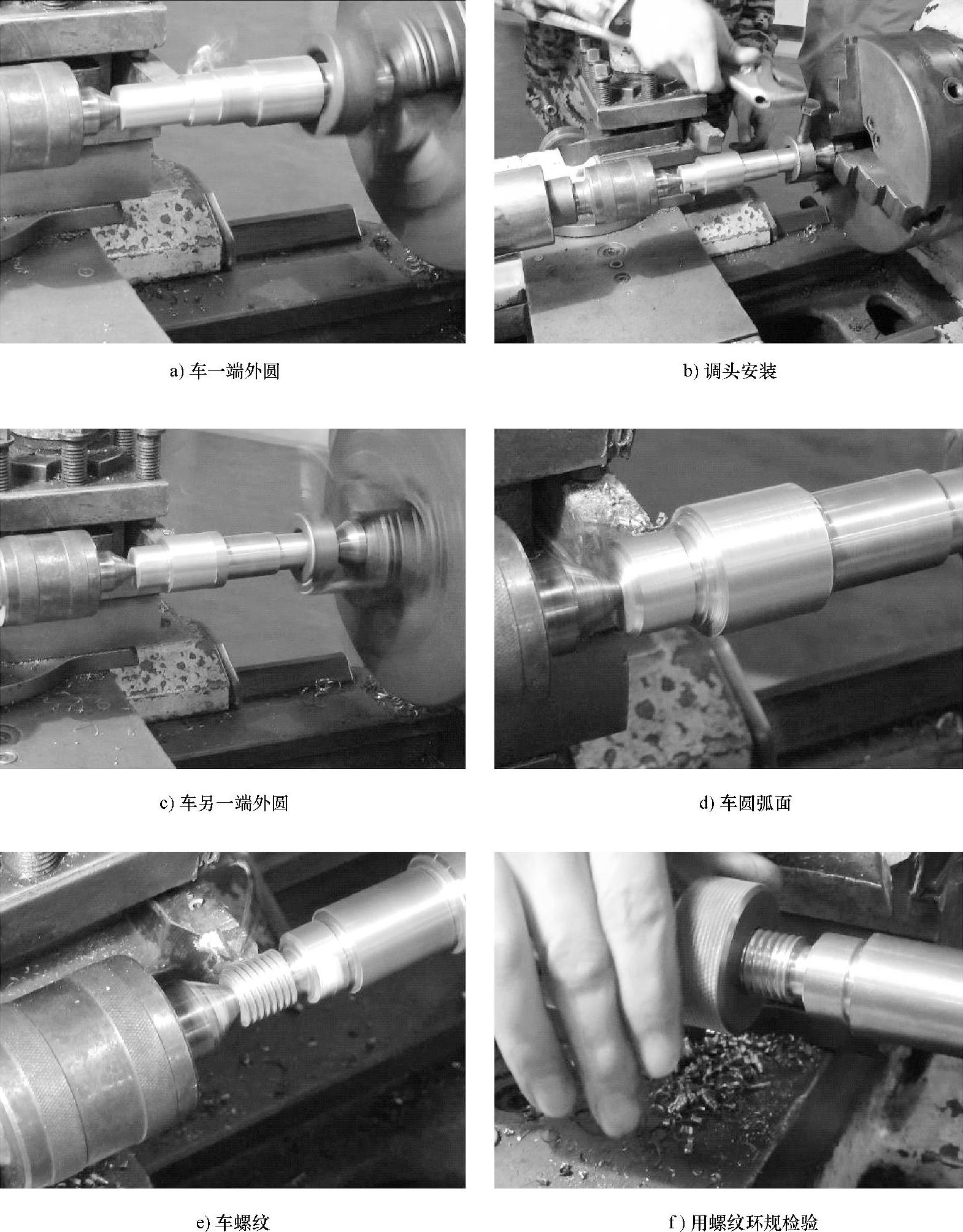

按照加工先主后次的顺序,半精车先车各外圆,然后车圆弧面,切空刀槽、倒角,如图6-10a~d所示。

半精车工序中的车螺纹不能在顶尖上进行,应采用夹一头,顶一头的方式加工,以保证螺距精度,避免乱扣。采用螺纹环规检验螺纹。通规旋入而止规不能旋入时,表示螺纹加工合格。如图6-10e和图6-10f所示。

图6-10 半精车

7.短阶梯轴精车加工工序

精车工序只有三个外圆和倒角的加工,加工精度相对较高。此时的关键是刃磨好刀具。加工中用千分尺测量,保证加工尺寸达到工序尺寸(待磨外圆部分)和图样要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。