切削加工必然产生切屑。切削过程的各种物理现象都是因切屑的形成而发生,因此金属切削过程分析的出发点就是切屑是如何形成的。

1.切屑的形成过程

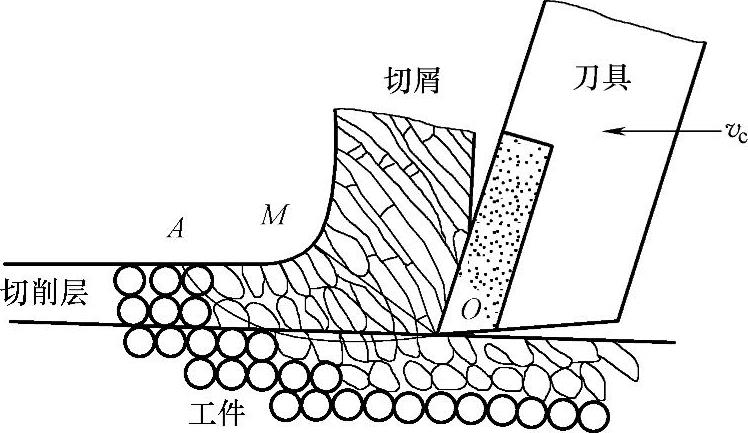

如图5-12所示,切削碳钢时,当工件受到刀具的切削作用而受到挤压后,切屑层的金属在初始滑移面OA左下方发生弹性变形,越靠近OA面,弹性变形越大。在OA面上,工件材料的应力达到屈服点Re,发生塑性变形,产生滑移现象。随着刀具的连续切削挤压,原来处于初始滑移面上的金属被迫不断地向刀具靠拢,应力和变形也进一步加大。在终滑移面OM上,应力和变形达到最大值。越过OM面后,切屑形成,并离开工件沿刀具前面流出。

图5-12 切屑的形成过程

2.切屑的形状

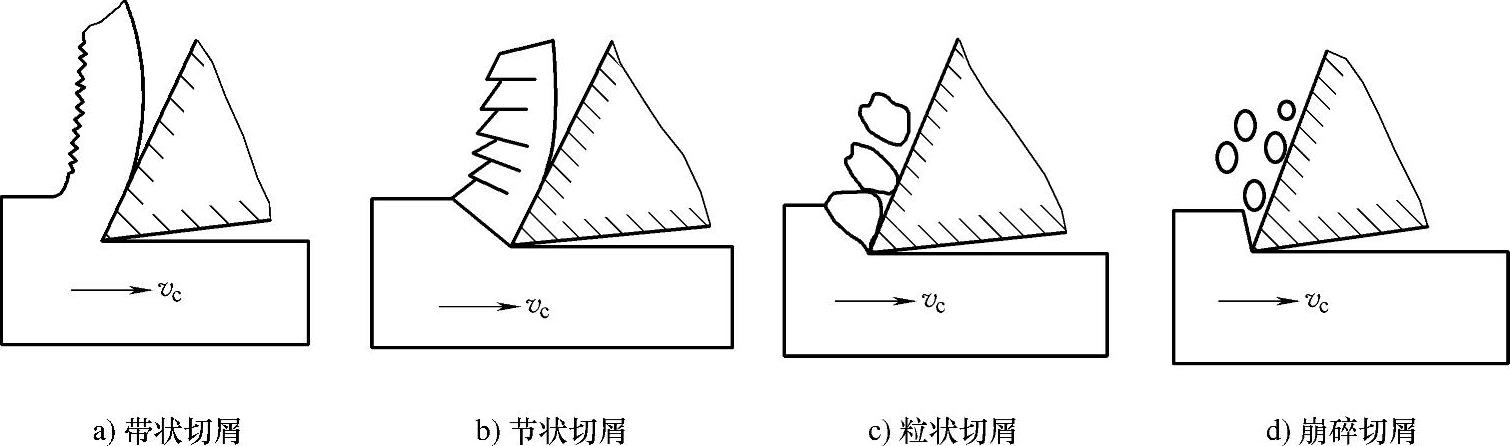

被刀具切削下来的切屑,由于工件材料的性质不同、切削条件不同以及切削过程中变形程度不同,形成四种不同形态的切屑,如图5-13所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-13 切屑形状

(1)带状切屑 带状切屑(图5-13a)呈长条形,底面光滑,背面无明显裂纹。一般加工低碳钢等塑性大的材料时,多见这种切屑。切削时形成带状切屑,说明切削力波动小,加工平稳,加工表面质量相对较高。但带状切屑的长条状形态容易缠绕在工件上,刮伤工件已加工表面,或随意自行移动而伤人。所以,对带状切屑要严格加以控制,从而消除带状切屑的不利影响。

(2)节状切屑 节状切屑(图5-13b)背面有较深的裂痕,呈较大的锯齿形,这是由于剪切面上的局部切应力达到材料强度极限所产生的结果。一般加工塑性较低的金属材料,如黄铜,在刀具前角较小,切削层厚度较大、切削速度较低时,容易形成节状切屑。形成节状切屑时的切削力波动较大,切削过程不太稳定,已加工表面粗糙度值较大。

(3)粒状切屑 切削塑性材料时,若整个剪切面的切应力均超过材料的强度极限,使裂痕贯穿切屑横截面,切屑被挤裂呈粒状。这种切屑多在极低的切削速度、较大的进给量时产生。形成粒状切屑时(图5-13c),切削力波动大,切削过程不平稳。已加工表面粗糙度值大。

(4)崩碎切屑 切削铸铁等脆性材料时,材料只发生较小的弹性变形,之后未经塑性变形就被挤裂,形成不规则的碎块状的崩碎切屑(图5-13d)。工件材料越脆硬,越容易产生崩碎切屑。形成崩碎切屑时,切削力波动大,切屑在崩碎的过程中,易损坏刀具,加工表面有挤裂的痕迹,已加工表面的表面粗糙度值增大。

通过对切屑形状的分析可知,切屑的形状可随切削条件不同而发生改变,改变刀具的几何角度和切削用量,可使切屑发生变化。一般认为,对于塑性材料,其切屑最好能出现螺管状,每隔20cm长度时,自动断屑为佳。对于脆性材料,精加工时,应调低切削用量参数,以减小崩碎切屑影响已加工表面质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。