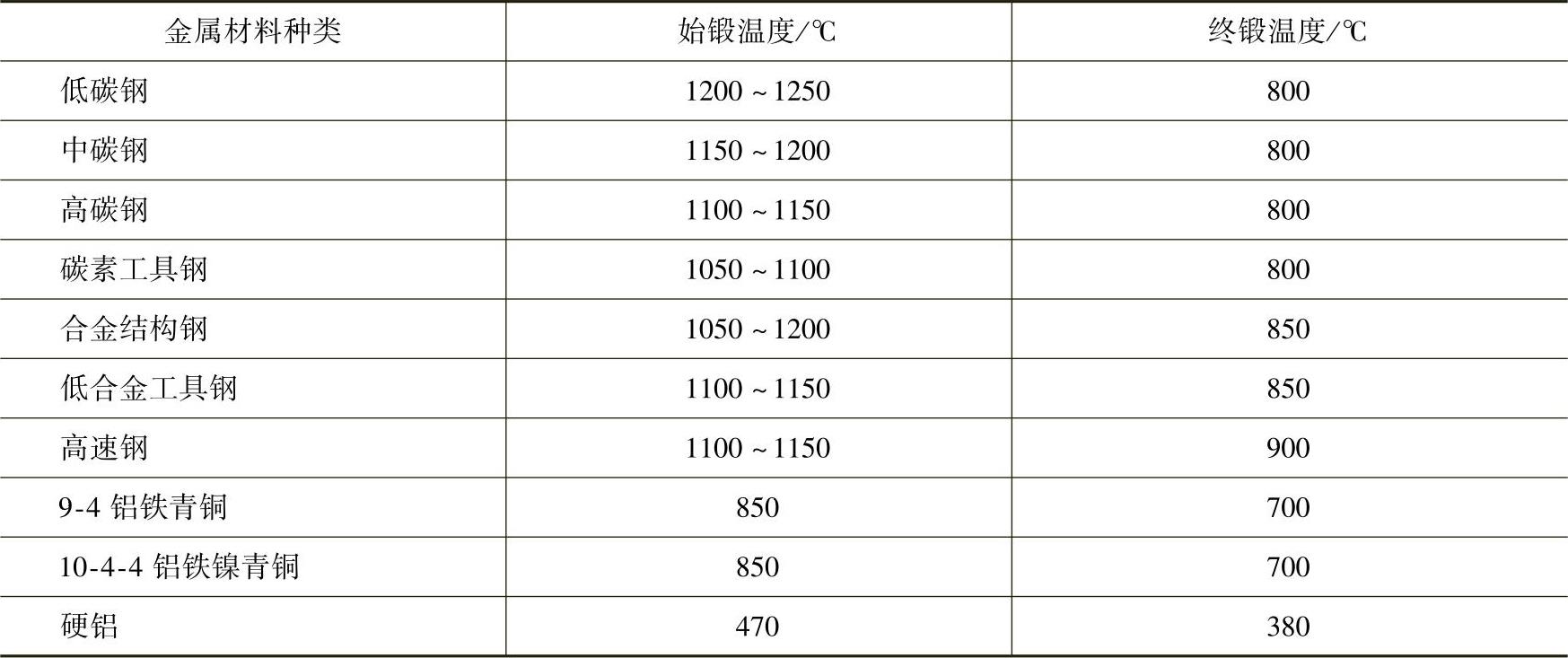

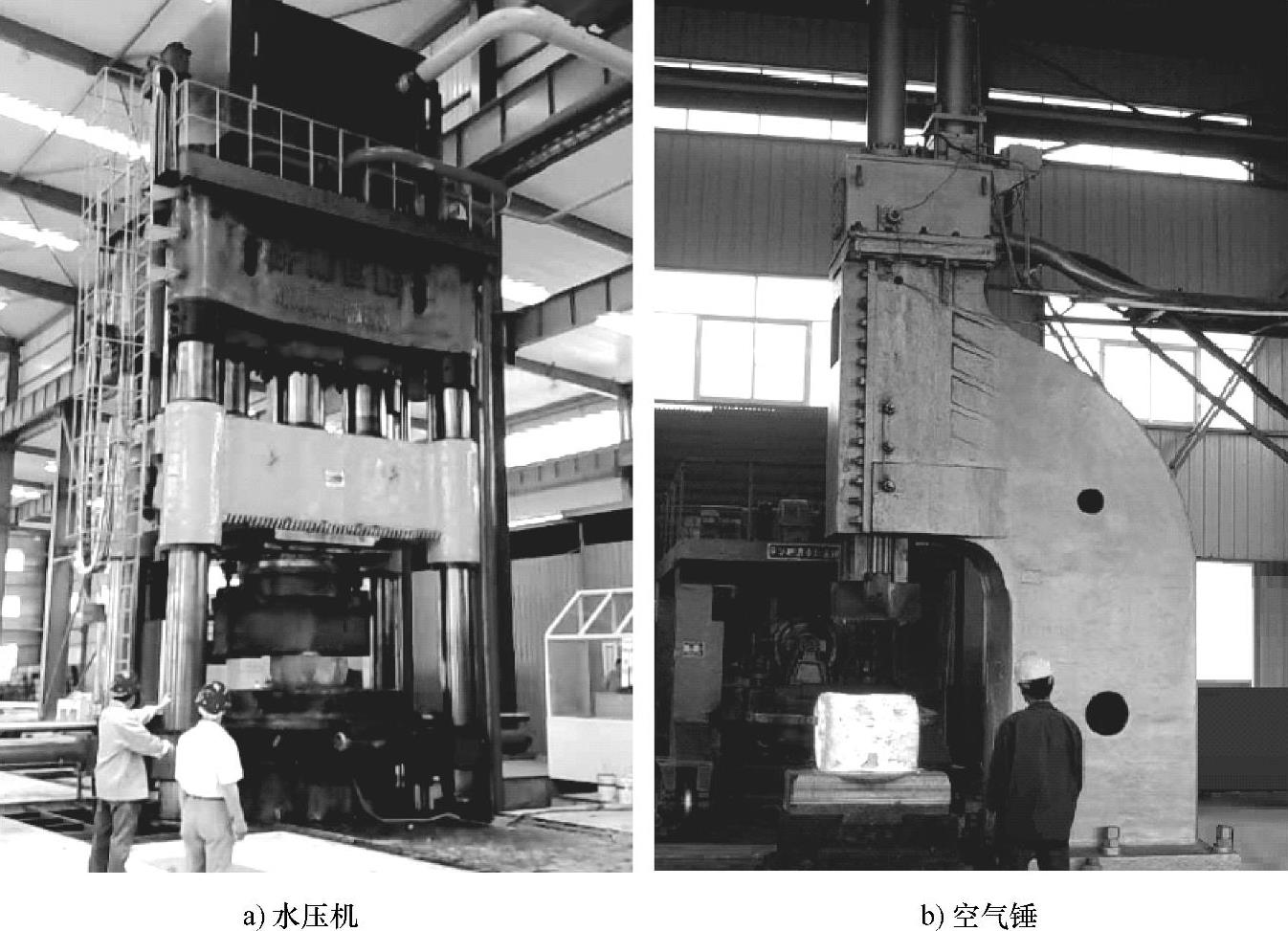

锻造是将具有塑性变形的材料经高温加热后,对材料施加外力,使其产生塑性变形,改变尺寸、形状和性能,获得锻造制件和毛坯件的热加工方法。常见金属材料的锻造温度范围见表3-5。图3-4所示为锻造车间现场。

表3-5 常见金属材料的锻造温度范围

图3-4 锻造车间现场

锻造具有以下特点:

1)锻造加工后,可使金属获得较细密的组织,并能合理控制金属纤维方向,使纤维方向与应力方向一致,提高零件的性能。

2)锻造加工后,坯料的形状和尺寸发生改变而其体积基本不变,可节约金属材料和加工工时。

3)模锻可获得较高的生产率。

4)不能锻造脆性材料和形状特别复杂或体积特别大的零件或毛坯。

锻造分为自由锻和模锻两种。(https://www.xing528.com)

(1)自由锻 自由锻是在铁砧上或锻造设备的上、下砧铁之间,利用冲击力或压力使金属坯料产生塑性变形,以获得所需几何形状及内部质量锻件的锻造方法。自由锻的加工过程简单、成本低,但精度较低、加工余量大、生产率低,锻件的质量靠锻工的技术来保证。自由锻的设备主要有空气锤和水压机。目前我国已开发出15000t的水压机。表3-6为自由锻锻件分类及其锻造工序。

表3-6 自由锻锻件分类及其锻造工序

(2)模锻 在模锻设备上,利用高强度锻模,使金属坯料在模膛内受压产生塑性变形,而获得所需形状、尺寸以及内部质量锻件的加工方法称为模锻。模锻与自由锻相比,具有以下特点:

1)生产率较高。模锻时,金属的变形在模膛内进行,故能很快达到与锻模相近的形状。

2)能锻造形状复杂的锻件,并可使金属流线分布更为合理,提高零件寿命。

3)模锻件的尺寸较精确,表面质量较好,加工余量小。

4)节省金属材料,减少切削加工量。在批量足够的条件下,能降低零件成本。

5)模锻生产受模锻设备吨位的限制,其质量一般在150kg以下。模锻设备投资较大,模具费用较昂贵,工艺灵活性不如自由锻。因此模锻适合于小型锻件大批量生产,不适合单件小批生产以及中、大型锻件的生产。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。