1.机床特点

国产普及型CNC绝大多数用于平床身普及数控车床的控制,此外,在简单数控铣床、镗床上也有部分应用。本节以普及型数控车床为例,介绍普及型CNC系统的基本电路。

常见的国产普及型数控车床如图6.3-1所示,它是由普通车床通过数控化改造得到的简易产品,其床身、主轴箱、尾座、拖板等基本部件及液压、冷却、照明、润滑等辅助部件与普通车床并无太大的区别,但其主轴、进给和换刀装置与普通车床不同。

图6.3-1 普及型数控车床

a)外形 b)刀架

(1)主传动系统

普通车床的主电动机一般不具备电气调速功能,主轴变速需要通过主轴箱内的齿轮变速装置实现,此外,还需要传递刀架的轴向、径向机动进给的动力,其主轴箱和变速机构较为复杂。

普及型数控车床的主传动一般有采用机械变速和主电动机变频调速两种形式,前者和普通车床类似;后者由于可通过变频器实现无级变速,由于变频调速的主电动机低频输出转矩较小,有时需要通过机械变速来提高主轴低速转矩,但其变速挡较少。数控车床用于螺纹车削加工时,其纵向进给轴(Z轴)需要跟随主轴同步进给,因此,机床一般需要安装主轴位置检测的编码器。

(2)进给传动系统

数控车床的进给传统系统和普通车床截然不同。普通车床无独立的进给驱动电动机,其进给动力来源于主电动机。主电动机需要经主轴箱、进给箱、光杠和丝杠、溜板箱转换为刀具(刀架)的纵向、横向进给运动,其机械传动装置结构复杂。

普及型数控车床的刀具纵向、横向进给具有独立的Z轴、X轴进给驱动系统,伺服电动机和进给滚珠丝杠连接,它们可在CNC、伺服驱动器的控制下进行定位或插补,其刀具位置、速度和运动轨迹可任意改变,进给传动系统结构十分简单,无需使用进给箱和光杠、溜板箱等传动部件。

(3)换刀装置

无论经济型、普及型还是全功能型数控车削加工机床,自动换刀都是其基本功能。电动刀架是经济型、普及型数控车床最常用的自动换刀装置。电动刀架的结构简单、控制容易,但可安装的刀具数量少、定位精度低,且只能单向回转选刀、其换刀时间长、加工效率低。(https://www.xing528.com)

除以上主要部件外,为了适应自动加工的需要,数控车床的冷却、润滑等辅助部件一般也可通过CNC的辅助机能进行自动控制。

本节所介绍的设计典例是用于CK6140/1000国产普及型数控车床控制,如果用于其他规格普及型数控车床控制,只需要修改主轴电动机和变频器、伺服电动机和驱动器及主回路器件的规格,便可直接使用。

2.控制要求

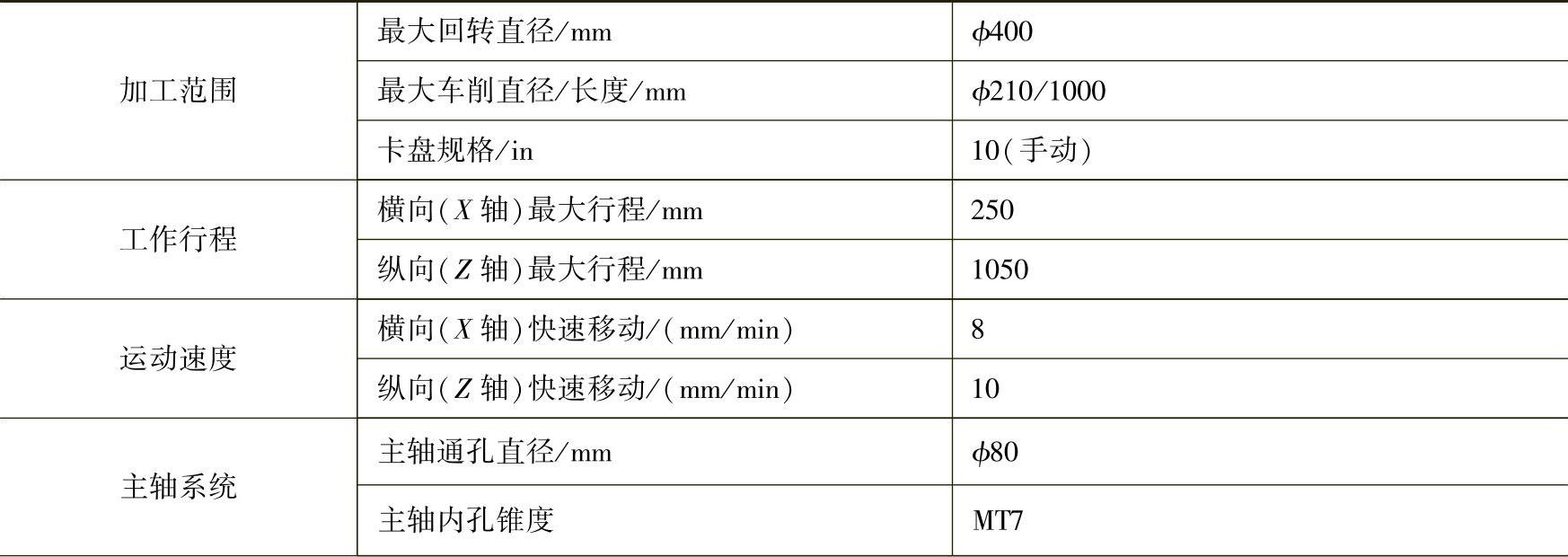

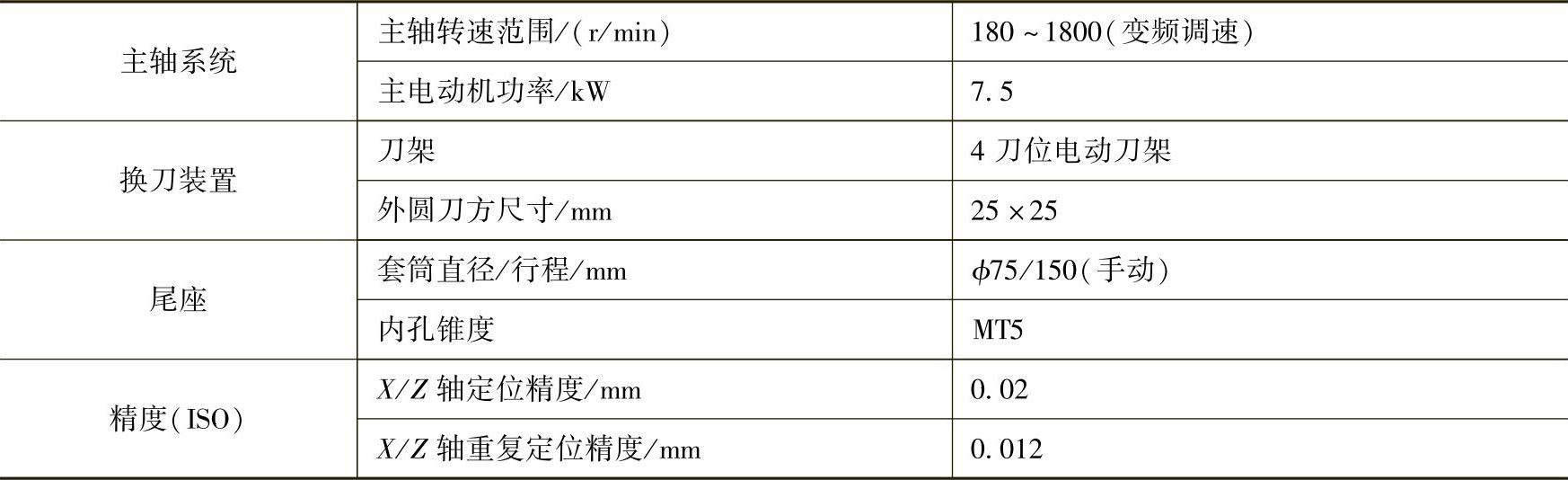

CK6140的一般技术参数见表6.3-1,设计时所选配的CNC系统主要部件如下。

表6.3-1 CK6140数控车床一般技术参数表

(续)

数控系统:KND100T或KND1000T,带附件机床操作面板和全部连接电缆。

伺服驱动:伺服驱动系统选配安川公司的ΣⅡ或ΣV系列通用伺服驱动器和伺服电动机。X轴伺服电动机为SGMGH-20ACA(ΣⅡ)或SGMGV-20ADA(ΣV)的额定输出转矩为11.5Nm、最高转速为3000r/min;配套的驱动器为SGDM-20ADA(ΣⅡ)或SGDV-180A01A(ΣV)。Z轴伺服电动机为SGMGH-30ACA(ΣⅡ)或SGMGV-30ADA(ΣV)的额定输出转矩为18.6N·m、最高转速为3000r/min;配套的驱动器为SGDM-30ADA(ΣⅡ)或SGDV-220A01A(ΣV)。

主轴驱动:主轴采用普通感应电动机配套三菱变频器的驱动方案,主电动机型号为Y2-132M-4,额定功率为7.5kW,额定转速1400r/min;配套变频器为三菱FR-A740-7.5CH或FR-A540-7.5CH。

其他:电动刀架采用国产LD-4型4刀位电动刀架,驱动电动机为AO2-5024,额定功率为40W,额定转速1400r/min。冷却泵采用国产AB-25冷却泵,驱动电动机为AO2-5624,额定功率为90W,额定转速1400r/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。