1.起停控制

利用按钮、接触器控制异步电动机的起动、停止,是电气设计中最基本的电路,数控机床的液压、冷却电动机不需要反转、也无太多的互锁要求,故一般采用按钮、接触器进行直接控制。

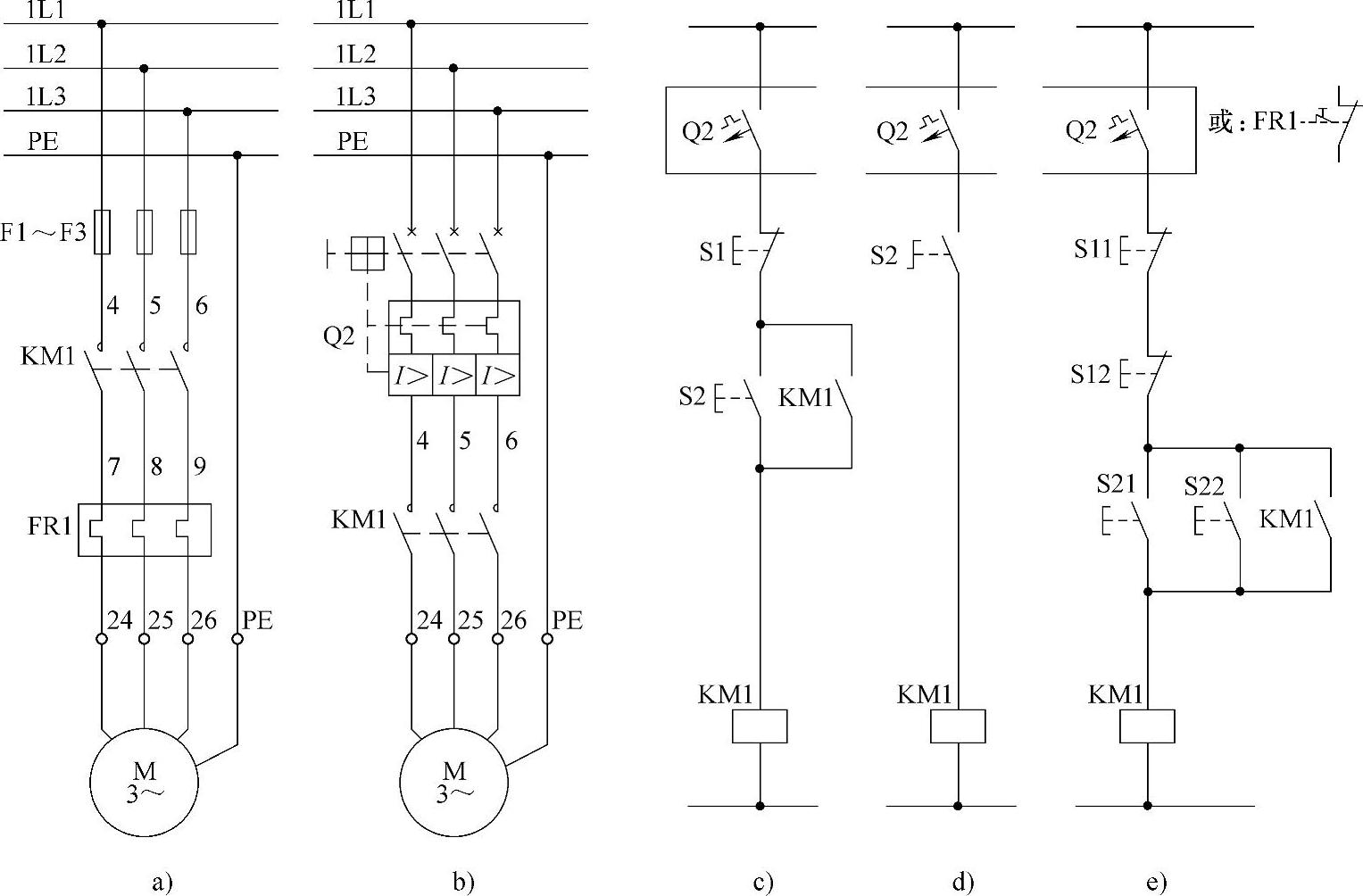

电动机的起停控制电路如图4.2-1所示。

图4.2-1 电动机起停控制电路

电动机主回路的短路、过载保护既可采用图4.2-1a所示传统的熔断器、热继电器;也可如图4.2-1b所示,采用电动机保护断路器。但是,由于微型断路器的过载保护电流不能调节,因此,一般不能单独使用。

控制回路的常用形式有图4.2-1c~e所示的3种。只需要通过单一操纵台控制的电动机,可使用图4.2-1c所示的起动、停止按钮控制电路,或使用图4.2-1d所示的旋钮控制电路。如电动机需要在多个操纵台上进行通断控制,则使用图4.2-1e所示的多地起动、停止按钮控制电路。(https://www.xing528.com)

对于需要通过CNC、PLC输出和手动操作按钮进行联合控制的电动机(如冷却),可用CNC、PLC的停止信号输出(如M09)和起动信号输出(如M07),分别代替图4.2-1e中的S12和S22,以实现手动、自动运行控制。

2.正反转控制

普及型数控机床的主轴、电动刀架,以及采用槽轮分度的刀库、排屑装置等配套部件的驱动电动机需要正反转运行,其控制一般可通过手动按钮操作或CNC、PLC的输出信号实现,常用的电路如图4.2-2所示。

图4.2-2a是完全由按钮手动控制的正反转电路,可用于排屑电动机的控制。该线路具有自锁功能,利用按钮S2、S3可选择转向、并起动电动机;电动机起动后自锁;运行过程中可直接改变转向;但电动机的停止,需要通过停止按钮S1实现。

图4.2-2a是通过CNC或PLC的输出信号控制自动运行,利用按钮实现点动的电动机正反转电路,可用于普及型数控机床的主轴、电动刀架、采用槽轮分度的刀库等部件的驱动电机控制。当机床选择手动操作方式,或CNC、PLC等控制装置未工作时,继电器K1断开,电动机可通过按钮S2、S3进行正反转点动;当机床自动运行时,继电器K1接通,电动机通过CNC、PLC的输出信号K2、K3控制正反转。由于图示的电路中,KM1、KM2无自锁功能,因此,自动正反转时,K2、K2信号需要保持接通状态。

电动机正反转电路设计的要点是:正反转接触器KM1和KM2必须具有互锁的电磁触点或机械连锁机构,仅仅通过CNC、PLC软件实现互锁的方法,不能用于存在电源短路危险的电动机正反转控制电路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。