主回路是直接向负载提供电能的电路,包括交流和直流两类。数控机床的交流主回路一般包括交流电动机主回路、控制装置(驱动器、变频器、CNC、PLC、稳压电源等)电源回路,控制变压器的一次侧回路、照明回路等;直流主回路通常有直流制动器、电磁铁、电磁阀、电磁离合器、控制装置的电源回路等。由于数控机床目前已很少使用直流电动机,因此,本书不再对此进行介绍。主回路设计的一般原则如下。

1.电动机主回路

(1)单速电动机

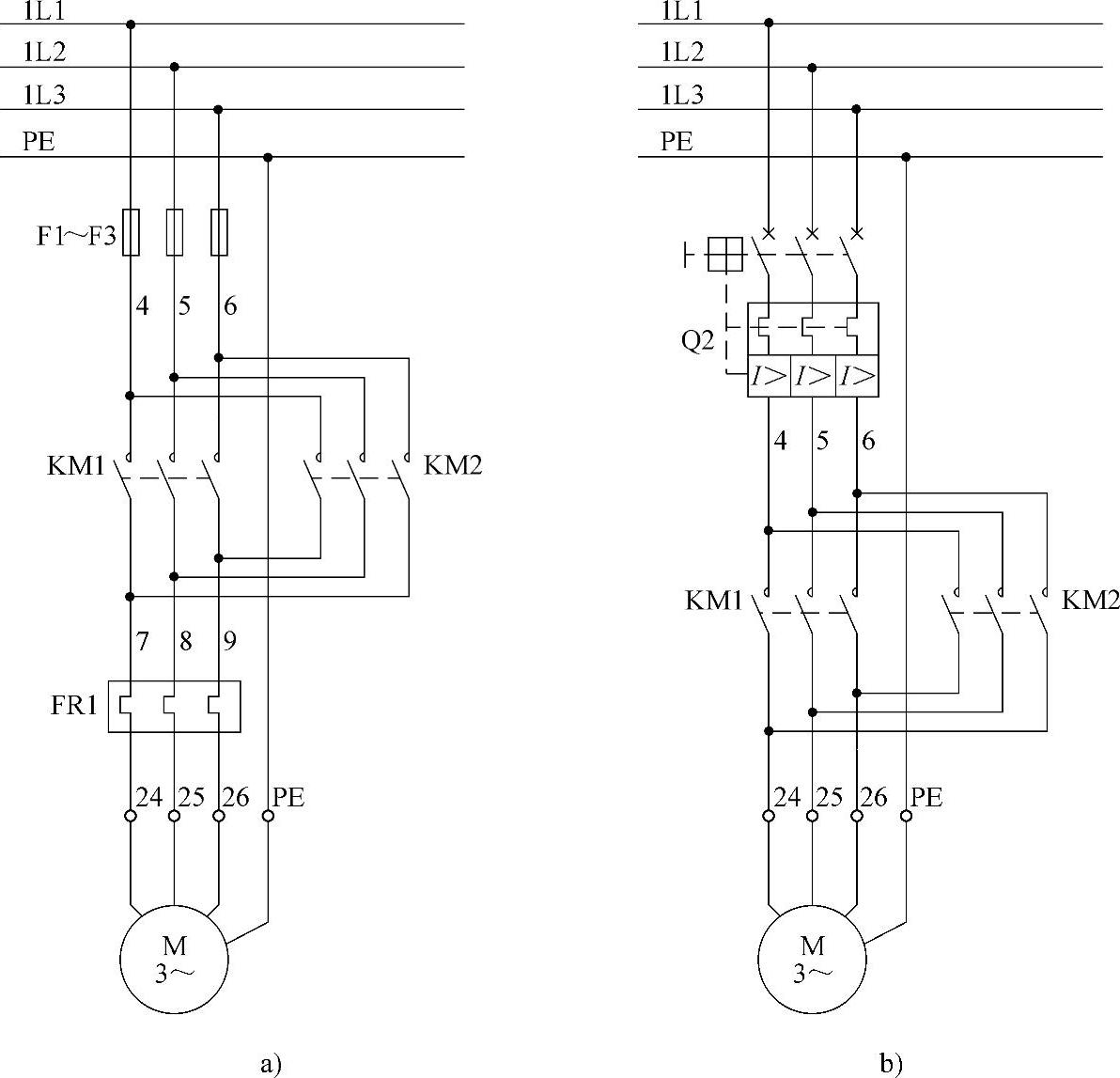

数控机床的液压、冷却、排屑等辅助系统所使用的普通异步电动机的主回路一般由短路、过载保护和通断器件组成,主回路可选择图4.1-1所示的两种形式。

图4.1-1a为使用熔断器、热继电器作为短路、过载保护的传统电路。作为基本设计原则,用于短路保护的熔断器必须安装在电动机电源的进线处,使之能同时为线路、通断主触点和电动机电枢线、绕组提供短路保护;而热继电器则需要直接与电动机的电枢线连接,以保证电动机在任何回路供电时,都能够检测电动机的过载情况;通断控制的接触器主触点位于熔断器和热继电器之间。

图4.1-1b是使用断路器作为短路、过载保护的电路。由于断路器的短路和过载保护无法分离,为了使得断路器能同时为线路、通断主触点和电动机电枢线、绕组提供短路保护,它只能安装在电源进线处。

(2)多速电动机

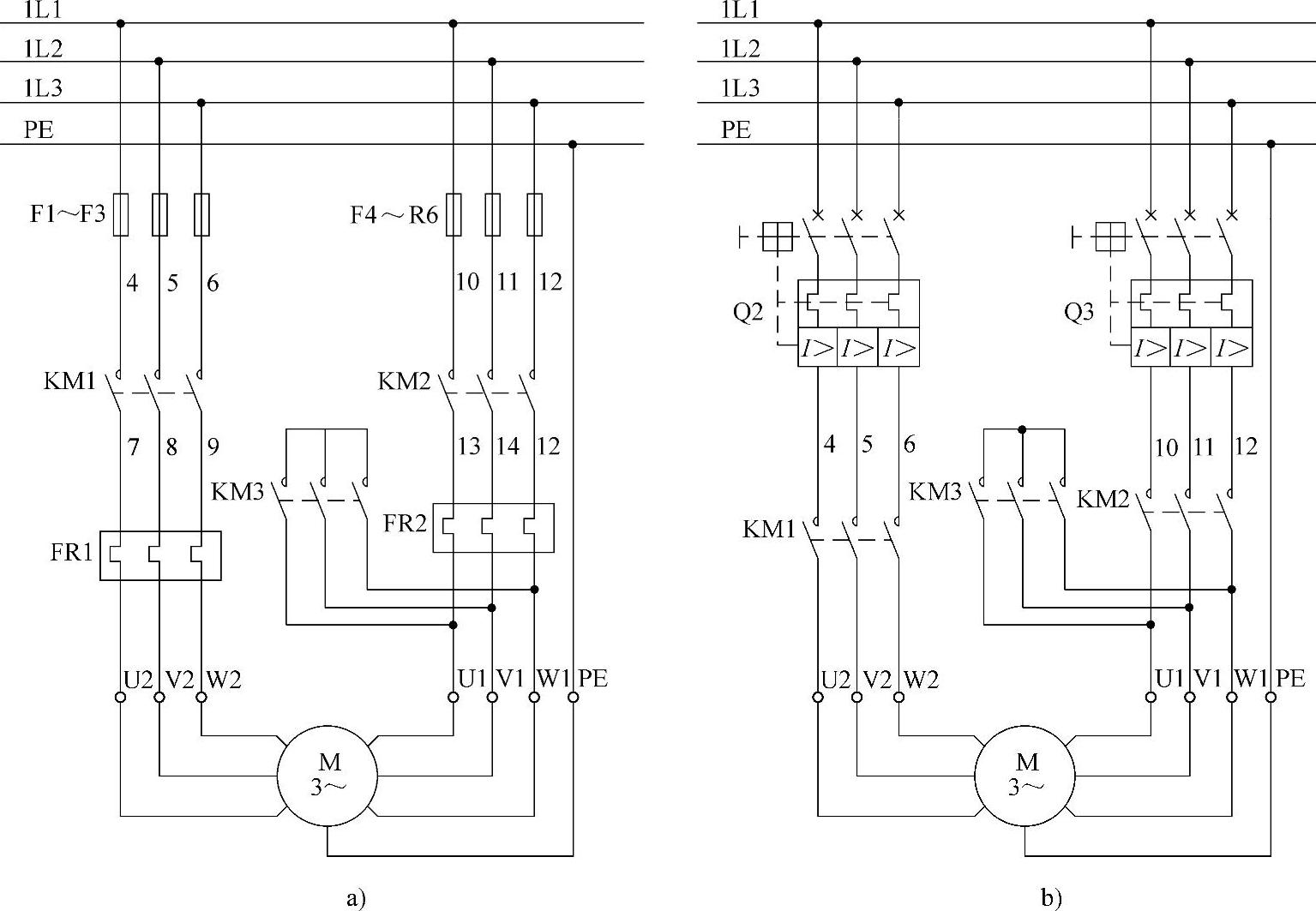

国产普及型数控车床、数控铣床的主轴有时采用多速感应电动机变极调速方案。多速电动机在不同转速运行时,其额定功率、额定电流是不同的,因此,为了起到良好的保护作用,不同转速运行的电动机主回路需要安装独立的短路、过载保护熔断器、热继电器或断路器。以双速电动机为例,主回路可选择图4.1-2所示的两种形式。

但是,对于额定电流相差不大的双速电动机,如选择合适,对于图4.1-2a所示的电路,短路保护熔断器有时可公用,但过载保护热继电器、断路器必须独立安装。需要注意的是:在我国相当一部分手册、教材上,多速电动机的主回路短路、过载保护,往往只使用1个热继电器或断路器,从严格意义上说,这样的电路至少是不合适的。

图4.1-1 单速异步电动机主回路

a)使用熔断器 b)使用断路器

图4.1-2 双速电动机主回路

a)使用熔断器 b)使用断路器

2.驱动器主回路

伺服驱动器、主轴驱动器、变频器等是数控机床进给驱动、主轴驱动的基本部件。伺服电动机、交流主轴电动机及变频电动机需要变频运行,其特性和普通异步电动机有较大的差异,因此,普通异步电动机用的热继电器、断路器通常不能满足这些特殊电动机的保护要求。为此,驱动器、变频器都设计有完善的过电流保护、过载保护、热保护电路,电动机的电枢主回路,无须安装短路、过载保护器件,电路设计时只需要考虑驱动器、变频器进线主回路的保护要求。

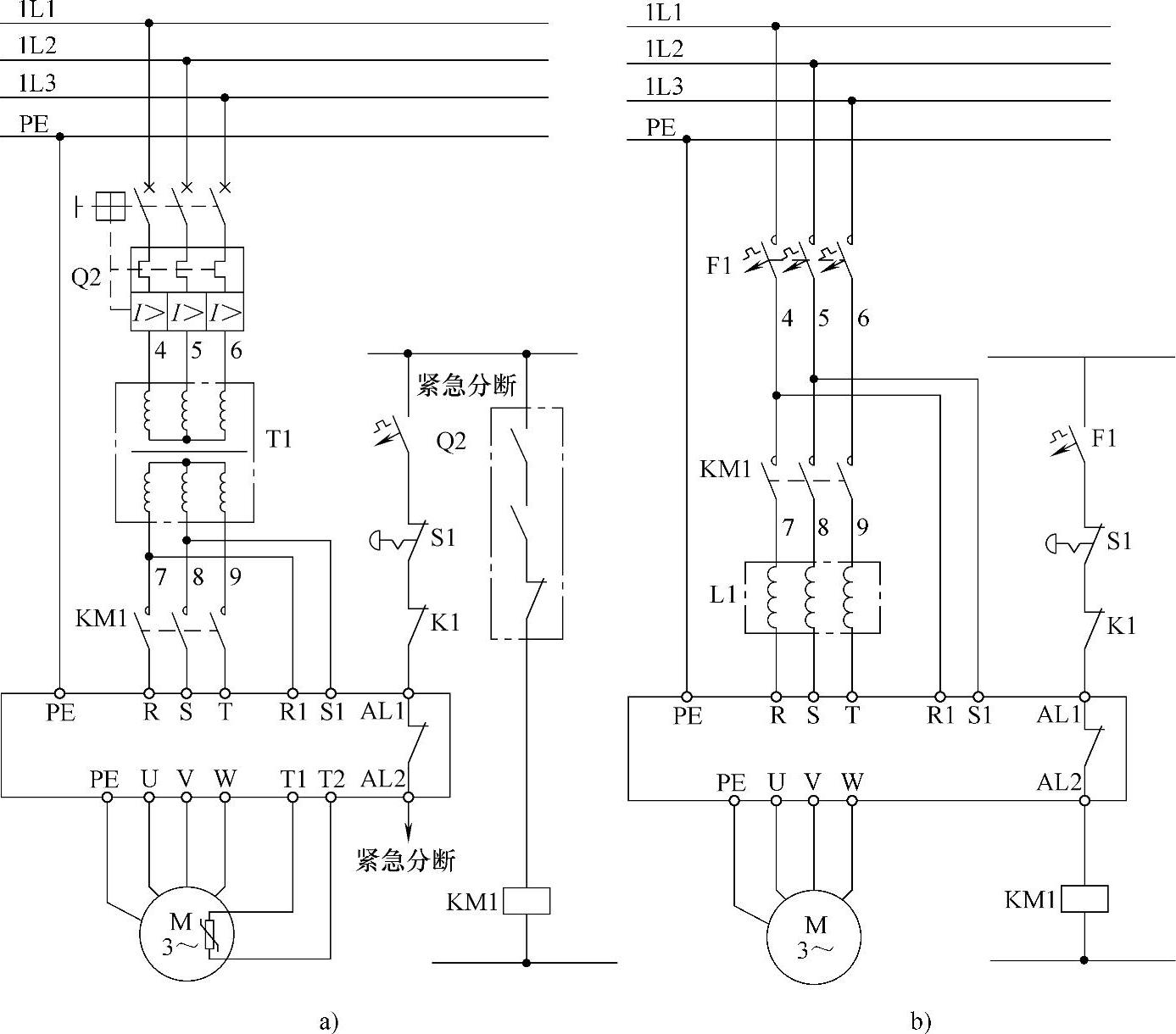

模块化结构的伺服/主轴驱动器、伺服/主轴一体型驱动器、高性能变频器的驱动器主回路推荐使用图4.1-3所示的电路。

图4.1-3 驱动器主回路(https://www.xing528.com)

a)标准电路 b)简单电路(部分国外标准画法)

图4.1-3a为FANUC等常用数控系统的标准驱动器主回路,主回路安装有断路器Q2,电源变压器T1,主接触器KM1;电动机安装有温度检测热敏电阻,并通过驱动器内部的电子过电流检测电路进行短路和过电流保护。

断路器Q2用于进线主回路的短路和过载保护,由于电源变压器为空载起动,其起动电流一般在额定工作电流的10倍以内,故可直接使用电动机保护断路器。FANUC等日本公司生产的驱动器,其标准产品的主电源、控制电源额定电压一般为AC200V,用于3~AC380V电网时,需要安装电源变压器T1,变压器的输出可同时用作驱动器AC200V的控制电源。

驱动器、变频器一般设计有较完善的软硬件检测和保护措施,只要加入控制电源,它们便可对整流、直流母线、逆变主回路等主要部件进行自动检测,一旦检测到器件故障,便可输出报警信号(如AL1/2等)。因此,作为驱动器主回路的基本设计原则,起动时必须首先加入控制电源,同时,需要将内部的报警输出触点,串接到控制主接触器KM1的紧急分断电路中,以防止驱动器、变频器存在故障时的主电源错误输入,确保运行中一旦出现故障,能够迅速分断主电源输入。

图4.1-3b为简单的驱动器主回路,它可用于要求不高的普及型数控机床、普通机床等机电一体化设备,作为额定电压为3~AC 380V的经济型变频器、伺服驱动器、主轴驱动器等控制装置的主回路。简化电路以设备保护断路器或C型、D型脱扣的微型断路器代替了电动机保护断路器作为线路的短路保护器件;以电抗器代替了电源变压器,电动机也不使用热敏电阻保护;因此,系统的过载保护需要依靠驱动器内部控制线路实现。

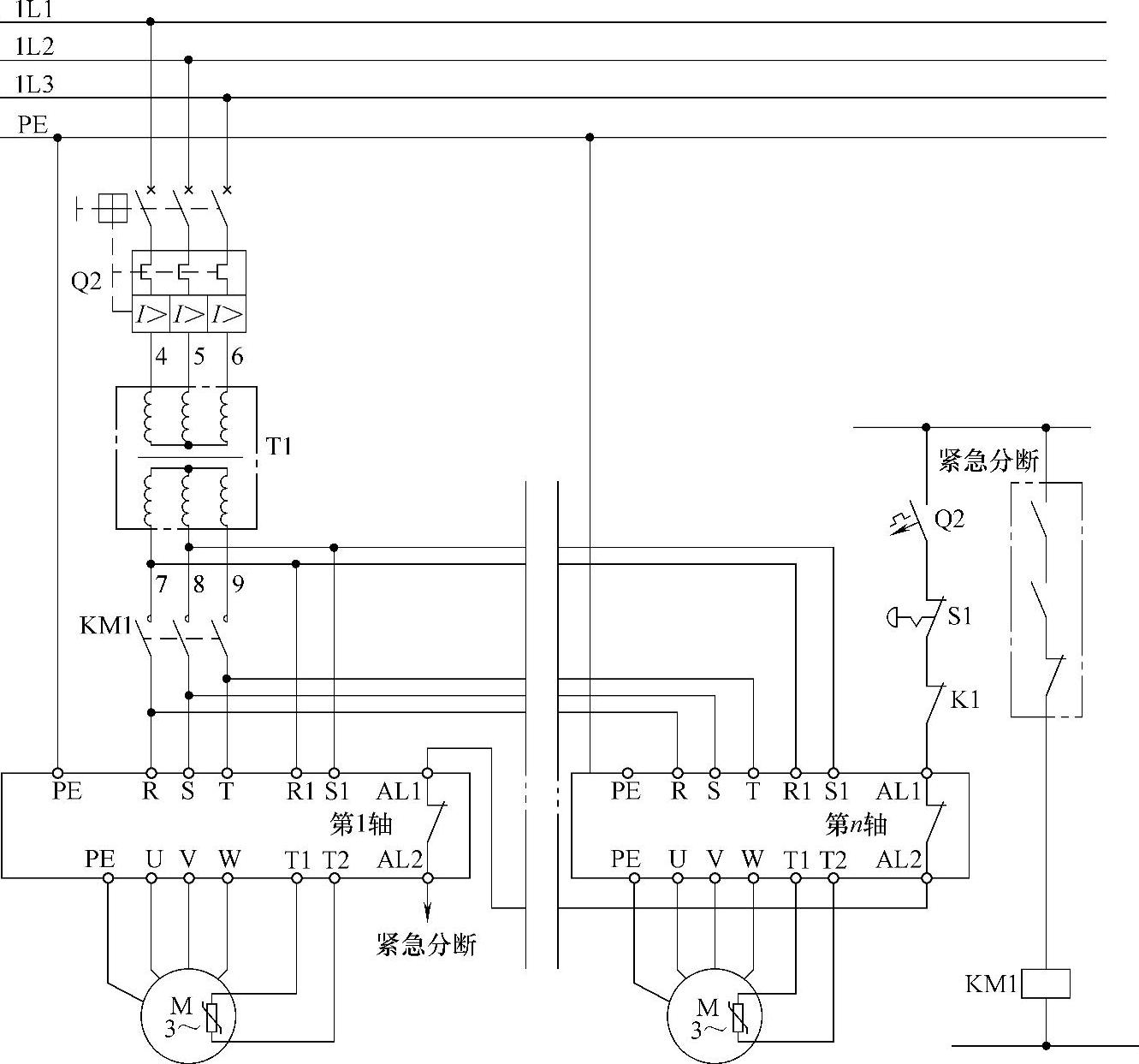

图4.1-4所示的主回路可用于由n个单轴伺服驱动器组成的伺服驱动系统,为了简化电路、缩小体积、降低成本,机床中的全部伺服驱动器可以共用保护断路器和电源变压器,各驱动器的主电源和控制电源为并联供电。在这种情况下,需要将所有驱动器的报警输出触点串联后,接入主接触器的紧急分断电路中,实现驱动器的互锁控制。

图4.1-4 含n个单轴驱动器的主回路

3.CNC、PLC主回路

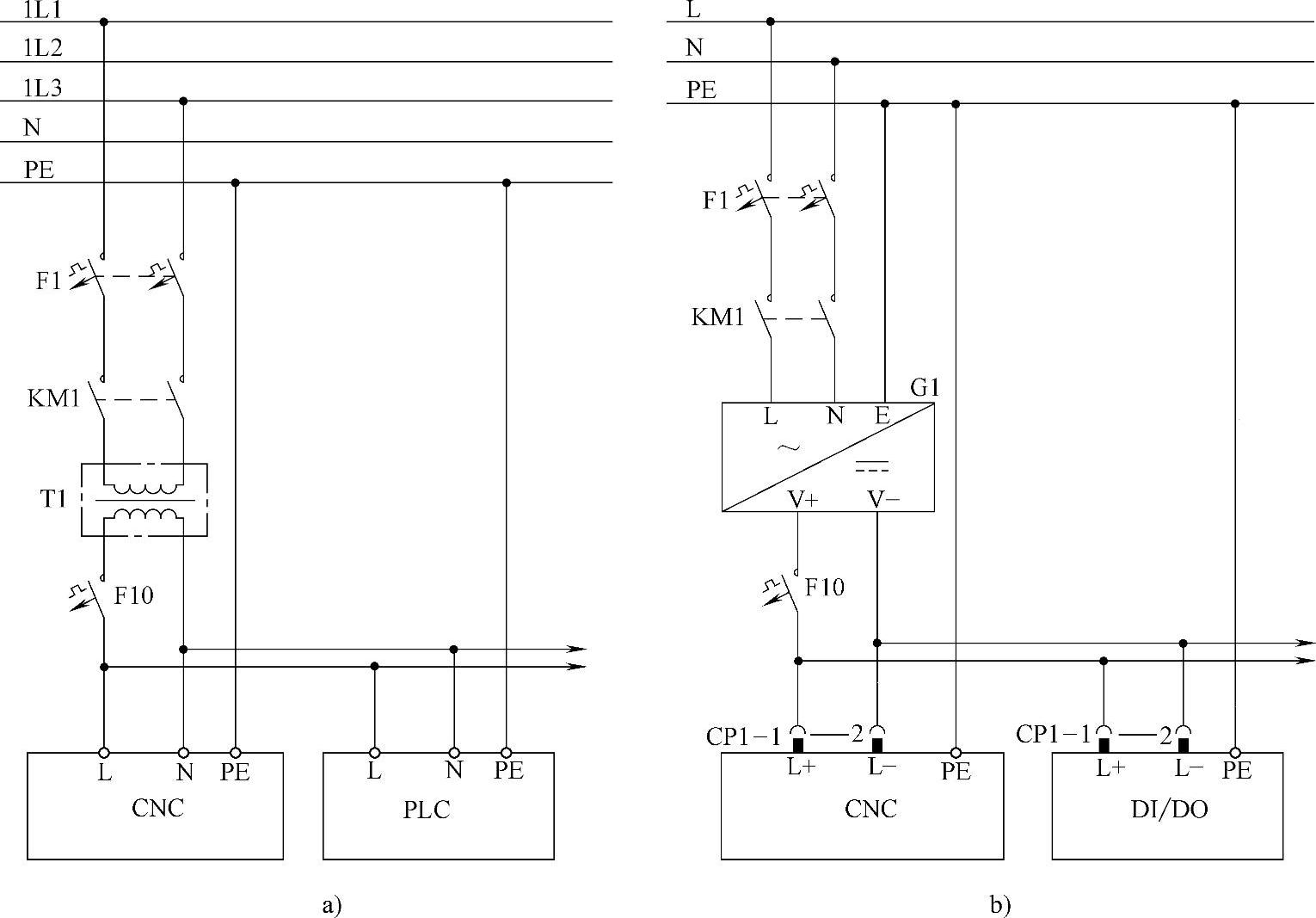

数控机床等设备所使用的数控装置(CNC)、可编程序控制器(PLC或PMC)等控制装置无大功率电路,也不存在外部负载,因此,主回路一般不需要专门考虑过载保护问题,其电路通常比较简单,图4.1-5所示为CNC、PLC主回路示例。

图4.1-5a为使用交流电源的CNC、PLC主回路示例,为了使得CNC、PLC的电源和电网隔离,CNC、PLC的电源支路应安装控制变压器,主回路可以直接使用C型、D型脱扣的微型断路器作为短路保护器件。

图4.1-5b为使用直流电源的CNC、DI/DO模块的主回路示例,CNC、DI/DO模块对直流电源的纹波要求较高,需要通过直流稳压电源供电,而不能使用直接利用整流、滤波得到的直流电源。同样,主回路可直接使用C型、D型脱扣的微型断路器作为短路保护器件。

为了减小电源通断瞬间的过电压,对CNC、PLC、DI/DO模块的冲击,如果使用CNC通断控制接触器,则其通断应在变压器一次侧或稳压电源的交流输入侧进行。此外,属于CNC系统的所有模块,如PLC、DI/DO等,宜由统一的交流或直流电源并联供电,以保证其同步通断和等电位的要求。

图4.1-5 CNC、PLC主回路

a)交流供电 b)直流供电

4.其他主回路

维修用的照明电路、向维修工具供电的插座、仅用于故障保护的欠电压保护电路、符合防护要求的互锁电路、需要保持通电的温度测量控制器件、产品加热器、程序存储器等,允许不经过设备电源通断开关,但需要安装独立的通断开关。

维修用的照明电路、向维修工具供电的插座,未连接保护接地线的每一供电导线均应安装过电流保护器件;照明电路、维修插座应安装独立的过电流保护器件;C型、D型脱扣的微型断路器是照明电路、维修插座最常用的短路和过载保护器件。互锁电路、需要保持通电的测量控制器件,应按照各自的要求,设计独立的主回路并选配合适的保护器件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。