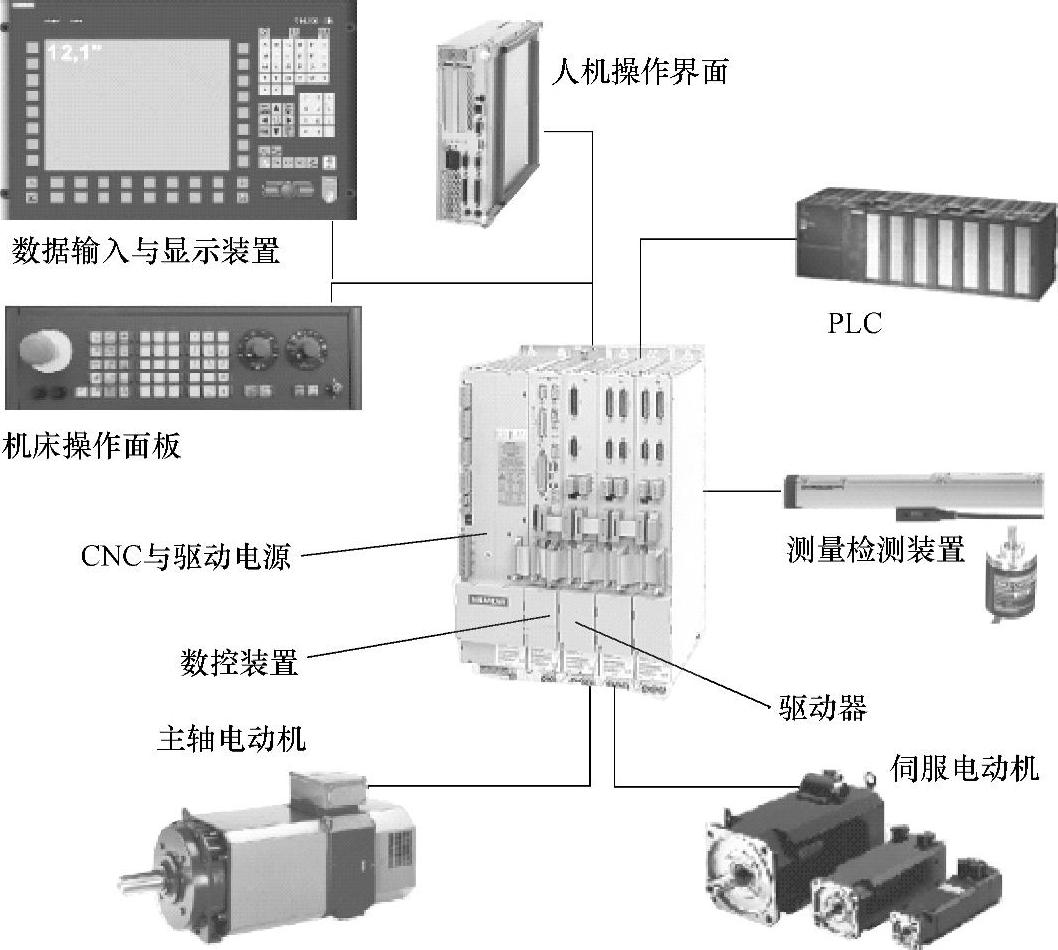

数控系统的基本组成如图1.3-1所示。

图1.3-1 数控系统的组成

数控系统以运动轨迹的控制作为主要控制对象,它需要对设备各运动轴的移动速度和位置等进行联合控制,其控制指令来自数控加工程序。因此,作为数控系统的最基本组成,它必须有数据输入/显示装置、轨迹控制装置(数控装置)、运动轴驱动装置(伺服驱动)等硬件和配套的软件。

1.数据输入/显示装置

数据输入/显示装置用于加工程序、控制参数等的输入和程序、位置、工作状态的显示。键盘和显示器是任何CNC都必备的基本数据输入/显示装置。键盘用于数据的手动输入,故称手动数据输入单元,简称MDI;液晶显示器简称LCD;两者通常制成一体,这样的单元称为MDI/LCD单元。作为数据输入/显示装置的扩展,早期的CNC曾经采用光电阅读机、磁带机、软盘驱动器和CRT等外部设备,这些设备目前已经淘汰,而计算机则成为了目前最常用的数据输入/显示扩展设备。

2.数控装置

数控装置是数控系统的核心部件,它包括输入/输出接口、控制器、运算器和存储器等。数控装置的作用是将外部输入命令转换为控制信号,以控制设备各部分的运动。

坐标轴的运动速度、方向和位移决定了刀具运动轨迹,它是数控装置最为主要的功能。坐标轴的运动控制信号(位置指令脉冲)可通过数控装置的插补运算生成,指令脉冲经伺服驱动系统的放大,驱动坐标轴的运动。

计算机技术发展到今天,数控装置的控制轴数、运算精度、处理速度等已不再是制约数控系统性能的主要问题,因此,衡量数控装置的性能和水平,必须从其位置控制的能力上进行区分。国产普及型CNC目前只具备位置指令脉冲的生成功能,它不能进行位置的实时监控和闭环控制;进口全功能CNC不仅具有位置指令脉冲生成功能,而且其坐标轴的闭环位置控制也通过数控装置实现,因此,其技术先进、结构复杂、价格高,但其位置控制精度、轮廓加工性能大大优于国产普及型CNC。(https://www.xing528.com)

3.伺服驱动

伺服驱动(Servo Drive,SV)装置由驱动器(又称放大器)和伺服电动机等组成,按日本JIS标准,它是“以物体的位置、方向、状态等作为控制量,追踪目标值的任意变化的控制机构”。伺服驱动装置不仅可和数控装置配套使用,且还可构成独立的位置随动系统,故又称伺服系统。交流伺服驱动是当前最为常用的驱动装置;在先进的高速加工机床上,已开始使用直线电动机;早期的数控机床也有采用直流伺服驱动的情况;简易数控设备有时也可采用步进驱动。

伺服驱动系统的结构与数控装置的性能密切相关,因此,它是区分经济型、普及型与全功能型数控的标准。经济型CNC使用的是步进驱动;国产普及型CNC由于数控装置不能进行闭环位置控制,故需要使用具有位置控制功能的通用型伺服驱动;进口全功能CNC本身具有闭环位置控制功能,故使用的是无位置控制功能的专用型伺服驱动。

4.PLC

PLC是可编程序控制器(Programmable Logic Controller)的简称,专门用于机床控制的PLC又称PMC(Programmable Machine Controller),它用于数控设备除坐标轴(运动轨迹)外的其他动作控制,例如,数控机床的主轴转速、转向和起/停;刀具的自动交换;冷却、润滑的控制;工件的松开、夹紧控制等。

在简单数控系统上,辅助控制命令在经过数控装置的编译后,一般以电平或脉冲信号的形式,直接输出到外部,由强电控制电路或外部PLC进行处理;在全功能CNC上,为了便于用户使用,PLC(PMC)一般作为CNC的基本组件,直接集成在CNC上;或通过网络链接,使两者成为统一的整体。

5.其他

随着数控技术的发展和机床控制要求的提高,数控系统的功能在日益增强。例如,在金属切削机床上,为了控制切削速度,主轴是其必需部件;特别是随着车铣复合等先进CNC机床的出现,主轴不仅需要进行速度控制,而且还需要参与坐标轴的插补运算(Cs轴控制),因此,在全功能CNC上,主轴驱动装置也是数控系统的基本组件之一。

此外,在全闭环控制的数控机床上,用于直接位置测量的光栅、编码器等也是数控系统的基本部件。为了方便用户使用,机床操作面板等也是数控系统常用的配套装置;在先进的数控系统上,还可以直接选择集成有个人计算机的人机界面,进行文件的管理和数据预处理,数控系统的功能更强、性能更完善。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。