在工业生产中,使用机器人有很多优点:

1)首先可以提高产品质量。由于机器人是按一定的程序作业,避免了人为随机差错。

2)可以提高劳动生产效率、降低成本,因为机器人可以不知疲劳地连续工作。

3)改善劳动环境,保证生产安全,减轻甚至避免有害工种(比如焊接)对工人身体的侵害,避免危险工种(比如冲压)对工人身体的伤害。

4)降低了对工种熟练程度的要求,不再要求每个操作者都是熟练工,从而解决熟练工不足的问题。

5)使生产过程通用化,有利于产品改型,如要换一种产品,只要给机器人换一个程序就行了。

1.喷漆机器人

众所周知,多数涂料对人体是有害的,因此,喷漆一向被列为有害工种。据统计,现在我国从事喷漆工作的工人超过30万。由于生活水平的提高,加之独生子女为主体的就业队伍的出现,喷漆工人队伍难以为继,用机器人代替人进行喷漆势在必行,而且用机器人喷漆还具有节省漆料、提高劳动效率和产品合格率等优点。

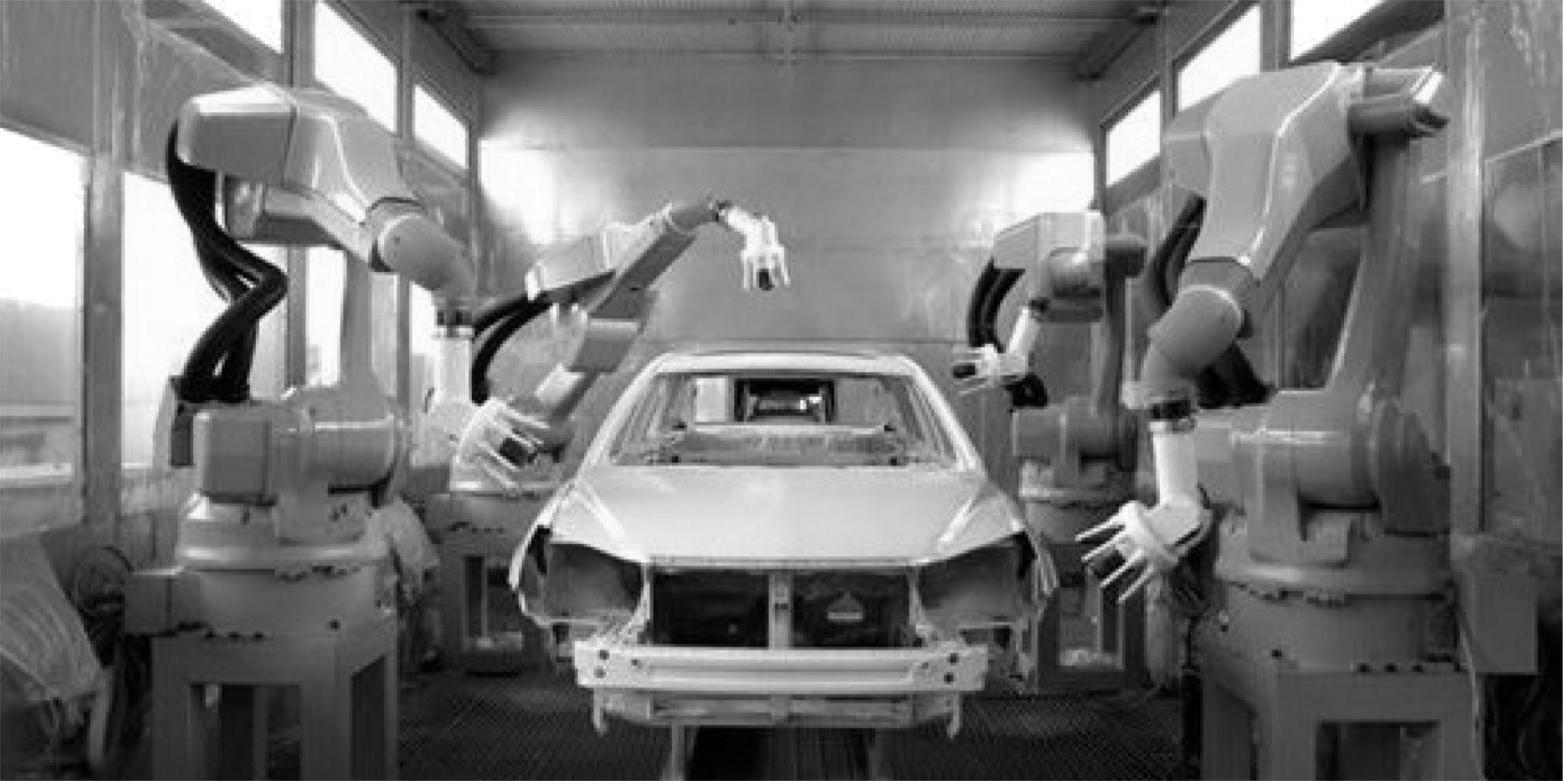

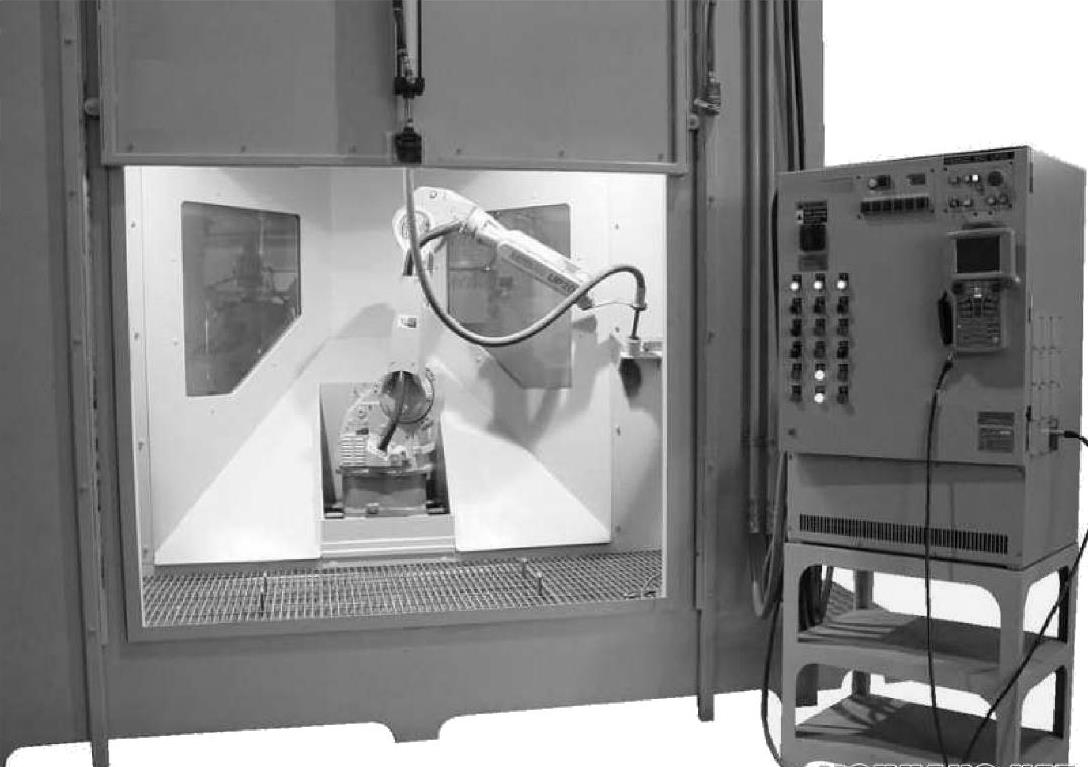

在我国工业机器人发展历程中,喷漆机器人是比较早开发的项目之一。到目前为止,已有很多条喷漆自动生产线用于汽车等行业(见图2-1)。

图2-1 汽车喷漆机器人

喷漆机器人主要由机器人本体、计算机和相应的控制系统组成,液压驱动的喷漆机器人还包括液压油源,如液压泵、油箱和电动机等。这种机器人多采用5或6自由度关节式结构,手臂有较大的运动空间,并可做复杂的轨迹运动,其腕部一般有2~3个自由度,可灵活运动。较先进的喷漆机器人腕部采用柔性手腕,既可向各个方向弯曲,又可转动,其动作类似人的手腕,能方便地通过较小的孔伸入工件内部,喷涂其内表面。喷漆机器人一般采用液压驱动,具有动作速度快、防爆性能好等特点,可通过手把手示教或点位示教来实现示教。喷漆机器人广泛用于汽车、仪表、电器、搪瓷等工艺生产部门。

2.焊接机器人

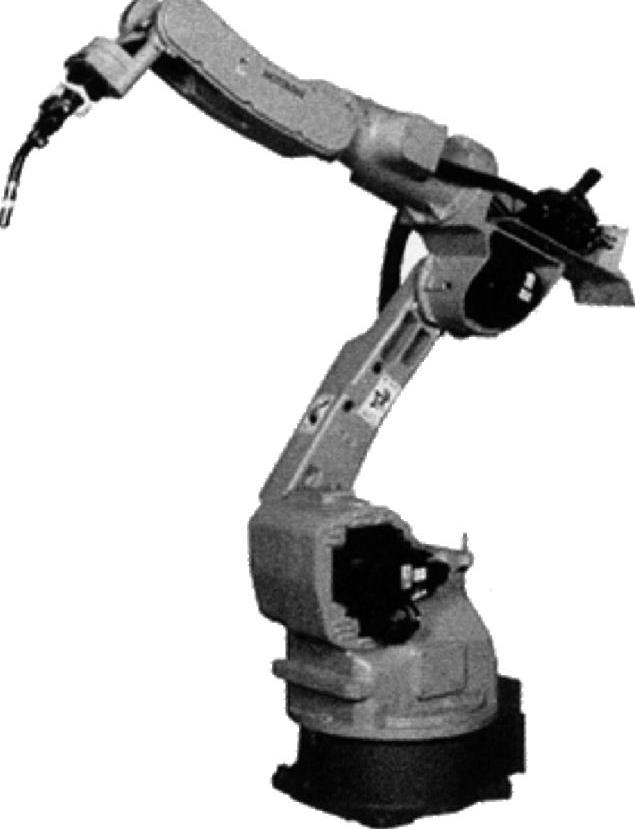

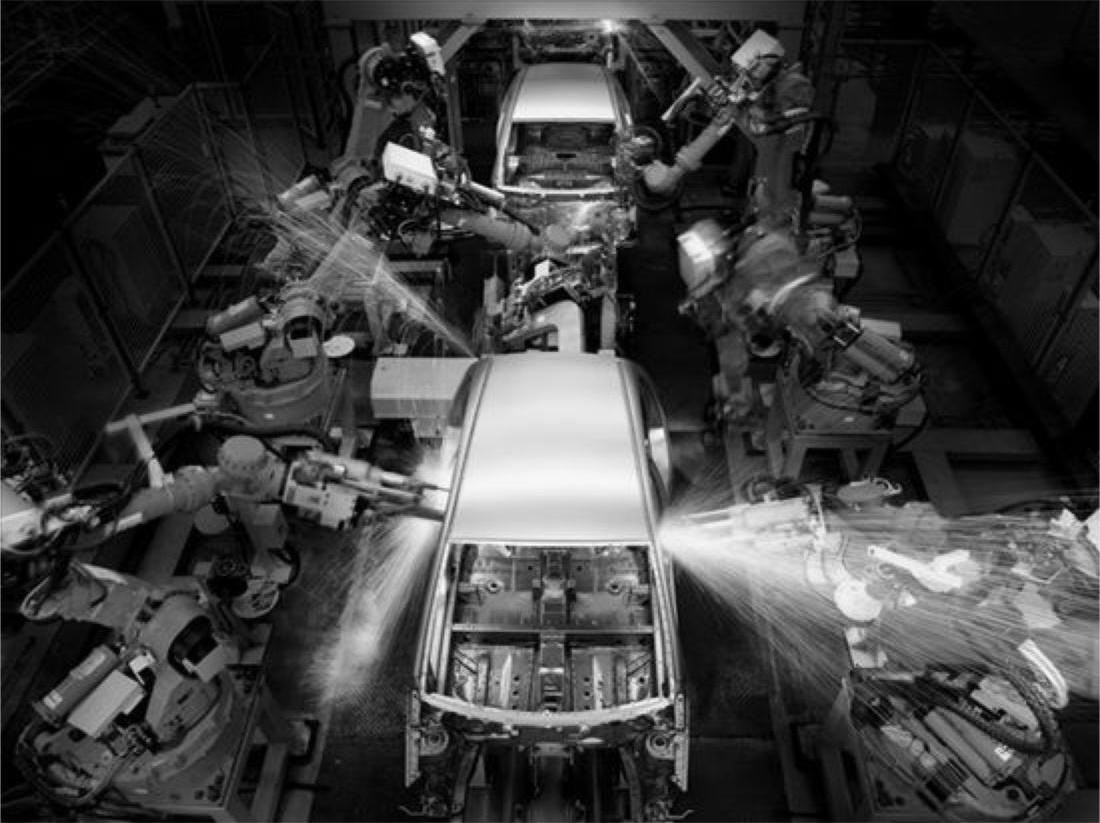

使用机器人进行焊接作业(见图2-2),可以保证焊接的一致性和稳定性,克服了人为因素带来的不稳定性,提高了产品质量。由于使用机器人,工人可以远离焊接场地,减少了有害烟尘、焊炬对工人的侵害,改善了劳动条件,同时也减轻了劳动强度。如果采用机器人工作站(见图2-3),多工位并行作业,可以提高劳动生产节拍,满足高效的要求。

我国焊接机器人占工业机器人的比例很大,用于汽车、摩托车、工程机械(如起重机、推土机)、农业机械甚至家电生产部门。我国的大型汽车制造集团都具有很多台焊接机器人。上海汇众汽车制造有限公司将弧焊机器人工作站分别用于桑塔纳和别克轿车生产,由于系统有较完善的自动诊断功能,能自动检测机器人系统故障和焊接系统故障,并且实现了上下料工位、检测工位、焊接工位、冷却工位并行作业,不仅保证了产品质量,还大大提高了生产效率。

哈尔滨工业大学、沈阳自动化研究所和中国第一汽车集团公司(以下简称“一汽”)合作研制的HT-100A点焊机器人于1999年7月正式通过了验收。该机器人在验收前已在红旗轿车和一汽载货汽车生产线上工作了一年多,分别点焊了红旗轿车和载货汽车各4000辆。这说明我国的焊接机器人研制工作是扎实而实用的。

图2-2 焊接机器人

图2-3 日本生产的某焊接机器人

在国外,焊接机器人已受到大、中型甚至小型企业的重视,美国的卡特彼勒、德国的利勃海尔、宝玛格、瑞典的沃尔沃等公司均大量使用了焊接机器人;日本的雅马哈、本田、铃木等摩托车的主要结构件几乎全部采用焊接机器人作业。

焊接机器人作业精确,可以连续、不知疲劳地进行工作,但在作业中会遇到部件稍有偏位或焊缝形状有所改变的情况。人工作业时,因能看到焊缝,可以随时作出调整;而焊接机器人因为是按事先编好的程序工作,不能很快调整,所以其使用受到限制。

法国、意大利、日本共同研制了一种叫做“Robokid”的焊接机器人,能用激光三角测量法“看”到焊缝,并可随时调整焊炬的路线,保证对准焊缝。法国人又在Robokid上装上一台计算机,控制4个焊接机头,每个机头具有4个自由度,这样可以进行多道焊接。利用计算机的功能进行编程,能够自动计算焊道的分布和需调整的数值,并把编程时间由数小时缩短到10min之内。这种先进的焊接机器人被法国人用在船舶和核反应堆压力容器的制造中。

3.装配机器人

装配机器人是专门为装配而设计的工业机器人,与一般工业机器人比较,它具有精度高、柔顺性好、工作范围小、能与其他系统配套使用等特点。使用装配机器人可以保证产品质量、降低成本、提高生产自动化水平。

为适应现代化生产、生活需要,我国汽车工业迅猛发展,但在汽车装配中,安装发动机、后桥等大部件是一项劳动量很大的工作,甚至需要人抬肩扛。现在,使用智能装配机器人(见图2-4)可以轻松自如地将发动机、后桥、油箱等大部件自动运输、装配到汽车上,极大地提高了生产效率,改善了劳动条件。

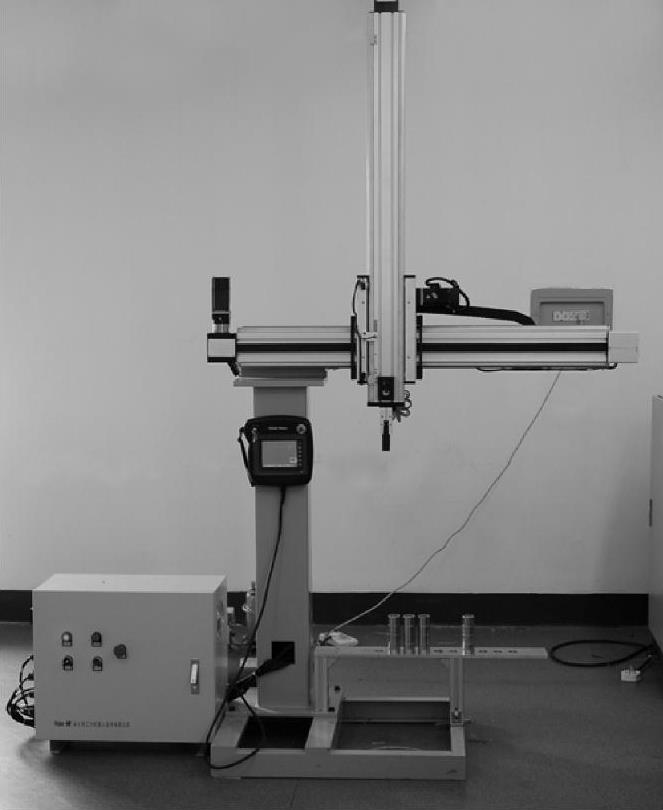

各种高科技产品的装配需要较高的精度和自动化程度,因此海尔哈工大机器人技术有限公司推出了多款直角坐标机器人(图2-5所示是其中的一个类型),可以根据不同的使用环境分别设计为龙门式、抓取式、悬臂式或者多维框架式结构,也可以为用户量身定制各种专用机器人系统。该机器人能在三维空间里完成移载、抓取、旋转等各种复杂动作,与其他机构配合可以实现自动定位测试、三维检测、加油涂胶、码垛、喷码、搬运包装、装配、分拣等多种功能,广泛适用于汽车及汽车零部件、工业电器、电子通信、物流、家电、食品饮料、化工等各种领域。

图2-4 汽车装配机器人

图2-5 直角坐标机器人

4.搬运机器人

在建筑工地、海港码头,总能看到桥式起重机的身影,应当说桥式起重机装运比工人肩扛手抬已经进步多了,但这只是机械代替了人力,或者说桥式起重机只是机器人的雏形,它还得完全依靠人操作和控制定位等,不能自主作业。以下介绍的搬运机器人(见图2-6)则能够自主作业,并能保持很高的定位精度。(https://www.xing528.com)

图2-6 搬运机器人

日本研制成功的某垂直关节型搬运机器人,手臂有3个关节,能上下、前后及侧向移动,即有6个自由度,每个坐标轴用交流伺服电动机控制,最大搬运重量为500kg,定位精度为0.1mm。定位是靠臂端安装的一个距离超声传感器和一个图像传感器联合完成。利用这种机器人可以搬运铁路枕木、钢轨等。同其他机器人一样,其臂端有许多备用附件,可以完成不同的搬运任务。

我国无锡威孚集团公司和南京理工大学于2001年合作开发了一种搬运机器人,其结构为六自由度、关节式、轨道控制式,原设计是针对该集团铝浇注车间搬运铝液的作业,完成从保温炉内舀取铝液倒入浇注机进行浇注。它可以同时供应8台浇注机,工作一遍的时间为6.5min,并保证舀、倒铝液时没有溅漏,最大搬运重量为100kg,工作半径为2.6m,可在±180°范围内回转。当然这种机器人还可以开发利用到其他搬运作业中去。

德国库卡公司(KUKA)推出了四款全新的码垛机器人(属于搬运机器人),型号分别是KR 300 PA(见图2-7)、KR 470 PA、KR 700 PA和KR 10001300“titan”PA。码垛机器人广泛应用于将货物搬移到货盘上(码垛)、从货盘上搬移下货物(卸码垛)以及货物的举起、码垛、包装、运送、分拣和标注。如图2-8所示是在自动化立体仓库作业的码垛机器人。

图2-7 KR 300 PA机器人

图2-8 自动化立体仓库码垛机器人

5.喷丸机器人

现代机械工业发展中,表面处理越来越成为一个棘手的问题,因为现代化产品对表面质量要求越来越高,而手工清理不仅效率低,而且劳动量太大。因此,芬兰的钢铁巨人公司研制出一种计算机控制的喷丸机器人,可以进行如飞机机身和机翼除旧漆、运输集装箱内外表面处理等各种表面处理。喷丸的载运介质有空气、水蒸气或水,磨削介质则可以用玻璃球、塑料片、沙粒等。实践证明,喷丸机器人的效率比人工清理高出10倍以上,而且工人可以避开污浊、嘈杂的工作环境,操作者只要改变计算机程序,就可以轻松改变不同的清理工艺。目前,这种机器人在德国、俄罗斯、瑞典等国家销售。图2-9是美国康泰公司生产的喷丸机器人。

图2-9 喷丸机器人

2005年,韩国大宇造船和海事工程公司(DSME)研制成功“船体真空喷丸机器人”,它可以自动喷丸船体外部的表面。这项发明预计可以提高生产力,防止污染,减少工人因作业疲劳导致的肌骨骼失调,全面改进船舶建造质量。此外,由于这一喷丸机器人工作高度可达35m,所以也可以用在其他工业领域。

以前的喷丸工作都由手工操作,是一个冗长而艰苦的过程,由砒酸引起的污染给作业人员带来了健康危害。喷丸机器人采用绞盘系统,能够自动垂直移动并且可以追踪焊接线。这个全自动设备重量仅有30kg,移动速度为0.8m/min,可以喷丸的宽度是150mm,大大减少喷丸时间。每25m的喷丸用时为30~60min,每艘船节约时间10~20h。

6.吹玻璃机器人

类似灯泡一类的玻璃制品在制作时,都是先将玻璃熔化,然后人工吹起成形的。熔化的玻璃温度高达1100℃以上,无论是搬运还是吹制,工人不仅劳动强度很大,而且有害身体,工作的技术难度还很大。法国赛博格拉斯公司开发了两种六轴工业机器人,应用于采集(搬运)和吹制玻璃两项工作。

机器人是用标准的FANUC M710型机器人改装的,是在原机器人上装上不同的工具进行作业的。采集玻璃机器人使用的工具是一个细长杆件,杆头装一个难熔化材料制成的圆球。操作时,机器人把圆球插入熔化的玻璃液中,慢慢转动,熔化的玻璃就会包在圆球上,像蘸糖葫芦一样,当蘸到足够的玻璃液时,用工业剪刀剪断与玻璃液相连处,放入模具等待加工。吹制机器人与采集玻璃机器人的不同之处是工具,它的细长杆端头装的是个夹钳,能够夹起玻璃坯料,细长杆中心有孔,工作时靠一台空气压缩机向孔内吹气,实际上是再现人工吹制的动作。

到目前,该公司开发的玻璃采集机器人已被世界各国采用,其中包括日本、巴西、中国、法国等。尽管这种机器人还不够理想,但却是世界首创,而且很实用,有着很大的发展前景。

7.核工业中的机器人

第二次世界大战中,一颗原子弹使日本广岛一瞬间变成废墟,使得一些地区几年、几十年寸草不生,足见核武器的破坏力量,但核能也同样可以为民造福。到目前为止,世界发达国家都广泛建立和使用核电站,日本核电站发电量已占全国发电量的三分之一。我国也有著名的大亚湾核电站等。既要发展核工业,又要使人们远离核的威胁,那么开发核工业机器人,让机器人代替人去进行有关作业,就是解决这一问题的唯一途径了。

日本最早开发的这类机器人是单轨的,活动范围很窄,只能对某些核设备进行定向的巡检。后来为了扩大工作范围,又开发了履带式巡检机器人,装有摄像机、传声器和机械手,并应用了人工智能,性能得到极大提高。

近期,日本又研制出一种适用于核设施的机器人,该机器人具有高度的环境适应性和操作灵活性,由于设计预期性能要求苛刻,起名为“极限机器人”。它采用关节4脚步行方式运动,可以上下台阶、越过障碍物,甚至钻进狭窄空间;机械手上装了多个感觉传感器,能够将指头上的微小感觉传给操作者;样机长1.2m,宽0.7m,高1.73m,重量约750kg,准备用于核设施的维修。

同类型的机器人制成不同的形状、尺寸,用于深度至200m的海底石油开采;样机长3.2m、宽2.2m、高2m,可在三维方向移动。设计者还拟开发用于石油设施的灭火。

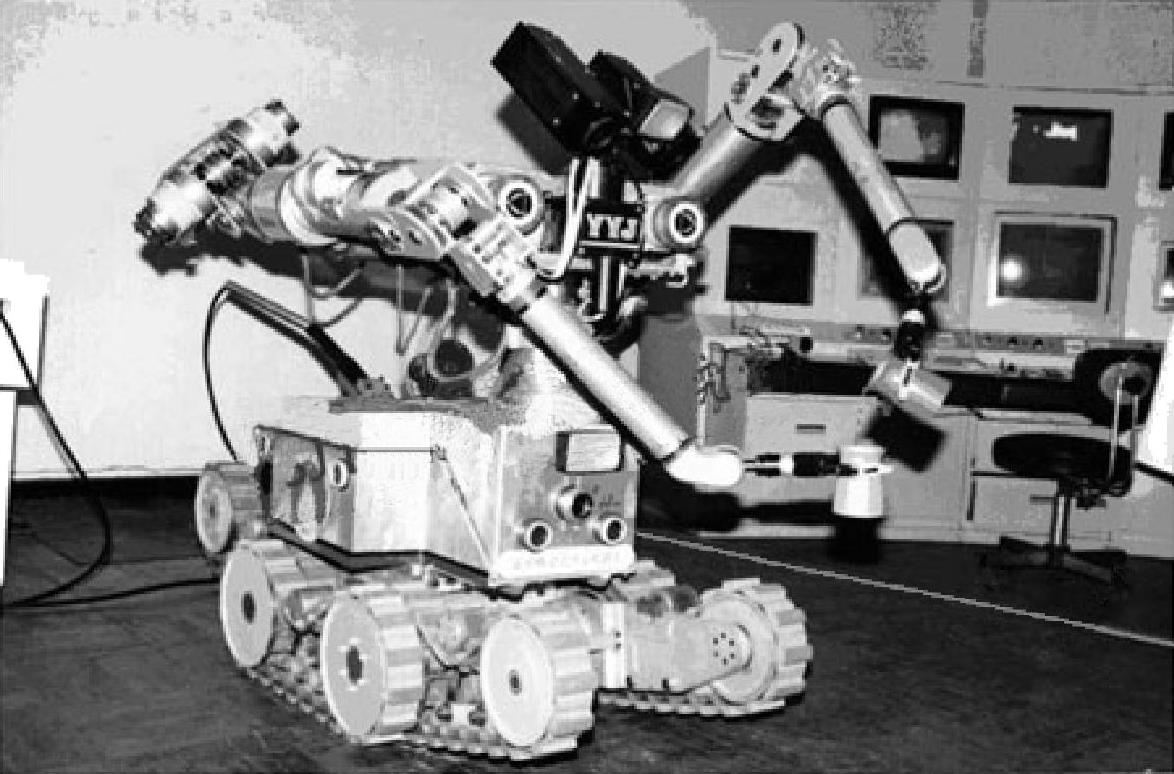

上海交通大学特种机器人研究室在国家863计划资助下,成功研发了核工业机器人样机(见图2-10)。该机器人主要用于以核工业为背景的危险、恶劣场所,特别针对核电站、核燃料后处理厂及三废处理厂等放射性环境现场,可以对其核设施中的设备装置进行检查、维修和简单事故处理等工作。

图2-10 核工业机器人样机

8.食品工业机器人

(1)肉类加工机器人 肉食品对人们生活来说是不可缺少的,目前在一些国家里,机器人承担了肉食加工工作。国际上很重视肉类加工机器人的研究,欧盟还提供了专项奖金,英国、丹麦、德国等加紧研制。目前,已经研制成功机器人屠宰系统,用于去除内脏以后的胴体各部分的分割;丹麦的Danish肉类研究所建造了一套内脏去除示范系统,用于去除内脏。

机器人系统的使用提高了屠宰分割的准确性,也收到了较好的经济效益。

(2)鱼类加工机器人 日常生活中,加工鱼是很麻烦的事,一般说来鱼薄而刺多,不注意就会伤着手,而对于冰岛、希腊等产鱼国家,要大量加工鱼,这些工作不仅使人劳累,而且稍不注意还会切掉手指。为解决这个问题,欧洲信息技术战略计划确定了资助项目——鱼加工机器人。主要要求是:制造一个高速视觉导向机器人,其末端装有手臂,能准确地从传送带上抓起滑溜的鱼,迅速放到切头机上去,保证在传送带不停运转的情况下,不能漏抓漏切一条鱼。切头机加工一条鱼的时间要求1~2s,视觉系统还必须能区分鱼的大小,以便把鱼送到不同的加工线上。设计者的效益目标是使鱼片生产量增加1%,目前这一系统正在试验中。

(3)糕点包装机器人 中国是礼仪之邦,逢年过节,亲戚朋友间常常送盒点心,以分享节日的快乐。当你提着一盒精美的点心去朋友家时,是否考虑到包装易碎、易坏的点心是件辛苦而细致的工作呢?瑞士的一家糕点厂从1992年就在生产线上安装了8台Adept-One 4轴机器人,它们的任务是:将糕点放入软包装盒,再将软包装盒放入纸箱两道工序,而且是对7种不同形式的糕点进行包装。其中最困难的是第一道工序,糕点放在传送带上,机器人手爪上糕点的位置必须与软包装盒中糕点应放的位置一一对应,利用摄像机对传送带上糕点的位置定位,并将数据传给机器人,机器人将传送带上的糕点逐个取下,小心翼翼地放入软包装盒中。手爪的动作既灵活又准确,其最高效率可达145块/min。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。