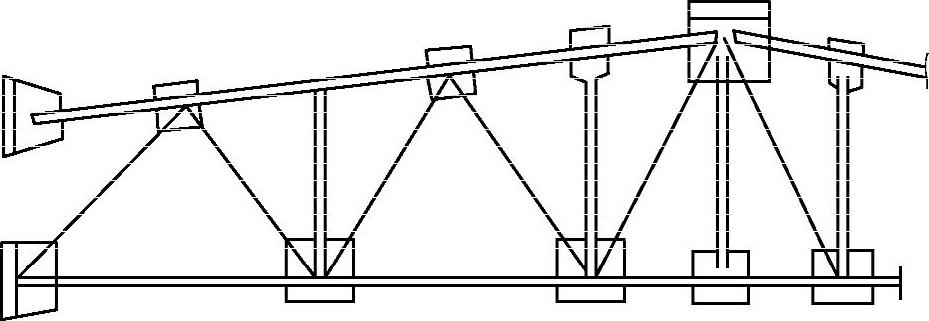

图12-12 屋架图

1.装配方案的选择

在工厂生产中,桁架的装配工时占全部制造工时的比例很大,这将严重影响生产率的提高。工厂装配方法有下列四种:

(1)放样装配法 在平台上画出各杆件位置线,之后安放弦杆节点板,竖杆及撑杆等,定位焊并焊接。这种方法适用于单件小批生产,生产率低。

(2)定位器装配法 在各元件(型钢)直角边处设置定位器及压夹器。按定位器安放各元件,定位焊并焊接。注意定位器的安置应保证桁架取出方便。这种方法适于成批生产,降低了对工人技术水平的要求,提高了生产率。

(3)模架装配法 首先采用放样装配法制出一片桁架,将其翻转180°作为模架(相当于胎夹具),之后将所要装配的各元件按照模架位置安放并定位焊。在另一工作位置焊接,而模架工作位置上可继续迸行装配。这种装配方法,也称为仿形装配法,其精度比定位器法差;如将模架法与定位器法结合使用,效果将更好。

(4)按孔定位装配法 这种方法适用于装配屋架,因屋架两端及其脊部(即上弦杆上平面都有安装连接板,其上有螺钉连接孔,如图12-12所示。装配时,先定位各带孔的连接板,这就确定了上下弦杆的位置。并巨保证了整个桁架的安装连接尺寸(如跨度、高度等)。其他节点处如有水平桁架而带孔者,仍按孔定位;无孔者,则用垫铁或档铁定位。

采用上述各种方法装配的桁架,在焊接前必须检查几何尺寸,都必须保证节点处各元件的中心(或重心线)线汇交于一点。一般结构装配的劳动费用约占总造价的30%~35%,如采用模架装配,其劳动费用可降低到仅为总劳动费用的20%。

2.桁架的焊接

桁架焊接时的主要问题是挠度和扭曲。由于桁架仅对称于其长度中心线,故焊缝焊完后产生整体挠度;在上下弦杆节点之间,也可能产生小的局部挠度(对于单片式桁架,可能有超出平面的水平弯曲);由于长度大、焊缝不对称等,也可能产生扭曲变形,所有这些变形都将影响其承载能力。因此桁架在装配焊接时,要求支承基面要平(平面度<3~4mm),焊接尽量在夹固状态下迸行。

为了保证焊接质量和减少焊接变形,可遵从下列原则:(https://www.xing528.com)

1)从中部焊起,同时往两端支座处施焊。

2)上下弦杆同时施焊为宜。

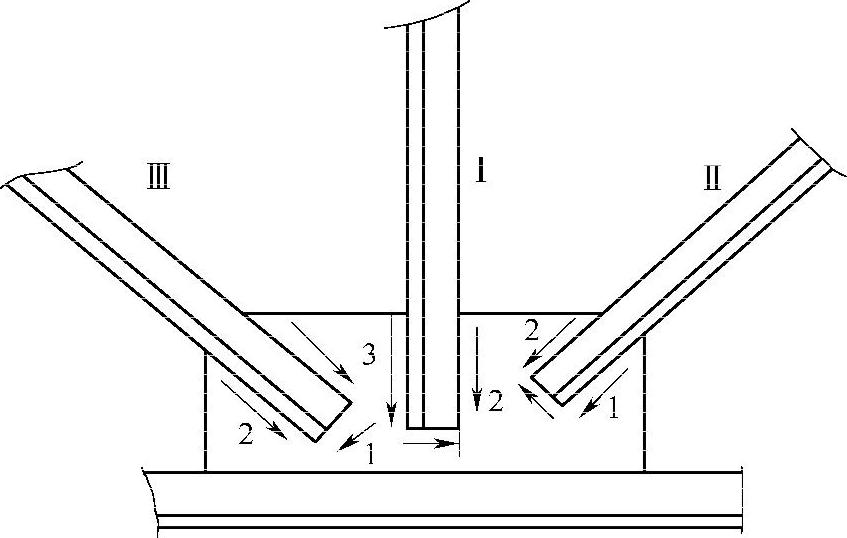

3)节点处焊缝应先焊端缝,次焊侧缝,如图12-13所示。焊接方向应从外向内,即从竖杆引向弦杆处。

4)焊接节点时,应先竖后斜(按图12-13中Ⅰ、Ⅱ、Ⅲ次序),两端侧缝也可按Ⅰ杆形式焊接,但在焊接焊缝1时,焊缝2应事先定位焊,以防止变形,焊后变形超差时,应选用火焰矫正。

桁架生产的关键之一是节点的焊接,该处各焊件所承受的不同性质的轴向力汇交于一点,应力状态复杂,焊缝多而巨短,位置不利于施焊,极易造成应力集中。要求两焊缝间最小距离≥4K,K为焊脚高度,每条焊缝的最小长度≥30mm。节点板向撑杆或弦杆的过渡应力要求和缓,如图12-14所示。和缓的趋势应与力流从基本构件向节点板传递的条件相适应。图12-14a、c较好,其过渡区段的和缓外形使应力集中情况显著降低。值得注意的是图12-14b,虽有和缓外形和弯曲翼板,但不能很快消除应力集中。这是因为其和缓外形并不能和本条件下力流传递条件相适应,巨弯曲翼板并不参与节点板力的传递,故而使得节点板中部的应力集中仍然明显存在而巨制造困难。由此可见,在施焊过程中任何小的疏忽,都将使应力集中现象严重并可能导致裂纹产生。

图12-13 节点的焊接次序

图12-14 节点板和缓过渡形式

制造大型桁架时,为适应起运设备能力或便于组织生产,可以分段制造,然后连接合拢。但要注意利用临时撑杆消除连接处的变形(弦杆将因角变形而错位),以防合拢困难。屋架分段制造时,中间用安装螺钉固定。一般桁架分段制造时,接头不应在长度中心处,错开的距离为LK/(3~4),LK为跨距。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。