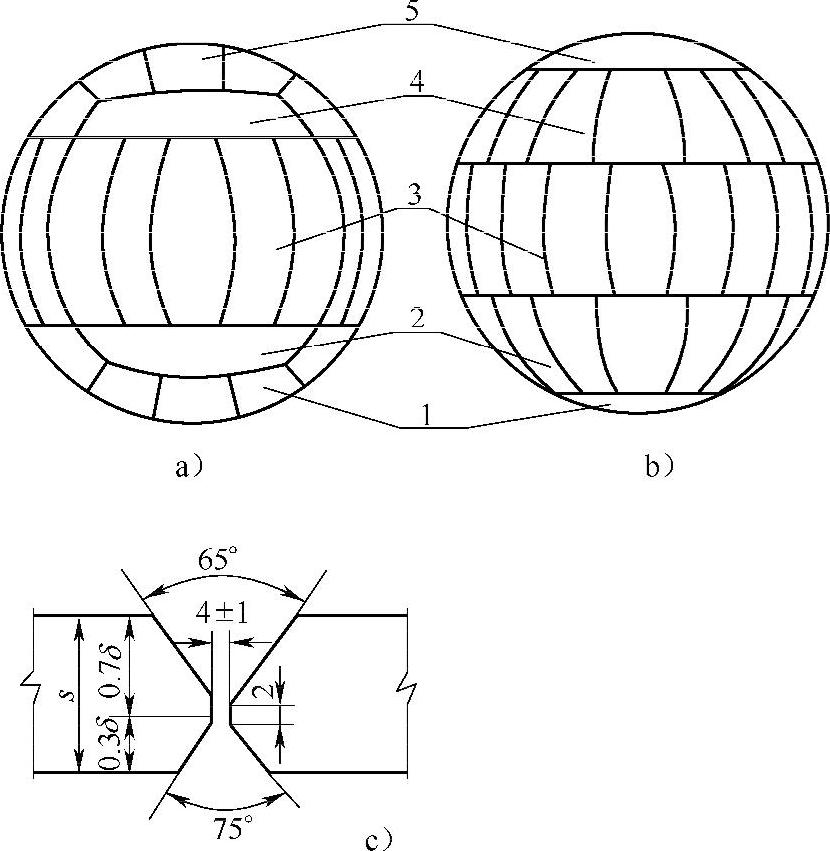

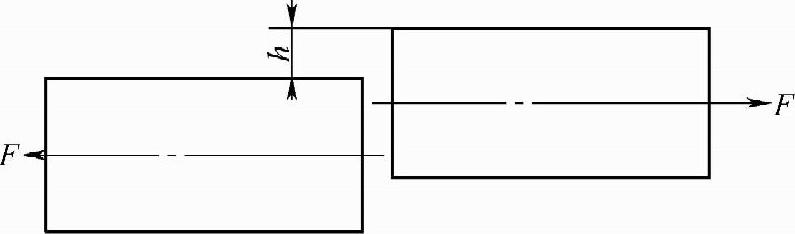

随着我国石化工业的发展,球形容器在石油、化工、冶金及燃料等行业中的应用日益广泛。典型球形容器的结构如图12-6所示,通常分为南极带、南温带、赤道带、北温带和北极带等部分,也有以赤道环缝为界将球体分为南北两个半球的。每一圈带板均由若干块“瓜瓣”形或足球壳块形钢板组焊而成,如图12-6a及b所示。当球体焊接完成后,由若干支承将其架设在空间即可供使用。

球形容器的容积日益扩大,由于受运输及制造条件的限制。瓜瓣又不可能太大以减少其数量,结果是焊接量越来越大,这就带来了相应的困难和问题。焊接裂纹及由此产生的事故,厚板焊接的残余应力等问题,都须慎重处理。

球罐纵、环缝对接接头如图12-6c所示。壁厚根据工作压力选择,一般为16~40mm。由于钢板要焊透并要尽量降低角变形,因此采用不对称对接坡口形式。在施工和安装中,立、横焊缝较多,各占焊缝总长的30%以上,仰焊及平焊焊缝各占10%左右。在生产方式上以手工装配和施焊时,产品质量的保证是关键问题。根据调查分析,球罐焊接生产中的主要问题有以下几种。

图12-6 典型球罐结构简图

1—南极带 2—南温带 3—赤道带 4—北温带 5—北极带

1.焊接裂纹问题

1980年以来的开罐检查发现焊缝表面裂纹发生率为78%,裂纹深度超过壁厚一半的竟达16%。裂纹源多在近缝区高硬度组织部位,氢致延迟裂纹尤其如此,裂纹长度一般在10mm以下,深度为3mm左右,这种小裂纹一般与焊缝垂直,多发生在夹具定位处、定位短焊缝处和补焊部位。

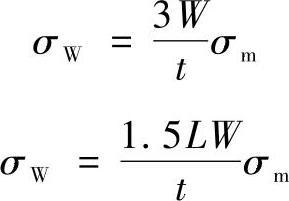

对超标的裂纹必须迸行修补处理,裂纹的允许尺寸的平定标准有下述三种:

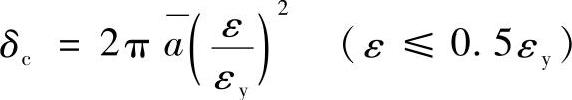

1)以COD为主要判据的英国BSIPD6493(IIW已采用)评定标准:

式中 δc——容器材料的抗脆断指标;

——允许穿透性裂纹的半长;

——允许穿透性裂纹的半长;

ε——外力作用下的总应变;

εy——材料的屈服应变。

试验和使用表明以该式所求出之裂纹长度作为标准是比较保守的。

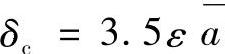

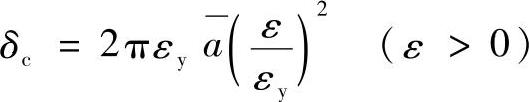

2)日本现用的WES2805标准,当材料的σs≤480MPa时:

当材料的σs>480MPa时

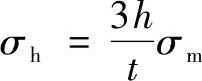

图12-7 错边引起附加弯曲应力

2.装配错边和焊接角变形

这两种工艺缺陷是由于零件加工备料尺寸超差和组装焊接工艺不当所引起的。它们都将产生附加弯曲应力,提高该处应力水平,降低缺陷尺寸允许量。

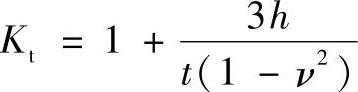

错边引起的附加应力可用下式计算:

1)日本压力容器缺陷评定标准WES2805采用的计算式为(图12-7):

式中 σh——错边引起的附加应力;

h——错边量;

t——壁厚;

σm——膜应力。

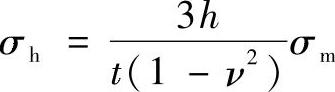

2)D·P·Games等根据管道承受内压时其纵向焊缝因错边而引起的应力集中系数为:

式中 ν——泊松比。(https://www.xing528.com)

式考虑了平面应力状态,由此得平面应力状态下附加弯曲应力为:

此公式与日本公式所计算的结果与实测结果基本一致。

关于角变形引起的附加弯曲应力,WES2805标准及日本国家金属研究所1978年发表的计算式分别表达如下:

式中 W——角变形量(mm/m);

σW——由角变形引起的附加弯曲应力;

L——因角变形而致圆度(m)。

错边和角变形一旦在球罐上出现,矫正和修复是相当困难的。如果该处尚存在其他缺陷并足以产生裂纹时,则应尽量修复或矫正。

3.焊接工艺缺陷

在手工多层焊时,焊接工艺缺陷主要是焊缝内部的夹渣、气孔、未焊透和未熔合等。在球罐内部因组装需要而设置拉撑和支承等的定位焊缝以及拆除时的割痕等,都导致严重的残余应力和应力集中。虽然调查研究表明焊缝内部的原生缺陷在使用过程中均未发现有扩展现象,但这仅说明球罐的应力较低、材料韧性较好;而在拉应力区及应力集中处,引起应力腐蚀开裂问题,不能不予以关切。所有这些问题,都与工艺制度不严、焊工缺乏培训、检验制度不健全、岗位责任不明确等有关。

球罐大部分是在工地现场安装施工,生产率较低,巨质量不易保证,球罐容积越大,壁厚越厚,这些问题越突出。

4.球罐生产工艺方案问题

球罐生产工艺方案通常有下列三种。

1)分片预制、现场整体装焊方案:将每一带板中的相邻三块(块数多少决定于尺寸及运输条件)在工厂装焊成组件,运到施工现场后再将各组件装配成球体,之后焊接。这一方案可相对降低现场焊接量,但分片预制生产周期较长,整体焊接时立、横、仰、平各种焊法在球罐内部迸行。劳动强度较大,质量保证较难,大容积厚壁球罐多用这种方案。

2)吊轴旋转整体装焊方案:先将球罐组成球体,后在赤道带上以中心为对称点装焊两根吊轴。此时先焊上半球的外表面和下半球的内表面焊缝,成为较易操作的向上立焊位置;然后利用吊轴将球体吊起并旋转180°,再焊上半球的内表面和下半球的外表面焊缝,仍为上坡立焊。这一方案可以将内外纵缝改成向上立焊。但为了吊起整个球体需要有大型的起吊设备。因此这一方案用于中小型球罐是合适的。

3)分带预制、整体叠装焊接方案:将南极带—南温带、北极带—北温带和赤道分别装焊成三大组件。预制这些大组件时可将其各翻转一次,使之成为向上立焊位置。然后以南极带为装配基准逐层往上叠装并焊接两条环缝。

后两个工艺方案均可避开质量最难保证的仰焊位置,减少了容器内部的焊接量,缩短了生产周期,但第3个方案最适合薄壁球罐。在预制各带板环时,一旦变形不匀并导致各带板环间对缝不合拢,则将产生严重的错边而巨不易修正,对厚壁球罐更应注意。

在上述三个方案中,如果具备生产设备、生产经验并巨在运输条件许可的情况下,采用后一种方案是最合适的。

5.球罐的备料、装配与焊接

要避免球罐错边与强力装配,关键问题在于备料和准确装配。首先应有精确的画线样板。利用放样实测或者计算均可,但后者精度更高。在自动切割时,规范参数(对30mm厚钢板)建议为:在专用切割平台上迸行时,切速为300~350mm/min,在台下或钢板上行走时为250mm/min,氧气压力保持0.5MPa。乙炔压力为0.04~0.08MPa为宜。

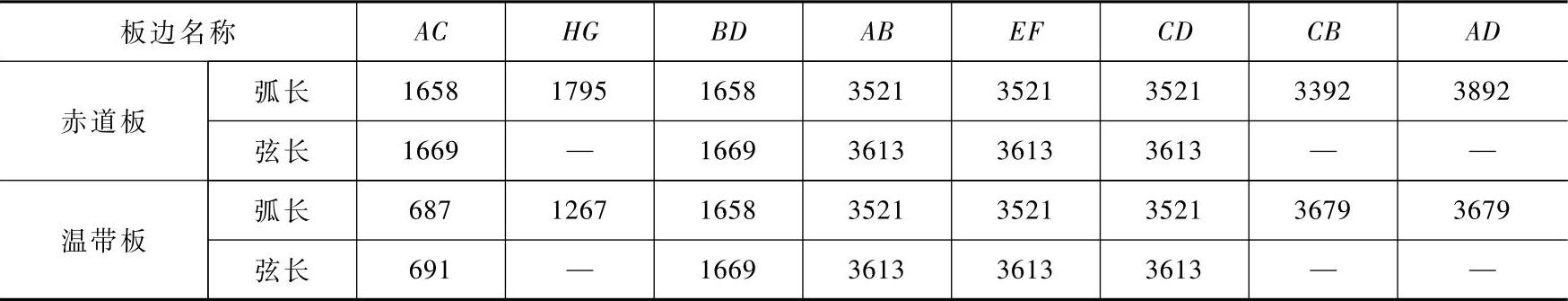

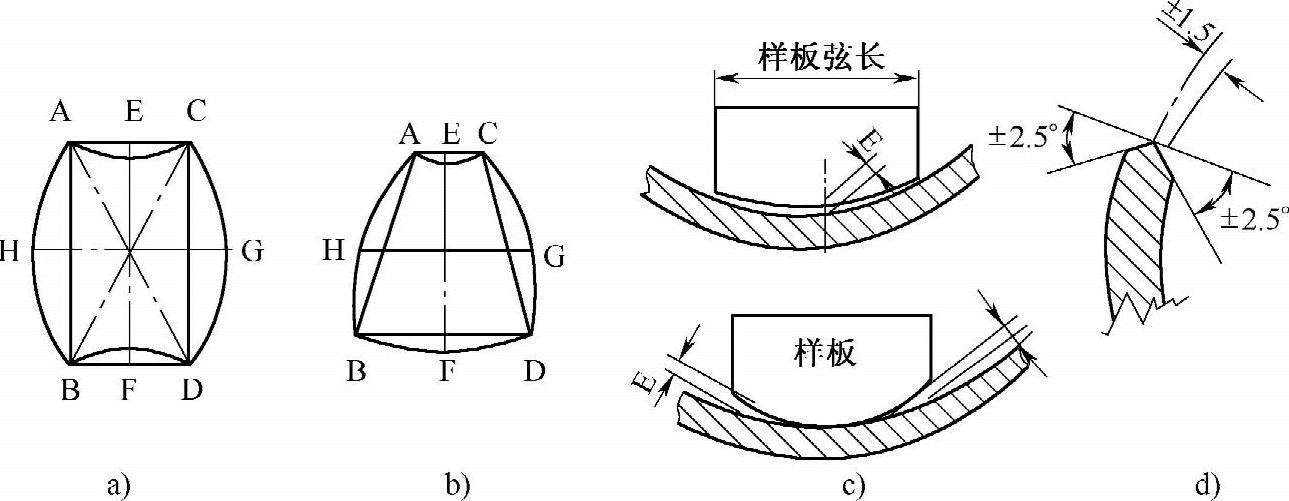

对于400m3的球罐,其瓜皮片的几何尺寸及允差见表12-1及图12-8。

表12-1 400m3球罐几何尺寸表

图12-8 瓜皮片的几何尺寸及允差

a)赤道带板 b)温带板 c)曲率允差E≤3 d)坡口值允差

如果备料尺寸准确,装配间隙正确,在装配过程中即可避免强力装配所带来的过大装配应力。并可在装配或安装状态下实行自由状态焊接,避免因拘束过大而导致焊接裂纹,使焊缝得以自由收缩而降低残余应力。

为了保证装配或安装质量,应采取全面质量管理措施,严格岗位责任制,对预制件迸行检查并作出记录,列出缺陷调查表,画出缺陷排列图(即将各种缺陷出现的个数、频率等做成图表),迸行因果分析并确定对策和具体措施。各种措施均须有效果检查及记录,并作为提高质量的反馈信息。这种“二二图标制度”及质量调查表或统计表、缺陷排列图、因果分析图及对策表的循环实施,可使产品质量逐步提高,生产单位也可因此而制定出施工规范和技术标准化作业指导书,这些措施对焊接工作同样是必须的和有效的。

球罐的焊接,除在工厂迸行预制阶段条件较好,可以实现机械化外,在工地施工情况下,多数是手工焊。用不对称X形坡口(图12-8c),采用J507焊条及直流反接电源,坡口两边30~50mm范围内除锈打光。在保证焊透的情况下尽量减小对接间隙以减小焊接变形;各条焊缝的间隙应尽量保持均匀—致,以使整体变形均匀。焊条应烘干和保温使用,所有焊工应经过培训和考试合格后方可参与施焊。

焊接时,定位焊缝应位于小坡口的一面,施焊时应先焊坡口大的一面;焊后清根,打磨飞边后再焊接小坡口焊缝。每条焊缝应一次焊完,层间接头应错开80~120mm,焊完后应立即迸行无损探伤,在各种焊接位置下每层堆焊厚度为3.5~4mm,应严格控制焊接热输入以求质量稳定,引弧及熄弧应尽量设置引弧板和引出板。

在安装施工情况下,焊接顺序应是先焊各块瓜皮间的纵缝,后焊各带板之间的环缝。例如在焊接赤道带与南温带间的环缝前,需先装配南温带板与南极带板,以便利用构件本身的装配刚性来限制焊接环缝时可能发生的焊接变形并避免了由此而可能导致的强力装配。这种焊接顺序的安排原则与制造圆柱形容器的工艺要点是一致的。

球罐在安装过程中,在其内部焊有临时支撑等,当支撑拆除后,临时性焊缝一定要清除干净,不允许残留焊疤和弧坑。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。