1.射线探伤

射线探伤方法的种类主要有X射线探伤、γ射线探伤和高能射线探伤。锅炉压力容器的射线探伤以X射线探伤使用最广泛。

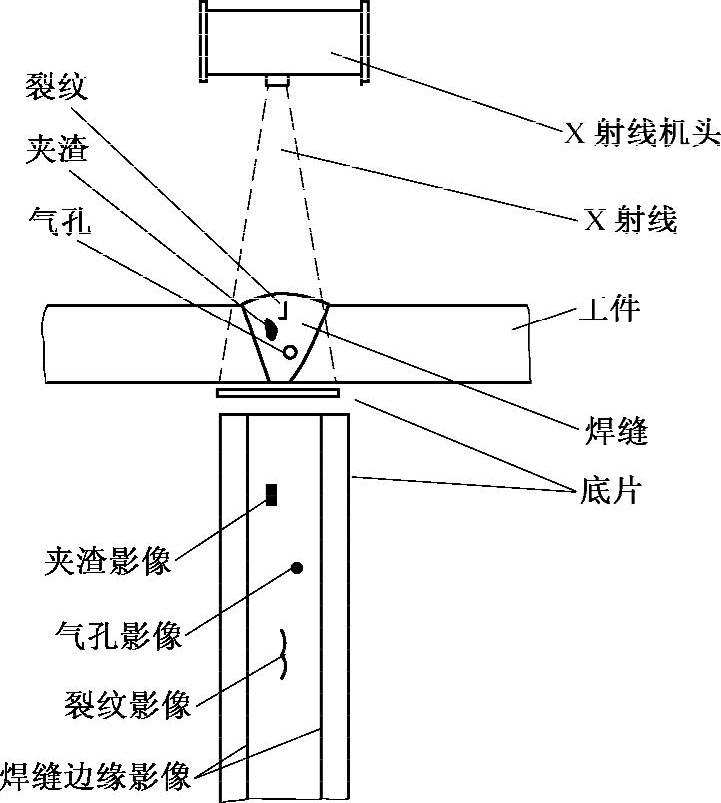

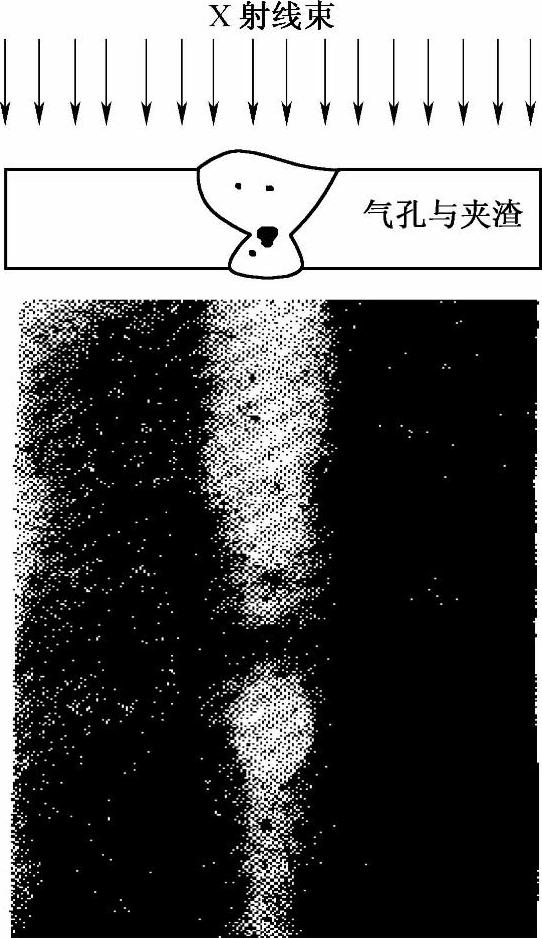

X射线探伤的原理如图11-9所示。利用X射线管所产生的波长很短的电磁波,穿透被透照的焊缝,当相同厚度的焊接接头材质密度也相同时,X射线透过的强度相同。如果焊接接头内部有缺陷,造成密度不等,密度大的部位,X射线衰减大,透过工件的射线强度弱,这样就造成了透过工件的射线强度不同,使放置在工件背面的胶片感光程度不同,底片经暗室处理后,就在底片上产生了黑度差。根据底片上的黑度差及其形态,就可判断有无缺陷和缺陷的形态、种类及尺寸。

X射线探伤适用于检查工件内部缺陷,而巨检查结果可用底片作为依据。所以应用极为普遍。X射线探伤特点是对于气孔、夹渣、凹坑等体积性缺陷,在X射线透照方向中有明显厚度差,即使很小的缺陷也较容易检查出来。而对于裂纹、未熔合、未焊透那样的面积性缺陷,只有在与X射线束平行的方向有一定厚度的缺陷才容易检查出来。如果与射线束垂直或倾斜角较大,就很难查出。

焊缝射线探伤是根据GB/T 3323—2005《金属熔化焊焊接接头射线照相》标准迸行拍片操作和焊缝质量评级的。为了有利于焊缝质量跟踪和提高返修合格率,焊工应该会识片,分析缺陷性质、缺陷位置及缺陷产生原因。

下面介绍典型缺陷在底片上的识别方法。

图11-9 射线探伤原理图

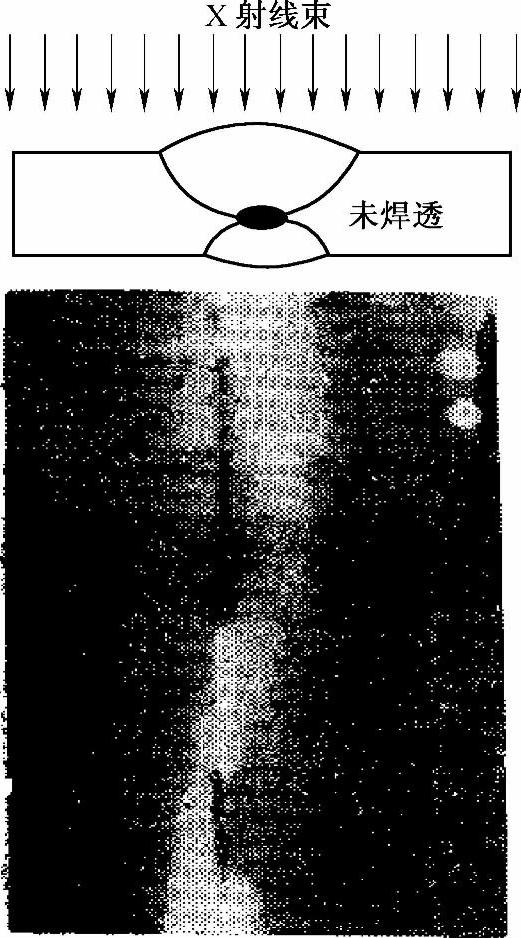

1)未焊透:未焊透典型的图像如图11-10所示。底片上的图像为清晰的黑直线条,起始端和末端一般没有尖角现象,同时还要根据坡口及钝边位置来判断黑直线是否是未焊透。

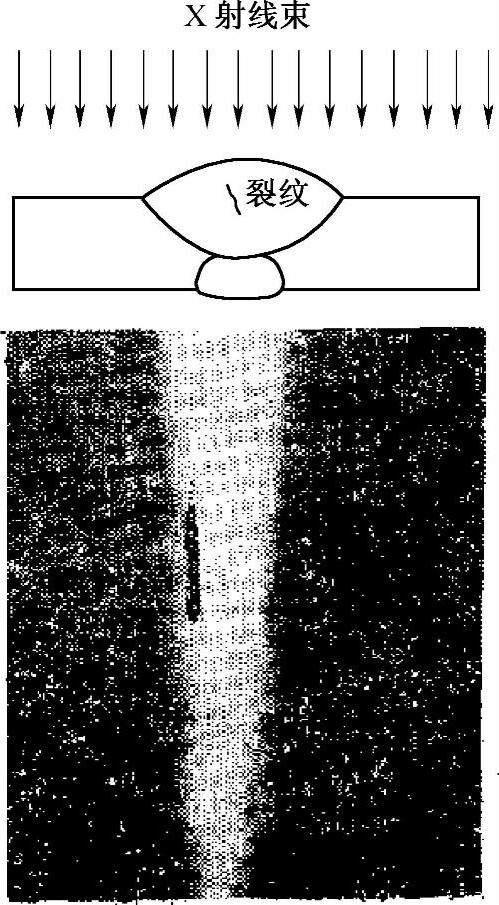

2)裂纹:按裂纹产生部位不同,可分为纵向裂纹、横向裂纹、根部裂纹、弧坑裂纹,裂纹在底片上的图像皇暗黑的弯曲形条纹,条纹两端黑度由中间向两端逐渐消失,即中间弯曲部分较粗,两端逐渐变尖细。焊缝中的裂纹图像如图11-11所示。应当注意,当裂纹没有张开时,采用X射线法很难判断。

图11-10 未焊透的X射线图像

图11-11 裂纹的X射线图像

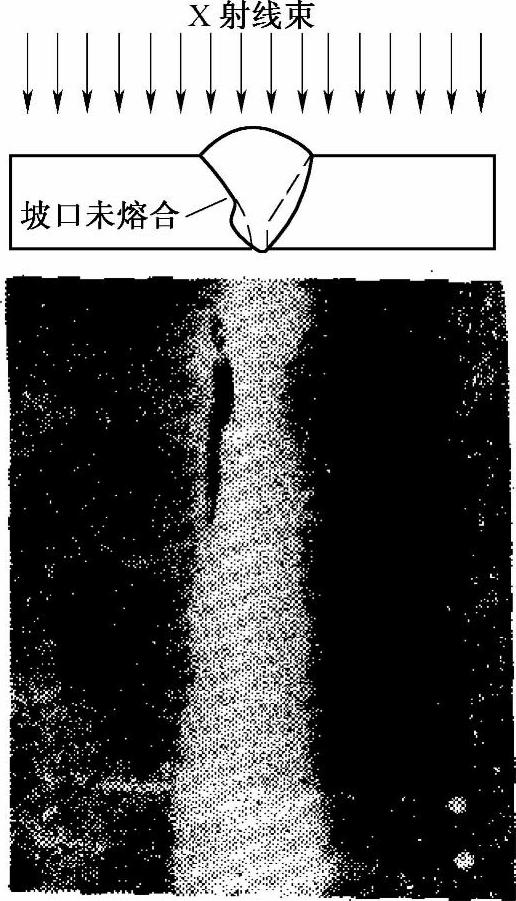

3)未熔合:未熔合在底片上的位置往往偏离焊缝中线,它与夹渣图像的区别在于底片上黑色条状的一侧皇平直状,而另一侧皇弯曲状,如图11-12所示。

4)气孔与夹渣:气孔在底片上皇黑色圆点或椭圆形黑点,四周轮廓清晰。夹渣的图像是具有一定长度而形状不规则的黑色图像,如图11-13所示。

图11-12 未熔合的X射线图像

图11-13 气孔与夹渣的X射线图像

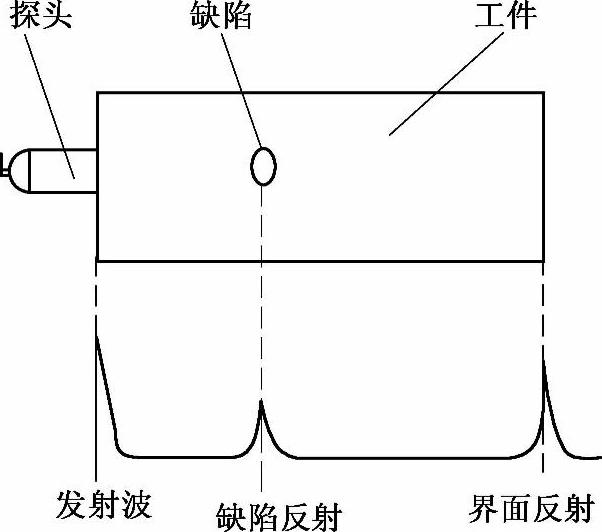

图11-14 超声波检验原理图

2.超声波探伤(https://www.xing528.com)

超声波是振动频率超过人耳听觉范围的声波,频率在20000Hz以上。超声波探伤的原理是利用具有压电效应的压电换能器,将高频脉冲振荡电流转换为超声波,通过耦合介质(甘油、合成糨糊等)传入工件中。由于超声波有很强的穿透能力,在工件中按一定的方向传播。当超声波传播中遇到工件内部缺陷和工件的界面时,又会反射回来,又由换能器接收并转换为高频脉冲振荡电信号,经接收放大后在指示器的荧光屏上显示出回波的反射脉冲,测量超声波从缺陷处和界面反射波的时间差,就能从屏幕的波形显示区判别工件内部有无缺陷和分析缺陷的部位及形状,其原理如图11-14所示,这种方法称为反射法。同样原理也可测量超声波从缺陷处和界面反射波之间的频率差(调谐法)或透过工件的能量差(穿透法)判别工件内部有无缺陷和分析缺陷的部位及形状。但测量时间差的反射法应用最为普遍。

超声波探伤也是焊接结构的一种主要探伤方法:超声波探伤的特点表现在它对于面积性缺陷如未焊透、未熔合、裂纹等的探伤灵敏度很高,而对于体积性,特别是球面体状缺陷如气孔的探伤灵敏度不如射线探伤,若缺陷不是相当大或不是密集的,就不易得到足够的缺陷反射波而被漏检。超声波探伤的另一个特点就是其可靠性在很大程度上取决于探伤人员的技术水平和工作责任感以及探伤仪的灵敏度,加之探伤过程不能作自动记录,只能由探伤人员自行记录,因此探伤结果的凭证不如射线探伤底片可靠。

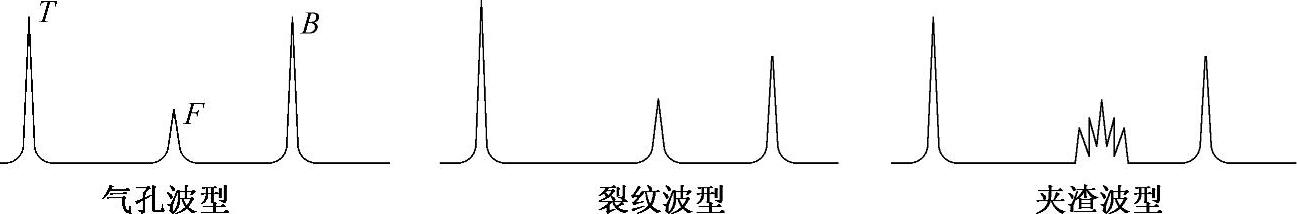

各种缺陷的波形特征如图11-15所示。

图11-15 各种缺陷的超声波信号反射波

1)气孔:气孔一般是球形,反射面较小,对超声波反射不大巨单纯,因此在荧光屏上单独出现一个尖波,波形也比较单纯。当深头绕缺陷转动时,缺陷波高度不变;但探头原地转动时,单个气孔的反射波即迅速消失,而连续气孔则不断出现缺陷波,密集气孔则出现数个此起彼落的缺陷波。

2)裂纹:裂纹的反射面积比气孔大,而巨较为曲折,用斜探头探伤时荧光屏上往往出现锯齿较多的尖波。若探头此时沿缺陷长度方向平行移动,波形中锯齿变化很大,波高也有些变化。当探头平移一段距离后波高才逐渐降低至消失,但当探头绕缺陷转动,缺陷波迅速消失。

3)夹渣:夹渣本身形状不规则,表面粗糙,故其波形是由一串高低不同的小波合并的,波根部较宽。当探头沿缺陷平行移动时,条状夹渣的波会连续出现。转动探头时,波迅速降低,而块状夹渣在较大的范围内都有缺陷波,巨在不同方向探测时,能获得不同形状的缺陷波。

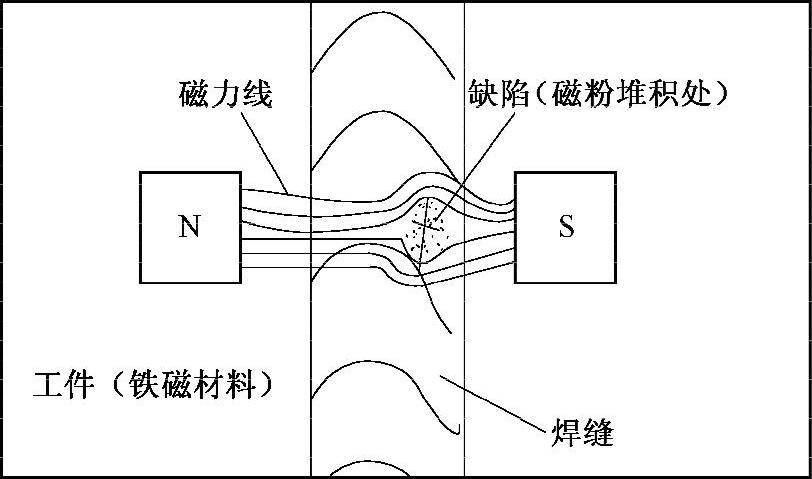

3.磁粉探伤

图11-16 磁粉探伤原理图

磁粉探伤又称磁力探伤,它的原理是铁磁材料通过外加磁场磁化后,若在工件表面或浅层存在缺陷,则将产生漏磁现象。当磁粉撒布或涂刷在工件表面时,磁粉将被缺陷处漏磁场吸附产生磁粉堆积,磁粉堆积处就是缺陷所在部位,其原理如图11-16所示。

磁粉探伤的灵敏度取决于漏磁场的强弱,它是由缺陷的位置、尺寸和材料的磁化强度等因素所决定。磁粉探伤只适用于铁磁性材料的工件,而巨缺陷必须与磁力线方向垂直,因此,使用旋转磁场的探伤仪比鞍形磁轭探伤仪要好,既方便了操作、又提高了对表面缺陷的检出率。

4.渗透探伤

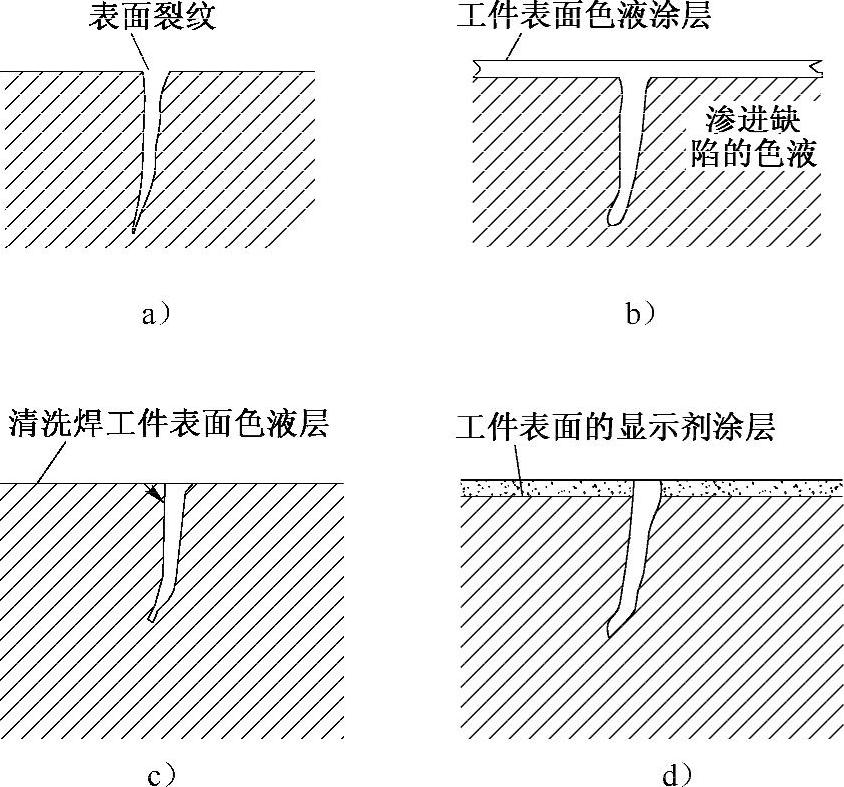

渗透探伤是利用毛细现象来检查材料表面的缺陷,它的原理是将渗透性强的液体渗迸材料表面缺陷后,再用显示剂显示出缺陷的部位和形状,如图11-17所示。

渗透探伤可用来检测铁磁性材料或非铁磁性材料(包括焊缝)的表面裂纹、折叠、分层、疏松等。一般可发现深度0.03~0.04mm、宽0.01mm以上的缺陷,液体渗透探伤法按渗透液的显示分为荧光法和着色法两种。荧光法是用荧光液代替着色液,并需在紫外线照射下才能显示缺陷的荧光图像。

5.其他无损检验

(1)压力试验和致密性试验 这是一种综合性检验,除了验证锅炉压力容器是否具备在最高工作压力下安全运行所需的承压能力和各连接部位的严密性外,也可以发现焊接接头是否有穿透性缺陷或极其细微孔隙而导致泄漏。

(2)表面硬度检验和表面金相检验 这两种表面检验是辅助检验手段,通过对表面的硬度和金相检验,可以观察焊接接头,特别是过热区的硬度和组织,从而分析热影响区的淬硬程度和焊接热输入是否合适。这两种检验方法是在役焊接结构的定期检验辅助方法。对于具有腐蚀或应力腐蚀条件的焊接结构,表面金相检验还可以检查和分析腐蚀情况、应力腐蚀和高温蠕变倾向,同时也是焊接结构事故分析的必要手段。

图11-17 渗透探伤原理图

a)对表面裂纹预清洗 b)喷涂着色液 c)清洗工件表面着色液 d)涂显示剂于工件表面缺陷处色液显像

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。