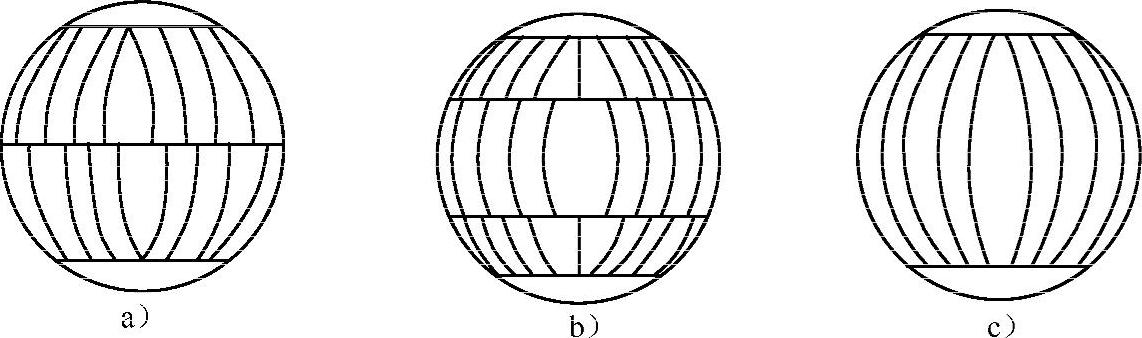

球罐壳可按图9-2下料,其中图9-2a和b板厚可达36mm,球板采用加热压制,然后切边开坡口拼焊,也可多片焊接,即由几块板在工厂拼焊成单元组合板。单元组合板采用双面埋弧焊在专用夹具中水平施焊,也可采用立位强迫成形气体保护焊或电渣焊。图9-2c所示为沿经线长瓣壳板球罐。这种球罐首先将平板接长,用双面埋弧焊拼焊,再按样板下料,然后在专用多轮碾压机上成形。这种长瓣壳板的厚度最大不超过22mm,否则要使用的多轮碾压机结构庞大,造价太高。

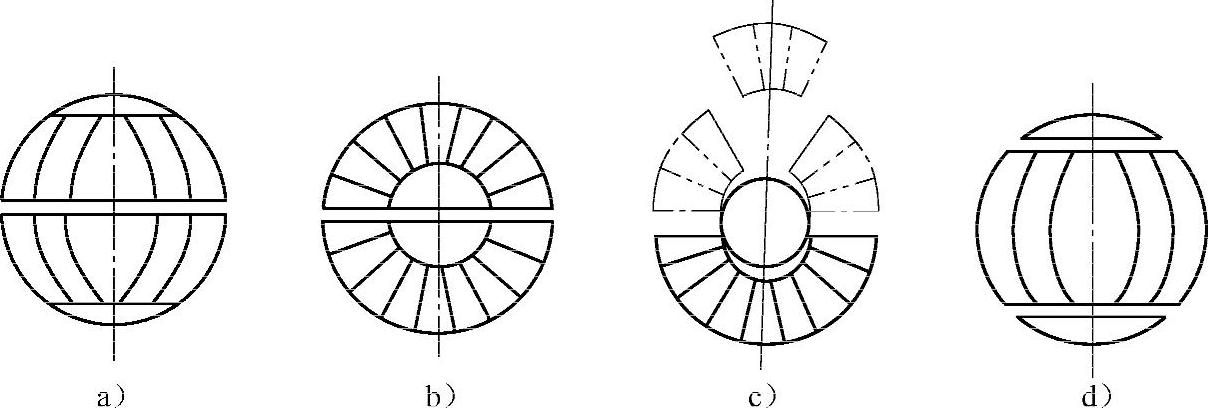

图9-3为球罐壳的安装方案图,其中图9-3a为按纬线分半球方案,图9-3b为按经线分半球方案(极板除外),图9-3c方案把半球壳又分成三个组合单元,图9-3d方案除极板外,球壳仅按经线分成长板壳片。

图9-2 球罐壳的分瓣图

a)半球壳分瓣 b)纬线三分球壳分瓣 c)经线分瓣

图9-3 球罐壳的安装方案图

a)纬线半球 b)经线半球 c)半球三单元组合 d)经线长板(https://www.xing528.com)

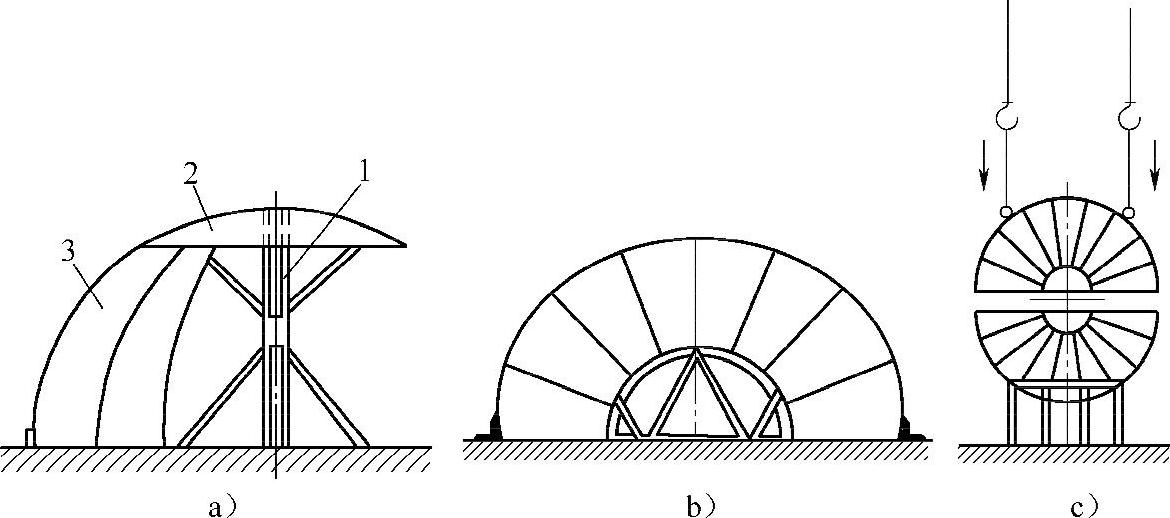

按纬线分半球的安装如图9-4a所示,极板2固定在中心立柱1上,瓣片单元3由两块瓣片装配焊接而成。瓣片单元的安装依靠角钢定位器和极板上的临时定位块定位,两瓣片单元与极板间的对口依靠楔形装配器具保证其对口间隙,防止错边。边装配,边定位,装配成球壳后采用双面埋弧焊施焊;按经线分球方案的装配如图9-4b所示,极板用样框取代,瓣片依次用定位角钢及极板样框上的定位块定位,两个半球装配、定位后。再装配和定位极板。组合单元瓣片的装配定位与图9-4c所示装配方案类同。

图9-4 分瓣半球壳的组装图

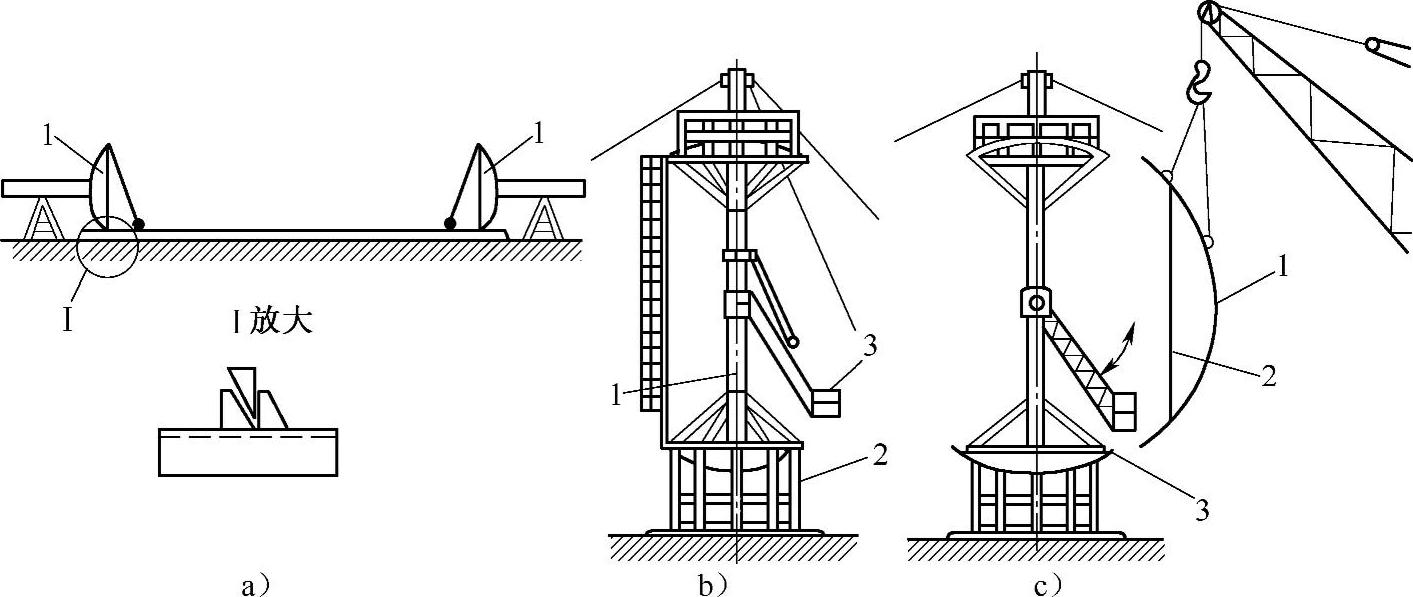

图9-5为长瓣球壳的安装图,如图9-5a所示首先把极板与中心立柱定位焊在一起,为增加极板位置精度,在极板于中心立柱间,树立多根斜支撑,如图9-5b所示。把装配、定位好的球罐极板与中心立柱1安置在刚性支架2上。在中心位置上还配置了既可转动又可升降的工作台3和扶梯,如图9-5c所示。壳瓣的吊装和长瓣球壳单元板安装定位由极板上的临时定位块3来保证。为防止长瓣球壳单元板1的吊装变形并保证球壳形状精度,在其内部装配定位管状支撑杆2,以便临时增加长瓣球壳单元板的刚度。球壳单元板间,板与板间的对口间隙和错边均采用楔形装配夹具保证。球壳装配定位后,再在专用壳体转胎上实施内、外双面埋弧焊。这种装配焊接方案已在2000m3球罐上采用。

图9-5 长瓣球壳的组装圈

长瓣球壳板毛坯件在图9-6a所示多轮碾压机上冷碾成形,该机冷碾成形的最大厚度为22mm。长瓣球壳板的冷碾成形如图9-6b所示,多轮碾压机由5组碾压滚轮组成,毛坯经过多次冷碾成形为球面长瓣。这种冷碾成形形状精度高,只要设备调整完善,成形效率较高,可用于定型球罐壳体专业化批量生产。为了提高工地安装效率,大多在工厂内组成便于运输的单板,其组合单元的装配如图9-6c所示。组合单元板的装配尺寸和形状精度依靠定位挡块和楔形夹紧器、V形铁来保证。批量生产的长瓣球壳组合单元板在刚性样框上送往工地。长瓣球壳组合单元板的对接拼焊装置如图9-6d所示。拼缝采用双面埋弧焊,或强迫成形气体保护焊,或电渣焊完成。采用电渣焊时,焊后组合单元需正火热处理,工艺繁杂、成本增加。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。