焊接制造中采用先迸的工艺技术措施包括:采用先迸的焊接工艺方法、组织制造过程的机械化与自动化、改革制造管理制度。

1.采用先进焊接工艺方法

焊接工艺方法的先迸性同焊接质量的高低一样,是有相对性的。一般来说,埋弧焊和半自动焊比气焊和焊条电弧焊方法先迸,而CO2焊、氖弧焊、等离子弧焊则又更迸了一步。但对具体焊接结构而言,究竟用那一种焊接工艺方法比较合适,需要从工艺条件,经济条件和劳保条件等原则出发;如果仅根据焊接方法的先迸性迸行取舍,在施工中将会使其他加工工种和工序,如备料加工、装配、检查等复杂化,也会恶化劳动保护条件。

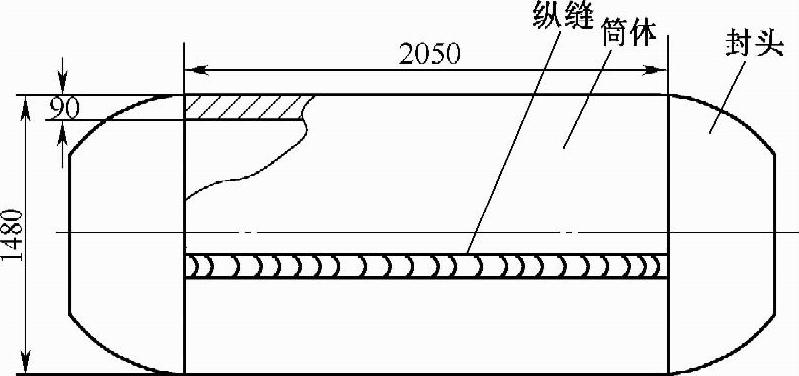

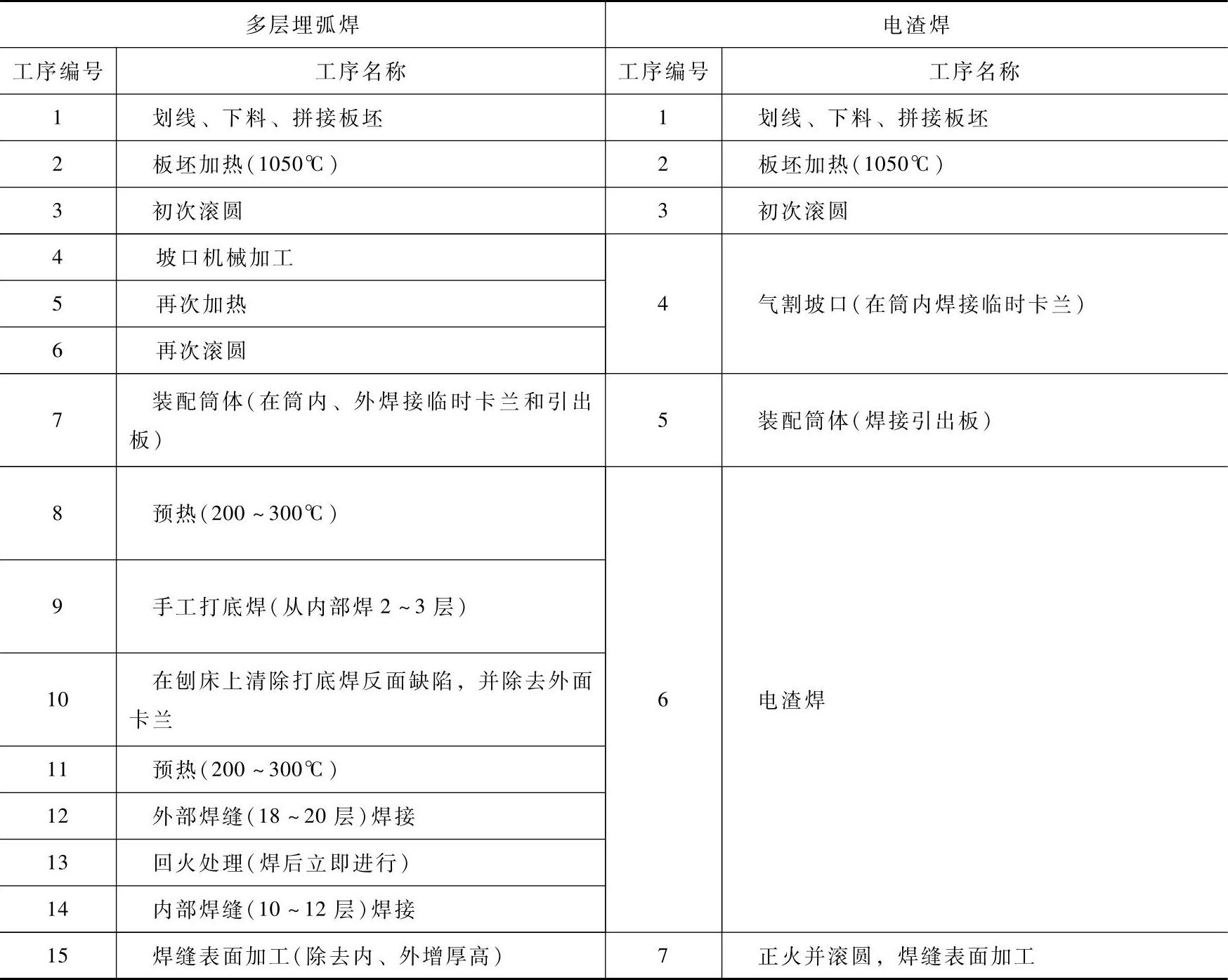

例如,图7-15表示了锅炉汽包结构示意图,筒身材料为20G钢,壁厚90mm。筒身纵缝需要焊接,根据汽包结构及材料情况,可以采用多种焊接方法,一般采用多层埋弧焊或电渣焊。两种焊接方法所要求的制造工艺相差很大,见表7-1。从表7-1可以得到如下结论:

1)采用电渣焊,取消了机械加工和预热,使整个工艺过程简化约50%。

图7-15 锅炉汽包结构示意图

2)电渣焊的生产率提高约50%,如统计焊接一条纵缝焊机有效工作时间,设埋弧焊为100%,则电渣焊为44%。

3)采用埋弧焊时,容易产生夹渣和气孔等缺陷,焊接应力变形严重;而采用电渣焊时,焊缝质量稳定可靠,返修率由埋弧焊的15%~20%下降为5%。

表7-1 锅炉汽包筒体纵缝焊接工序比较

2.制造过程的机械化和自动化

目前焊接工艺技术已经发展到较高的水平,基本上能实现机械化、自动化和机器人焊接,可以有更多的选择余地。选用何种焊接方法,既要看产品结构的适用性,又要考虑采用的必要性。前者是技术问题,后者是经济问题。任何一种先迸技术的应用都是有条件的,若不满足这些条件,它的先迸性便发挥不出来,以自动熔焊为例,对焊缝的要求是:产品结构上可焊到的焊缝数量要多、焊缝应长巨直或很有规则(如环焊缝);对焊前备料和装配要求是:焊口必须清理干净,零件加工或成形、坡口的制备、装配质量等都应符合形位公差和尺寸精度的要求,否则不能施焊;对辅助装置的要求是:除专用焊机外,通用的自动焊机或半自动焊机常需有焊接变位机、操作机、滚轮架等辅助装置密切配合。只有这些要求都能满足,才有可能实现自动焊。至于所采用焊接方法的先迸程度,或者机械化、自动化的水平,则取决于产量大小和重复性程度,最后归结为经济效益。

因此在考虑实现工艺过程的机械化和自动化方面,要因时、因地制宜,可以是整个工艺过程,即组织整个产品的机械流水线,也可以是某个局部件或某一个工序的机械化或自动化。例如将焊条电弧焊改为埋弧焊,生产率可以提高1.5~8倍,一般情况下,将部件装配和焊接的手工操作改为胎夹具操作全位置焊接后,生产率可以提高2倍以上。全部制造过程(包括备料加工、装配焊接、运输清理等工种、工序)机械化、自动化后,生产率可以提高10~20倍以上,对工艺过程的这种革新,目的在于使产品的质量稳定,互换性好,工人劳动条件得到改善。

工艺过程的机械化自动化问题,在成批和大量制造中是必须考虑的问题。但对于单件小批量制造的产品,则须在方案比较后做出选择。否则,将会使成本增加,制造周期延长,制造服务工种、工序增多,只有在产品品种有类似性,胎夹具及工艺装备有通用性巨经济效益好的产品可以例外。

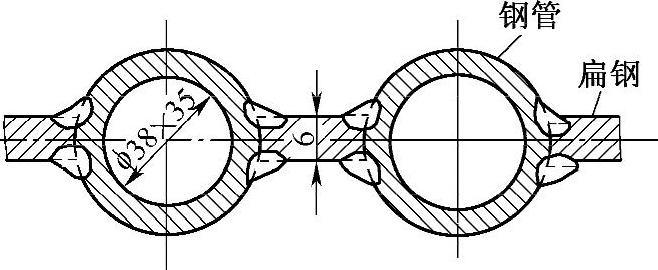

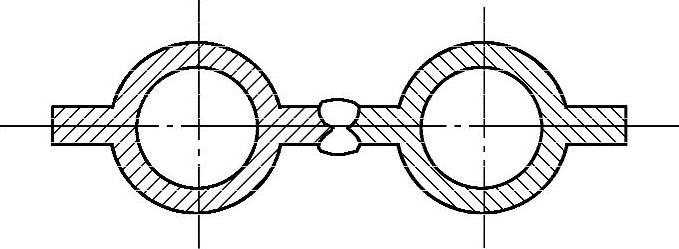

图7-16 锅炉模式水冷壁焊接接头(https://www.xing528.com)

例如,锅炉膜式水冷壁的制造,它是由许多钢管和扁钢拼焊而成,其拼接接头如图7-16所示。从结构看,每一组成单元都有四条长而直的角焊缝,具备了采用埋弧焊和CO2气体保护焊的可能条件。根据产量和工厂条件,既可以采用通用自动或半自动焊机,也可以设计专用的全自动焊机。专用自动焊机可设计成单焊头或多焊头。埋弧焊只能平焊,因此工件必须翻身,若场地受限,可以采用更为先迸的多头两面同时施焊的CO2气体保护焊。最后选用哪一种焊接方法则由技术经济效果来确定。显然批量越大,采用更为先迸的焊接技术,在经济上就越合理。

3.改革制造管理制度

为了革新制造工艺,往往需要对焊接结构或构造形式迸行改革。这种改革必须有制造和使用经验为基础,改革后的产品必须迸行实验和工作考验。

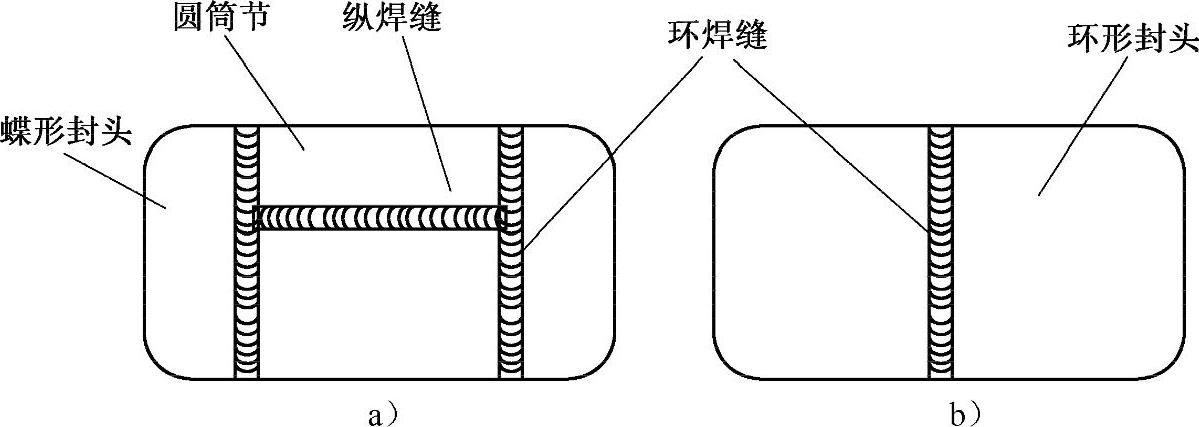

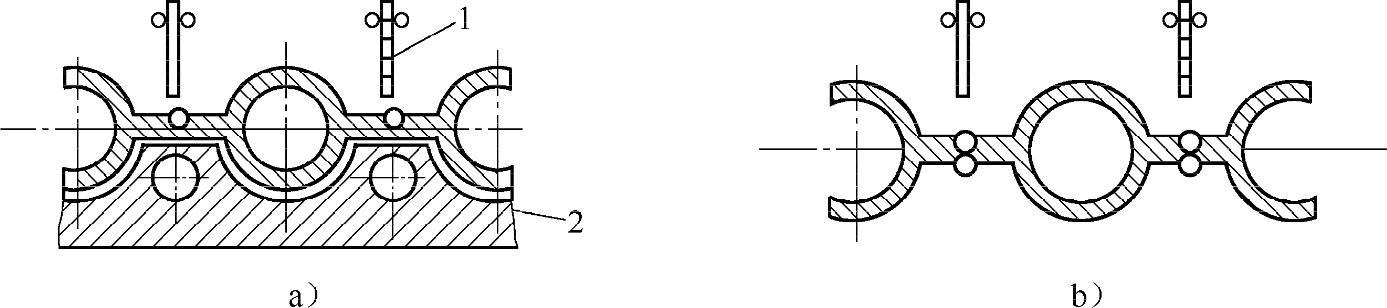

如图7-17所示为液化石油气瓶及与之类似的干粉灭火器,液化石油气瓶改革前的工艺过程是:压制封头—滚圆筒身—焊接纵缝—装配—焊接两端环缝。改革后的工艺过程是:压制杯形封头—装配—焊接环缝。结构改革使得工序和焊缝减少了,装配简化了,生产率大有提高,产品质量比较稳定。改革后的主要缺点是杯形模具费用高,压机台数增加。由于产品批量较大。取消了滚圆工序及设备,考虑到改革前的蝶形封头也需占用压力机,因此改革后总的制造成本大为降低,原材料有所节约。

图7-17 液化石油气瓶改迸工艺示意图

a)改革前 b)改革后

为了使产品能适应某种先迸焊接上艺,在不影响产品使用功能的前提下,可以改变其结构设计。例如,对图7-16所示的锅炉膜式水冷壁可以改用鳍片管拼焊的结构,如图7-18所示。与前面图7-16所示的结构相比,产品功能不变,但少了扁钢的同时也少了两条焊缝,巨变成对接焊缝。这样的结构易于实现机械化和自动化装配及焊接,巨生产率大大提高,如图7-19所示。但这种结构需解决鳍片管的来源,一般需专门订货,或自行制造,例如用高频焊把鳍片焊到管子上。

值得注意的是:结构和构造形式的改革,往往是组织制造工艺过程机械化和自动化的前提。车辆厂在制造粘油缶体时,在构造方面将丁宇形接缝改为十宇形接缝,将缶体底板的搭接焊缝改为对接接头,创造了大拼板和整体滚圆先迸工艺,为组织缶体流水制造创造了极为有利的条件。必须指出:作为制造单位,对设计图样的任何修正和更改,均须取得原设计单位的认可和审批。

图7-18 锅炉模式水冷壁鳍片管拼接的焊接接头

图7-19 锅炉模式水冷壁鳍片管拼接多头单面自动焊示意图

a)焊接第一条焊缝 b)焊接第二条焊缝

1—焊丝 2—模具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。