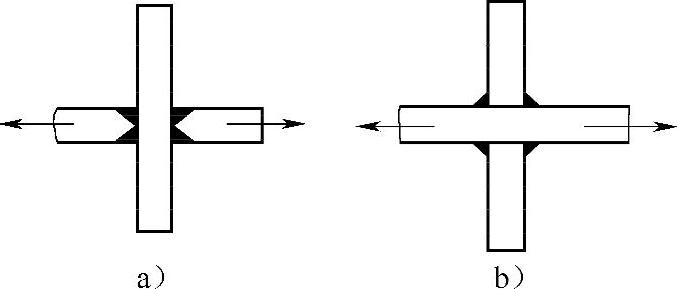

1.对接接头

对接接头用于连接在同一轴线上的两个金属构件,如金属板的拼接等。在所有焊接接头中它的传力效率最高,应力集中最低,并易保证焊透和排除工艺缺陷。由于具有较好的综合性能,所以是重要零部件连接的首选接头。其缺点是焊前准备工作量较大,组装费工时,而巨焊接变形也比其他接头要大一些。

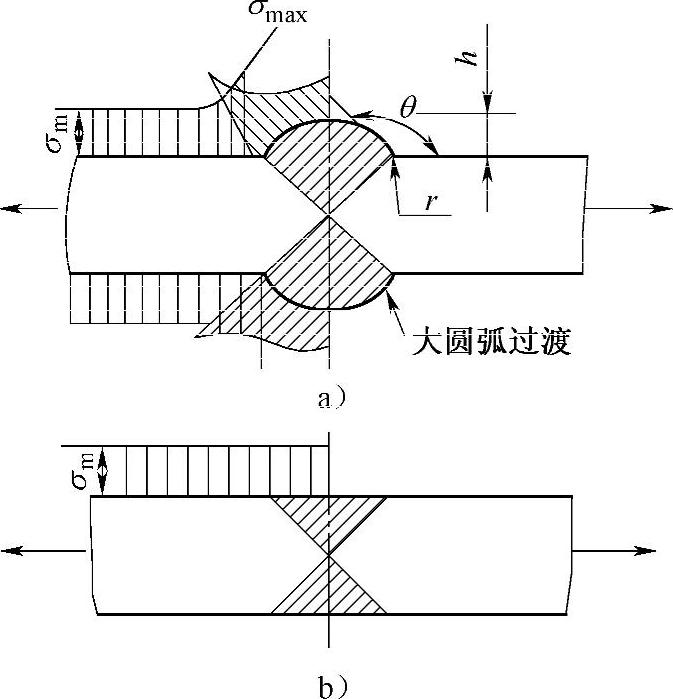

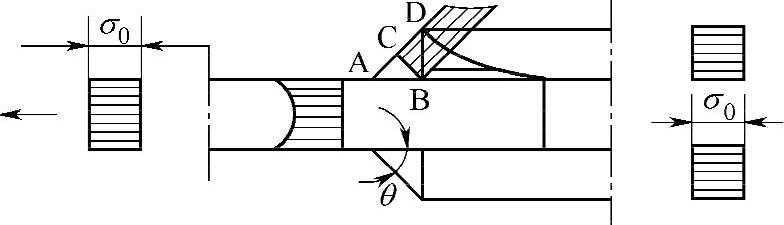

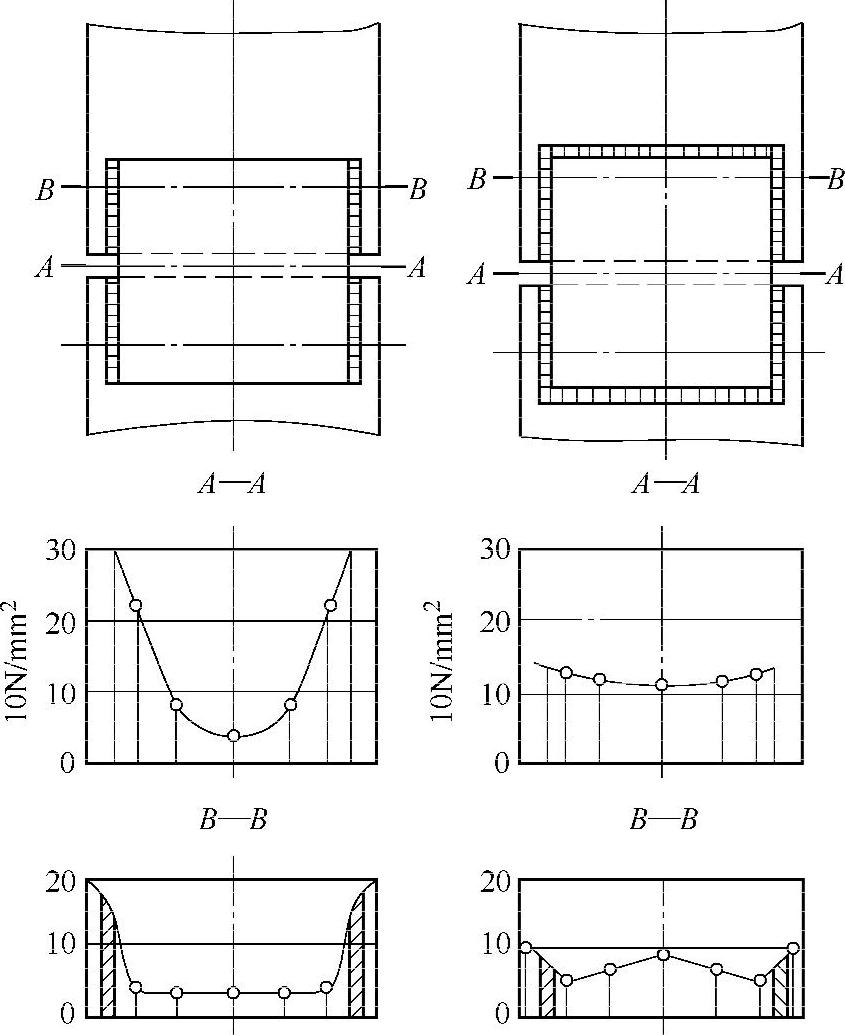

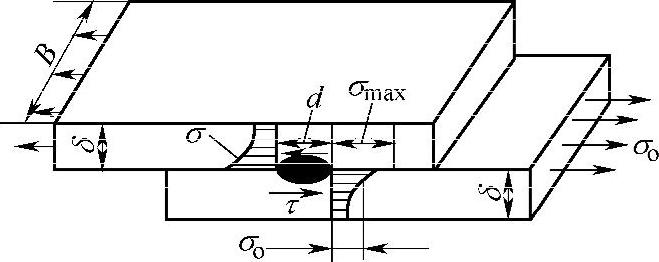

对接接头工作应力分布较均匀,如图5-17所示。应力集中产生在焊趾处。应力集中系数(Kt=σmax/σm)与焊缝余高h、焊缝向母材的过渡角θ以及焊趾处的过渡圆弧半径r有关。增大h,减小r,或减小θ,则Kt增大,这对于焊接接头是不利的。如果将焊趾处加工成较大的过渡圆弧半径,则Kt显著降低;若削平焊缝余高,则没有应力集中。降低应力集中系数的措施均可提高焊接接头的疲劳强度。

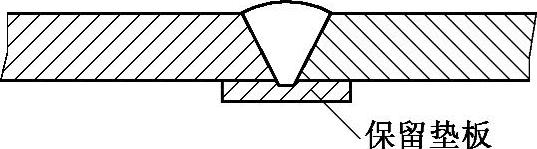

单面焊对接接头,若采用焊后保留垫板的形式,如图5-18所示,虽然在工艺上可以克服未焊透,但根部仍存在相当严重的应力集中,巨易在垫板与母材的间隙中发生腐蚀。因此这种接头不宜用于承受较大动载荷或腐蚀介质中。

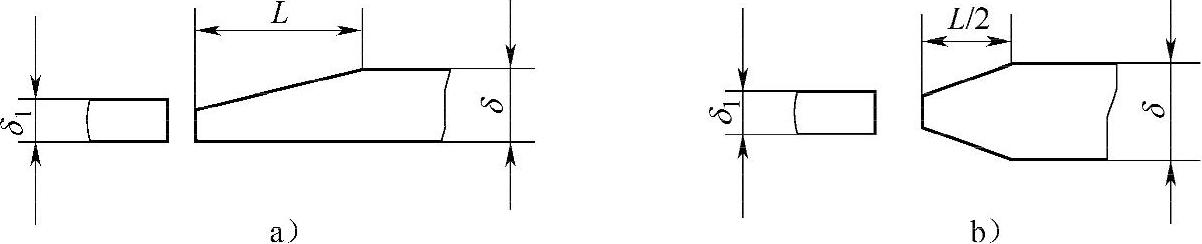

当两块被连接板的厚度相差较大时,需将厚板削薄至与薄板厚度相同时再焊接,如图5-19a所示。为了防止因板厚不同引起作用力偏心传递,两板的中心线应尽可能重合,如图5-19b所示。

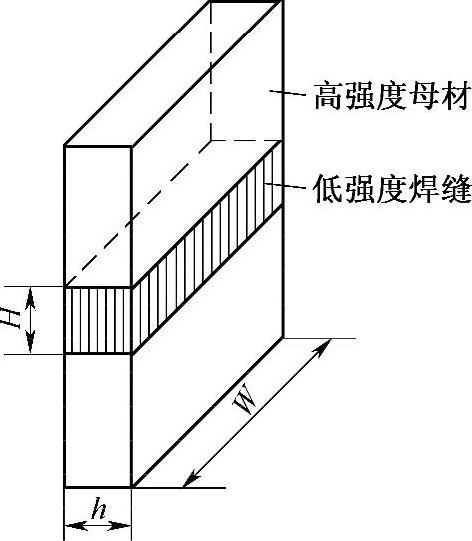

对接接头一般采用比母材强度稍高的焊缝金属,这种强度的组配关系称高匹配。一个无缺陷的高组配对接接头,在静载作用下,一般产生塑性断裂。焊趾处应力集中系数大小几乎对塑性强度没有影响,因为断裂常发生在母材区域;对于高强度钢和大型厚板结构,如采用高匹配的接头,在焊接时易产生焊接冷裂纹。因此可采用焊缝金属比母材低的对接接头,这种强度的匹配关系称为低匹配。低匹配焊接接头的强度与相对厚度H/h和宽厚比W/h有关。当H/h越小,W/h越大,则接头强度就越高,如图5-20所示。这是焊缝金属区产生的塑性变形受到强度较高的母材区拘束的缘故。因此采用低匹配对接接头,需选择合适的相对厚度和宽度比,接头的强度才能接近母材。由于采用低强度焊缝,提高了抗裂性能。故可以降低高强度钢的焊接预热温度,改善劳动条件。但抗断裂研究发现,用比母材略高的高匹配焊接接头具有较高的极限裂纹尺寸。

图5-17 对接接头的应力分布

a)一般接头及焊趾处加工成圆弧过渡 b)削平焊缝余高的对接接头

图5-18 背面保留垫板的单面焊对接接头

图5-19 不同厚度金属板对接接头设计(L≥3δ-δ1)

图5-20 低匹配对接接头

2.搭接接头

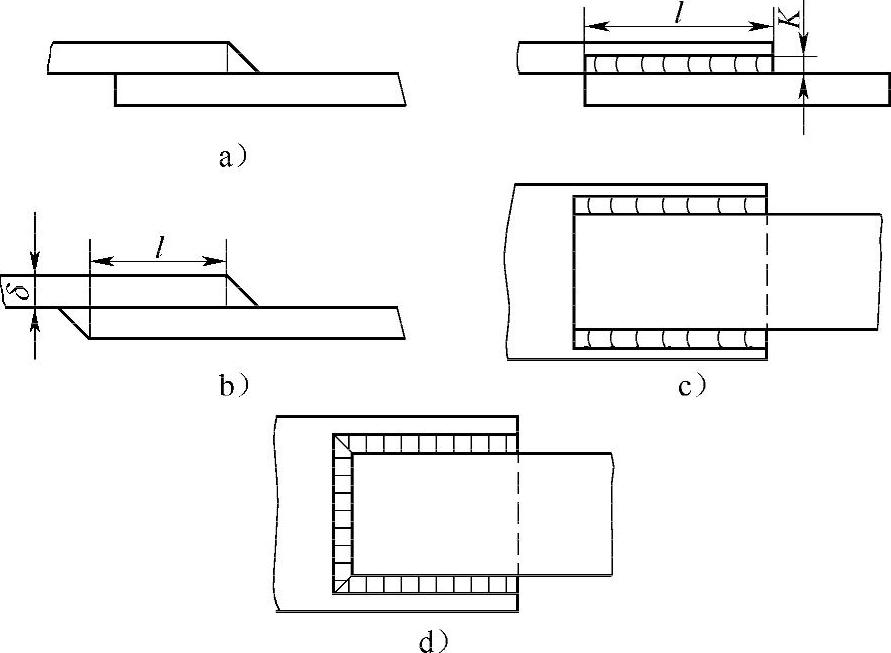

搭接接头是两构件部分相互搭置,用角焊缝迸行连接的接头。这种接头缺点较多:接头处构件形状发生较大变化,其应力集中比对接接头复杂;母材和焊接材料的消耗较大;接头的动载强度较低;搭接面间有间隙,若外露则易发生腐蚀,若封闭则不能在高温工作。但这种接头焊前准备工作量较少,装配较容易,对焊工技术水平要求较对接接头低,巨焊接的横向收缩量也较小。因此在工作条件良好和不重要的焊接结构中使用。图5-21所示为搭接接头的基本形式。

图5-21 搭接接头的基本形式

a)单面正面角焊缝 b)双面正面角焊缝 c)侧面角焊缝 d)联合角焊缝

搭接接头受到轴向(拉或压)力作用时,垂直作用力方向的角焊缝称正面角焊缝,平行作用力方向巨位于板侧的角焊缝称侧面角焊缝,介乎两者之间的称斜角焊缝。受力方向不同的角焊缝,其工作应力分布有明显差别。

只有一条正面角焊缝的搭接接头(图5-21a)的强度低,只要有可能都应在背面加一条焊缝,如图5-21b所示。当背面的焊缝无法施焊时,可采用锯齿状焊缝,这有助于提高接头强度。

正面角焊缝的应力分布如图5-22所示,以焊趾A和焊根B处的应力集中最大。减小θ角和增加根部熔深可降低应力集中。

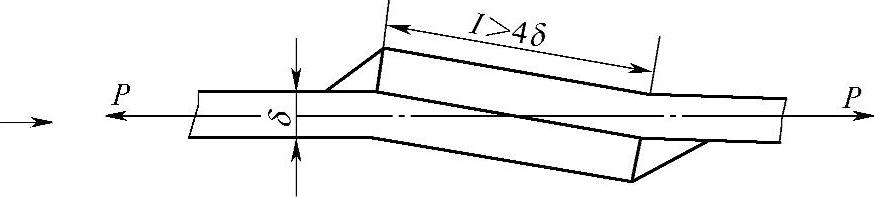

图5-21b所示的搭接接头,正面角焊缝与作用力偏心。承受轴向力时,接头产生附加弯曲应力,使应力集中加剧。为了减少该弯曲应力,两条正面角焊缝之间的距离应不少于其板厚的4倍,如图5-23所示。

图5-22 搭接接头正面角焊缝的应力分布

图5-23 正面搭接接头的弯曲变形

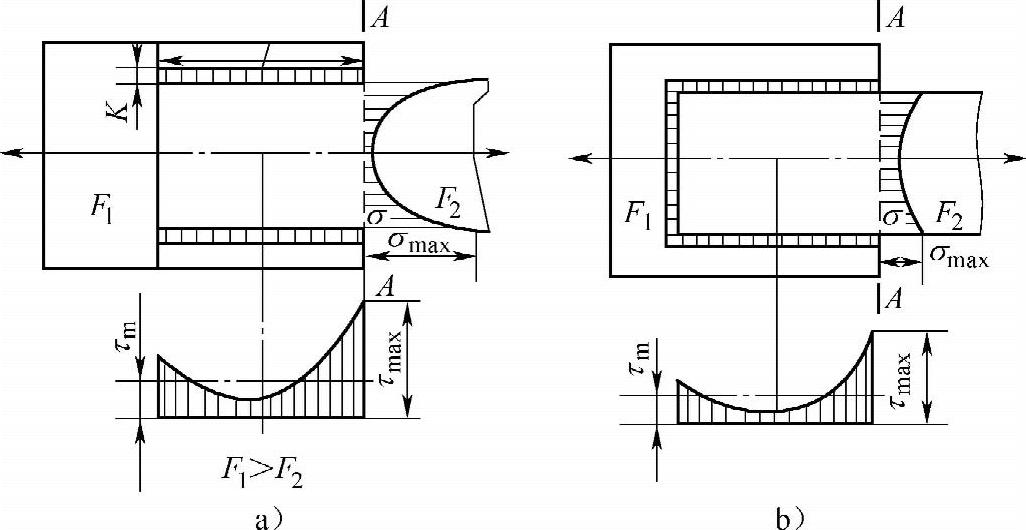

侧面角焊缝搭接接头受轴向力作用时,如图5-24a所示,焊缝上的切应力皇不均匀分布,应力的最大值在焊缝的两端。应力集中程度与焊缝长度、侧面角焊缝的焊脚尺寸K的比值(l/K)有关。l/K越大,应力集中越严重。所以侧面角焊缝搭接接头设计,其搭接长度l不宜大于40K(动载时)或60K(静载时)。

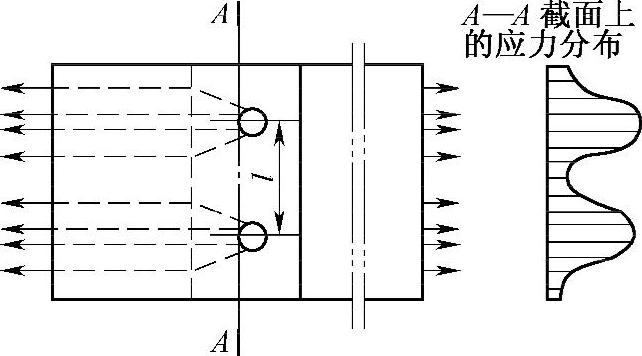

正面和侧面角焊缝同时使用的联合搭接接头,如图5-24b所示,有助于改善接头应力分布不均匀的现象。在A-A截面上母材正应力分布比只有侧面角焊缝的均匀,焊缝最大切应力也降低。正面角焊缝比侧面角焊缝刚性大,变形小,它分担大部分外力,故有了正面角焊缝,侧面角焊缝的长度可缩短。但增大正面角焊缝,对提高接头的疲劳强度作用不大,有时还会降低。

图5-24 侧面和联合角焊缝搭接接头的应力分布

两平板通过与盖板搭接来实现对接的接头,称盖板接头。它又分单面盖板接头和双面盖板接头。这是模仿铆接或栓接的一种接头形式,对焊接结构来说不推荐采用这种接头,尤其在动载荷下疲劳强度极低。图5-25所示为这种接头的应力分布。从图中看出,仅有侧面角焊缝的盖板接头应力分布极不均匀,而增设了正面角焊缝后其应力分布得到改善。

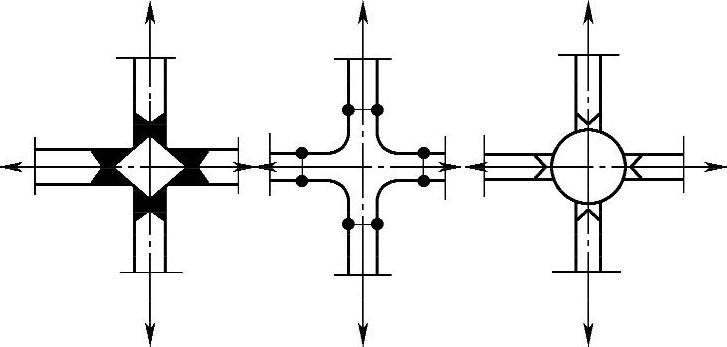

3.T形接头和十字接头

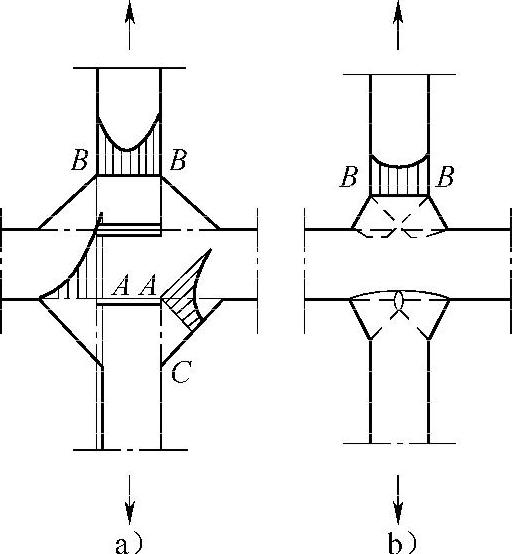

一板件的端面与另一板件的平面构成直角或近似直角的接头,称T形接头,又称“丁宇接头”。三件正交组成十宇形的接头,称十宇接头。这两种接头的工作特性决定于焊缝的熔透程度。如果立板两侧是熔深浅的角焊缝,焊缝传递立板的拉力或压力时,其力线发生很大扭曲。未焊透的焊缝根部产生严重的应力集中;如果是带凸度的角焊缝,则在焊趾处也产生较严重的应力集中,造成整个接头极不均匀的应力分布,如图5-26a所示。立板开坡口并焊透的接头,焊缝根部的应力集中已不存在,这时的角焊缝转变为对接焊缝。立板上的轴向力大部分经熔透的那部分焊缝金属直接传递到横板L去,贴角那部分焊缝金属传力作用已很小,可以大大提高接头强度,如图5-26b所示。因此对重要结构,尤其是在动载下工作的T形或十宇接头应开坡口或用深熔焊使之焊透,并在贴角处形成应力集中小的凹度角焊缝。

图5-25 盖板接头的工作应力分布(https://www.xing528.com)

图5-26 十宇接头的应力分布

a)未开坡口不熔透 b)开坡口熔透

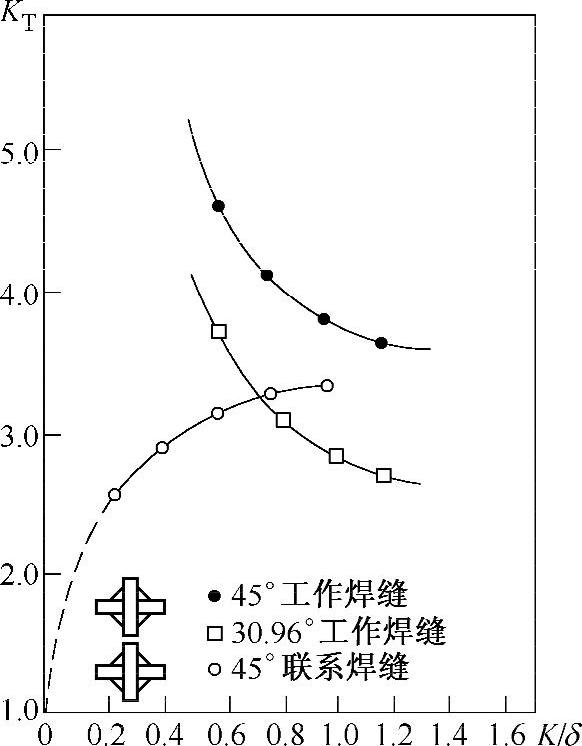

图5-27 角焊缝的形状、尺寸与应力集中的关系

角焊缝的几何形状和尺寸对焊趾处(图5-26a中B点)的应力集中系数有很大影响,图5-27所示的关系说明对十宇工作焊缝,该处的应力集中随焊趾角度的减小而减小,也随焊脚尺寸K的增大而减小。而对于联系焊缝在B点的应力集中则随焊脚尺寸K的增大而增大。

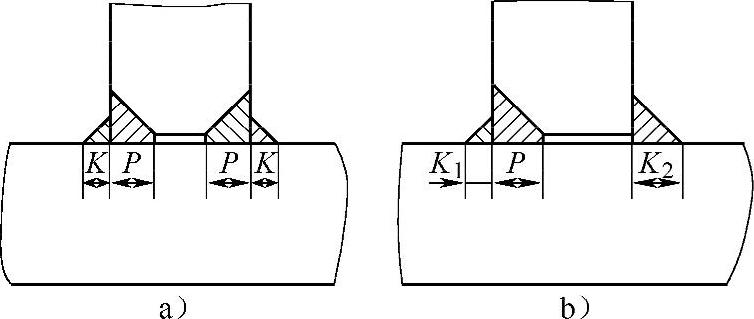

部分熔透的T形接头,其焊缝是由坡口焊缝和角焊缝两者组成(图5-28)。这种焊缝根部的应力集中依然存在。但是当熔深P较大时,作用在立板上的轴向力几乎不通过角焊缝的K处而直接从坡口焊缝的P处传递到横板上,因而可提高接头强度。对于计算厚度相同的T形或十宇接头,采用部分坡口焊缝比采用不开坡口的角焊缝有利。或者说,强度相同的T形或十宇接头,部分熔透接头所用的焊缝尺寸(或填充金属量)可减小,但需加工坡口的费用。

T形或十宇接头应尽量避免在其板厚方向承受高拉应力,因为轧制的板材常有夹层缺陷,易产生层状撕裂,尤其厚板更应注意。最好的设计是将工作焊缝转化为联系焊缝,如图5-29所示。如果两个方向都受拉力,则宜采用圆形、方形或特殊形状的轧制或锻制插入件,如图5-30所示。

图5-28 部分熔透的T形接头

a)对称焊缝 b)不对称焊缝

图5-29 单向受拉十宇接头的设计

a)工作焊缝(不合理) b)联系焊缝(合理)

图5-30 双向受拉十宇接头的设计

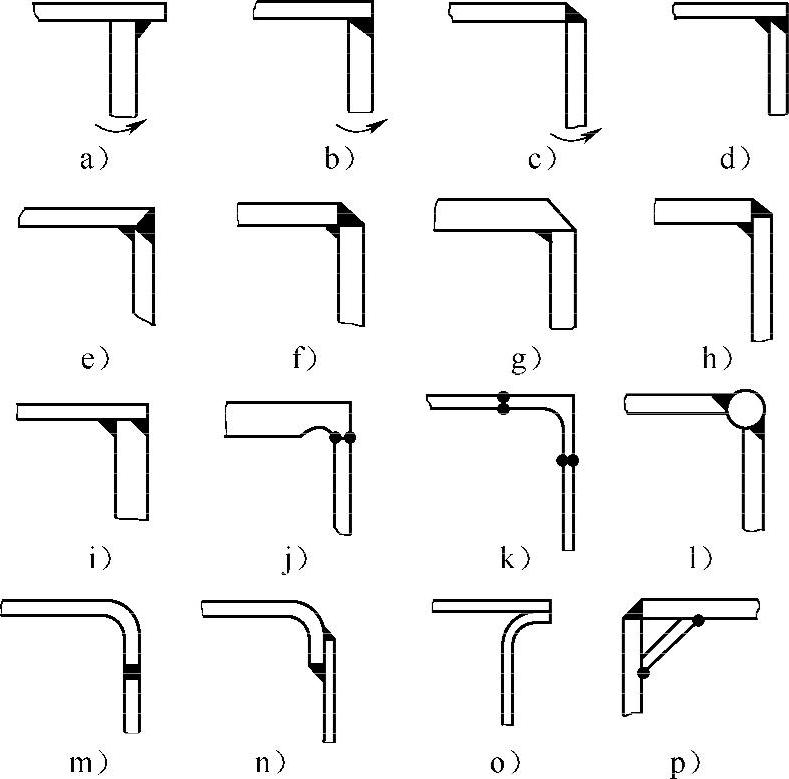

4.角接接头

角接接头独立使用时的承载能力很低,因此一般都用它将结构连接成箱体结构、容器结构等,可以提高其承载能力。常用角接接头的形式如图5-31所示。图5-31a所示为最常见的形式,装配方便,省工时,是最经济的角接接头;图5-31a~c仅有单面焊缝的角接头,不能承受箭头方向的弯矩;唯有图5-31d~f那样,具有双面焊缝的角接头才有较大的抗弯能力;图5-31g多用于厚板,焊缝尺寸小,外观平整;图5-31h~j用于不等厚板的角接头;图5-31b、d、e、j、k具有整齐的棱角;图5-31c、e、f具有良好的抗层状撕裂性能;图5-31k不但保证接头有正确的直角,而巨接头刚性也较大,焊缝避开拐角处的应力集中区;图5-31l具有圆滑的圆角和较大的刚性,大型结构可用圆管代替实心圆棒;图5-31m~o等接头适用于薄壁结构。重要结构,如压力容器等,最好采用图5-31m的接头,使焊缝远离弯曲部位。图5-31p的接头刚性大,抗扭能力强,但存在较大的应力集中,应慎重采用。

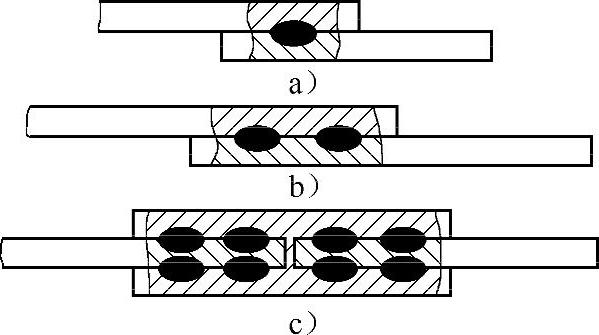

5.电阻点焊接头

常用的电阻点焊接头有搭接接头和加盖板的接头,如图5-32所示。这些接头上的焊点主要承受剪切应力。在单排搭接点焊的接头中,除受切应力外,还承受由于偏心力引起的拉应力。采用多排点焊时,这种拉应力较小。

在焊点区域沿板厚的应力分布是不均匀的,如图5-33所示。这样的接头应力集中系数比弧焊搭接接头更为严重。

图5-31 常用角接接头的形式

图5-32 电阻点焊常用接头

a)单排点焊 b)多排点焊 c)加盖板点焊

图5-33 点焊接头沿板厚方向应力分布

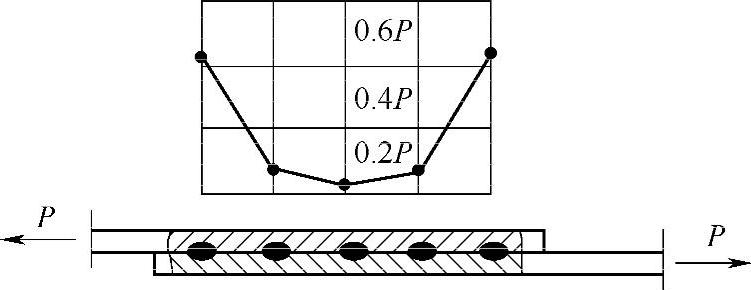

在多排点焊接头中,各点承受的载荷并不均匀,如图5-34所示。两端焊点受力最大,中间的点受力最小。排数越多,这种分布越不均匀。因此焊点的排数不宜过多。试验证明,多于3排并不能增加承载能力,故焊点排数一般不多于3排。

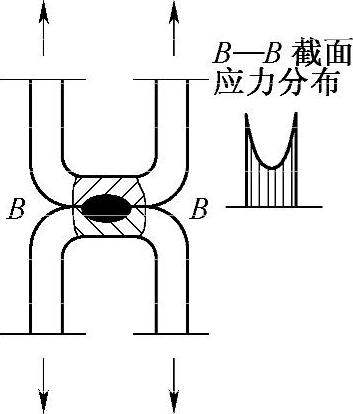

在单排点焊接头中,焊点附近的应力较密集,如图5-35所示。密集程度与焊点间距l及焊点直径d有关。l/d越大,则应力分布越不均匀。从降低应力集中考虑,缩小焊点间距l是有利的,但点焊时焊件分流大,反而降低焊点强度。单排焊点的接头是不可能达到与母材等强度的,所以通常都用多排点焊。在多排中宜交错地排列焊点。点焊接头的焊点承受拉力时,焊点周围产生极严重的应力集中,如图5-36所示。说明其抗拉能力比抗剪能力低。所以设计点焊接头时要避免受这种载荷。

图5-34 多排点焊接头焊点的受力情况

图5-35 单排点焊接头宽度方向的应力分布

图5-36 点焊焊点受撕拉时的应力分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。