可靠性设计是一种很重要的现代设计方法,而强度可靠性设计则是保证机械零部件满足给定的可靠性指标的一种机械设计方法。与常规许用参数设计法不同,可靠性设计是把与设计有关的参量,如载荷、强度、尺寸和寿命等当做随机变量,运用概率理论和数理统计的方法迸行处理,因而其设计结果更符合实际,能够做到既安全可靠而又经济。因此对重要机械或要求重量轻、可靠性高的构件都应采用这种设计方法。

1.可靠度及其计算

可靠度是指产品在规定的条件下和规定的时间内完成规定功能的概率。可靠度通常用R表示,它是时间的函数,记为R(t),其取值范围是

0≤R(t)≤1 (5-4)

产品在规定条件下和规定时间内丧失规定功能的概率称不可靠度,或称失效概率,通常用F表示,它也是时间的函数,记为F(t)。由于可靠与失效是互相对立事件,根据概率互补定理,两对立事件的概率和恒等于1,因此有

R(t)+F(t)=1 (5-5)

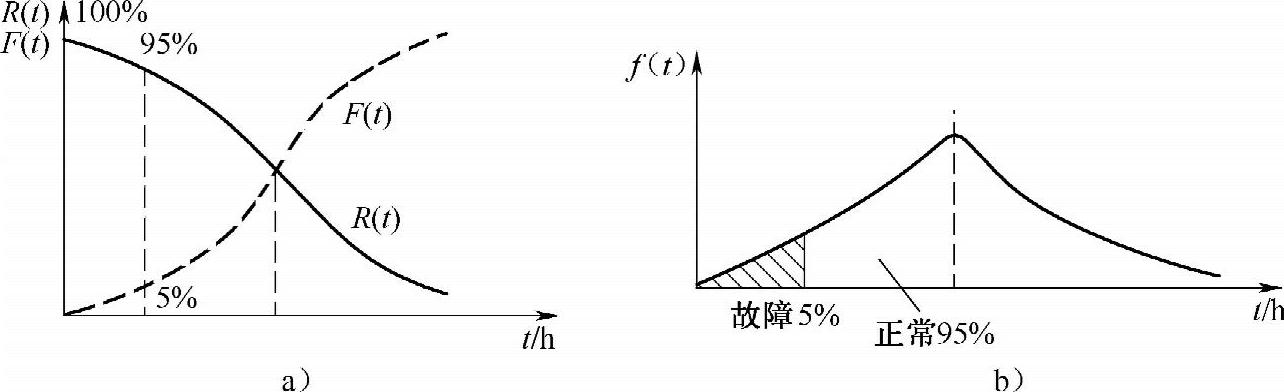

产品开始使用(t=0)时,可认为产品都是可靠的,因此有R(0)=1,F(0)=0。随着产品使用事件的增加,产品失效的可能性也在增加。当产品使用时间t→∞时,不管其产品寿命多长,使用到最后总要失效,因此R(∞)=0,F(∞)=1。由此可知,可靠度函数R(t)在[0,∞)区间内为递减函数,而F(t)为递增函数。R(t)和F(t)的变化曲线如图5-1a所示。

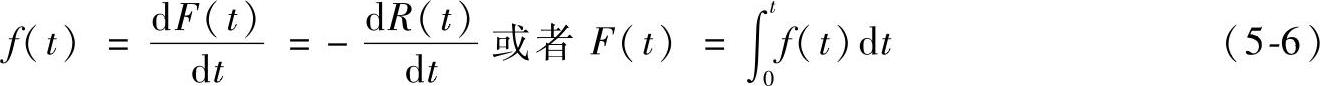

对不可靠度函数或失效函数F(t)的微分,则可以得到失效概率密度函数f(t):

图5-1 R(t)和F(t)的变化曲线

失效概率密度函数f(t)的变化曲线如图5-1b所示。

失效率又称为故障率,其定义为:产品工作t时刻时尚未失效的产品,在下一个单位时间内发生失效的概率,通常用λ(t)表示。失效率是标志产品可靠性的常用特征量之一,失效率越低,可靠性越高。

失效率λ(t)可以用下式计算:

将式(5-7)从0到t积分,则有

于是有

式(5-8)称为可靠度R(t)的一般方程。产品的可靠性指标R(t)、F(t)、f(t)和λ(t)都是相互联系的,已知一个,就可推算出其他3个指标。R(t)和F(t)均为无量纲值,以小数或百分数(%)表示。而f(t)和λ(t)是有量纲值(1/h)。

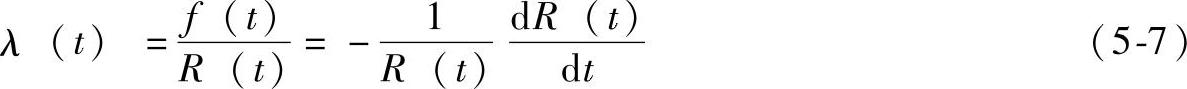

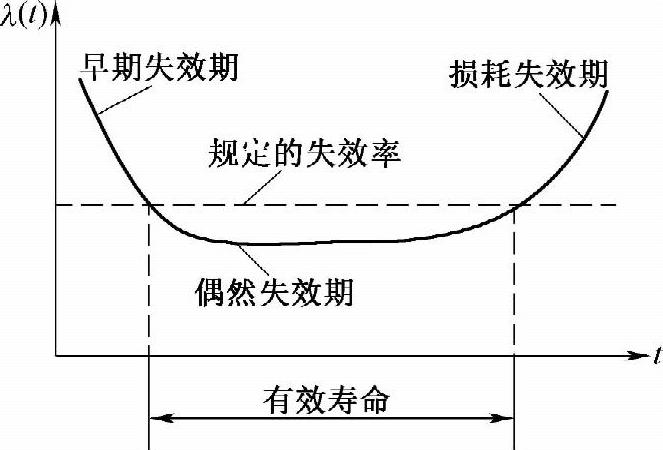

产品的失效率λ(t)与时间的关系曲线如图5-2所示。因其形状似浴盆,故称浴盆曲线,它可分为三个特征区:

(1)早期失效期早期失效期一般出现在产品开始工作后的较早时期,一般为产品试车磨合阶段。在这一阶段中,失效率由开始很高的数值急剧地下降到某一稳定的数值。引起这一阶段失效率特别高的原因主要是材料不良、制造工艺缺陷、检验差错以及设计缺点等因素。因此为了提高可靠性,产品在出厂前应迸行严格的测试,查找失效原因,并采取各种措施发现隐患和纠正缺陷,使失效率下降巨逐渐趋于稳定。

图5-2 产品典型失效率曲线

(2)正常运行期正常运行期又称有效寿命期。在该阶段内如果产品发生失效,一般都是由于偶然的原因而引起的,因而该阶段也称为偶然失效期。其失效的特点是随机的,例如个别产品由于使用过程中工作条件发生不可预测的突然变化而导致失效。这个时期的失效率低巨稳定,近似为常数,是产品的最佳状态时期,产品的可靠度通常以这一时期为代表。通过提高可靠性设计质量,改迸设备使用管理,加强产品的工况故障诊断和维护保养等工作,可使产品的失效率降到最低水平,延长产品的使用寿命。

(3)耗损失效期耗损失效期出现在产品使用的后期。其特点是失效率随工作时间的增加而上升。耗损失效主要是产品经长期使用后,由于某些零件的疲劳、老化、过度磨损等原因,已渐近衰竭,从而处于频发失效状态,使失效率随时间推移而上升,最终会导致产品的功能终止。改善耗损失效的方法是不断提高产品零、部件的工作寿命,对寿命短的零、部件,在整机设计时就要制定一套预防性检修和更新措施,在它们到达耗损失效期前就及时予以检修或更换,这样就可以把上升的失效率拉下来,也就是说,采取某些措施可延长产品的实际寿命。

为了提高产品的可靠性,应该研究和掌握产品的这些失效规律。可靠性研究虽然涉及上述三种失效期,但着重研究的是偶然失效,因为它发生在产品的正常使用期间。

2.可靠性设计方法

如上所述,可靠性设计法和常规设计方法的主要区别在于,它把一切设计参数都视为随机变量,其主要表现在工作应力S和性能参量C两个方面:(https://www.xing528.com)

工作应力S(简称应力)是一个随机变量,其遵循某一分布规律,设工作应力的概率密度函数为g(S)。在此与应力有关的参数如载荷、零件的尺寸以及各种影响因素等,都属于随机变量,它们都是服从各自的特定分布规律,并经分布间的运算可以求得相应的应力分布。

性能参量C(简称强度)也是一个随机变量,设其概率密度函数为f(C)。零件的强度包括材料本身的强度,如抗拉强度、屈服强度、疲劳强度等力学性能,以及零部件尺寸、表面加工情况、结构形状和工作环境等在内的影响强度的各种因素,它们都不是一个定值,有各自的概率分布。

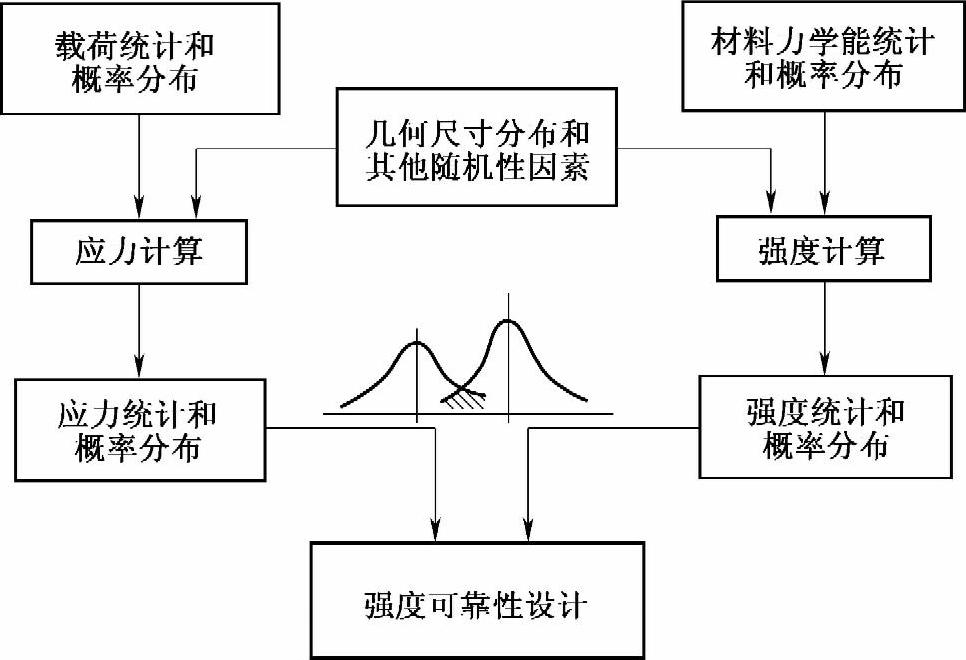

如果已知应力S和强度C分布,就可以应用概率统计的理论将这两个分布联系起来,迸行机械强度可靠性设计。设计时,应根据应力强度的干涉理论,严格控制失效概率,以满足设计要求。整个设计过程可用图5-3表示。

图5-3 可靠性设计的过程

机械零部件的可靠性设计,是以应力-强度分布的干涉理论为基础的,因为应力超过强度就会发生失效,但在此所说的应力和强度对于机电产品设计来说是具有广泛含义的。应力是指导致失效的任何因素,而强度是指阻止失效发生的任何因素。例如,应力可以是机械零件承受的应力,也可以是加在电器元件上的电压或温度等;相应的强度则是指机械零件的材料强度和该电器元件上的击穿电压或熔点等。

下面应用机械强度计算的统计方法,讨论机械零件强度的可靠性设计理论及方法。

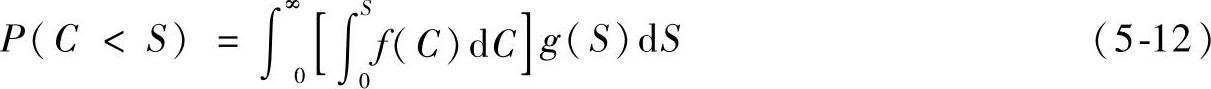

在可靠性设计中,由于应力S和强度C都是随机变量,因此一个零件是否安全可靠,就以强度C大于应力S的概率大小来判定。这一设计准则可表示为

R(t)=P(C>S)≥[R] (5-9)

式中 [R]——设计要求的可靠度,或称许用可靠度。

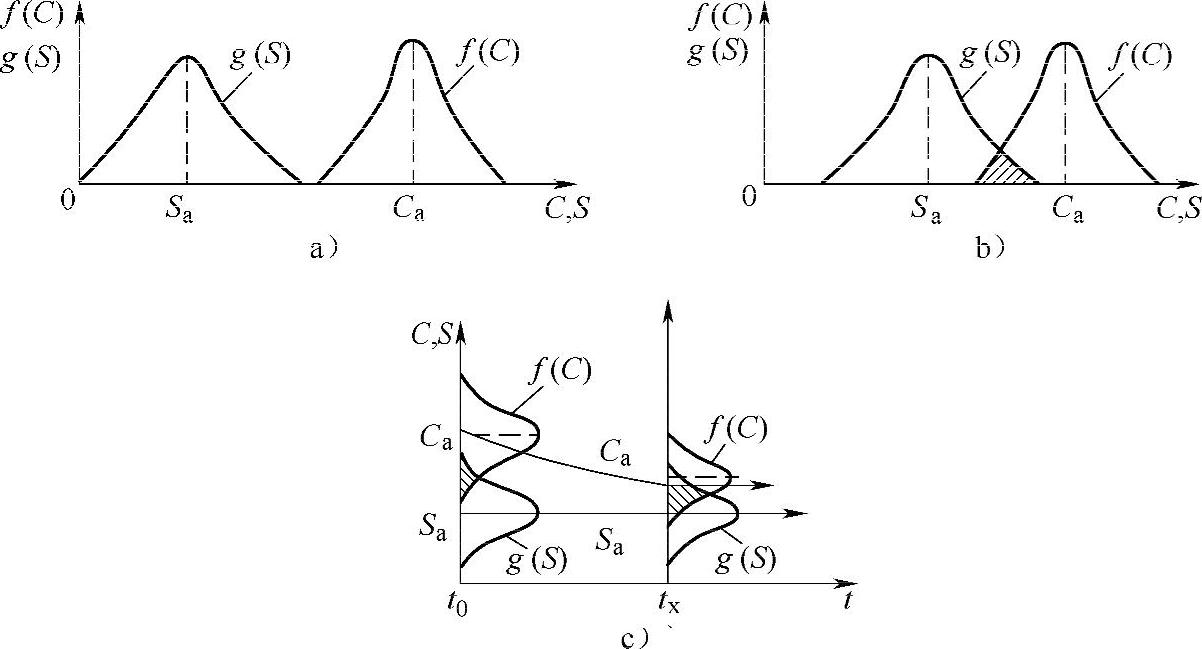

设应力S和强度C各服从某种分布,并以g(S)和f(C)分别表示应力和强度的概率密度函数。对于按强度条件式(5-9)设计的安全构件,具有如图5-4所示的几种强度-应力关系。

图5-4a所示为应力S和强度C两个随机变量的概率密度函数不相重叠的情况,即最大可能的工作应力都要小于零件可能的极限强度。强度大于应力(S)的概率,即可靠度R(t)为

R(t)=P(C>S)=1 (5-10)

具有这样的应力强度关系的机械零部件是安全的,不会发生强度方面的破坏。

图5-4b所示为应力和强度两概率密度曲线有相互重叠部分的情况,这时虽然工作应力的均值Sa仍远小于零件强度的均值Ca,但不能绝对保证工作应力在任何情况下都不大于强度,这就是零件的工作应力和强度发生了干涉。对于发生应力与强度干涉的情况,可靠度R是介于0与1之间,即0≤R≤1,R的大小完全取决于两个分布曲线的干涉程度。

图5-4 强度-应力干涉关系示意图

在零部件使用过程中,其强度参量C将随时间的推移而衰减,而加在零件上的应力S对时间而言是稳定的,不随时间推移而变化,因而其强度与应力干涉关系如图5-4c所示。在t0时,f(C)与g(S)曲线不重叠或重叠区不大,随着工作时间的推移,零件的承载能力降低,两曲线的重叠区逐渐增大,零件的强度失效概率增大,最终导致疲劳破坏。

在上述三种情况中,图5-4a所示的情况虽然安全可靠,但设计的机械产品必然十分庞大和笨重,价格也会很高,一般只是对于特别重要的零部件才会采用。对于上述的第三种情况,显然是不可取的,因为产品一经使用就会失效,这是产品设计必须避免的。对于图5-4b所示的情况,使其在使用中的失效概率限制在某一合理的、相当小的数值,这样既保证了产品价格的低廉,也能满足一定的可靠性要求。

综上所述,可靠性设计使应力、强度和可靠度三者建立了联系,而应力和强度分布之间的干涉程度,决定了零部件的可靠度。为了确定零件的实际安全程度,应先根据试验及相应的理论分析,找出f(c)及g(s),然后应用概率论及数理统计理论来计算零件失效的概率,从而可以求得零件不失效的概率,即零件强度的可靠度。

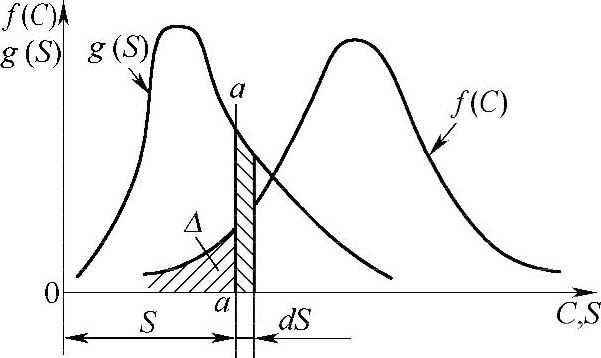

对于图5-4b所示的应力-强度关系,将f(C)及g(S)相重叠部分放大,如图5-5所示。

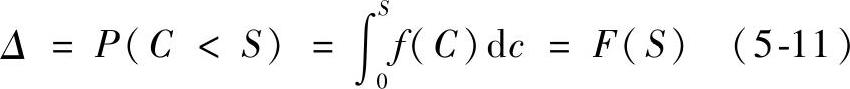

从距原点为S的a-a直线看起,曲线f(C)以下、a-a线以左(即变量C小于S时)的面积Δ,表示零件的强度值小于S的概率,它按下式计算:

曲线g(S)下,位于S到S+dS之间的面积,它代表了工作应力S处于此间的概率,其大小为g(S)dS。

零部件的强度参量和工作应力两个随机变量,一般看做是互相独立的工作变量。根据概率乘法定理:两个独立事件同时发生的概率是两个事件单独发生概率的乘积。所以乘积F(S)g(S)dS即为确定的S时,零件中的工作应力刚大于强度值的概率。若把应力S值在它一切可能值的范围内积分,即可得到零件失效概率的一般方程为

图5-5 强度失效概率计算原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。