焊接残余应力与焊接残余变形同时产生并存在于焊接结构中。然而焊接残余应力并不像焊接变形那样直观,一眼就能看出来,而是必须通过专门仪器才能测知它的存在及其分布情况。

一般情况下,焊接结构中的残余应力状态总是三维的。通常将沿焊缝方向的应力定义为纵向残余应力,用σx表示;垂直于焊缝方向的应力定义为横向残余应力,用σy表示;沿板厚方向的应力定义为板厚应力,用σz表示。残余应力的大小和分布受焊接热输入、材料性能、板厚及焊接工艺因素的影响,下面只讨论几种典型结构的情况。

1.平板对接接头

当一个方向的应力相对于其他两个方向很小时,就可以被忽略,从而可以简化为两维问题。如在结构的板厚不大(h<20mm)的常规焊接结构中,可以忽略板厚方向的应力,因此残余应力的分布可以看成是两维的。

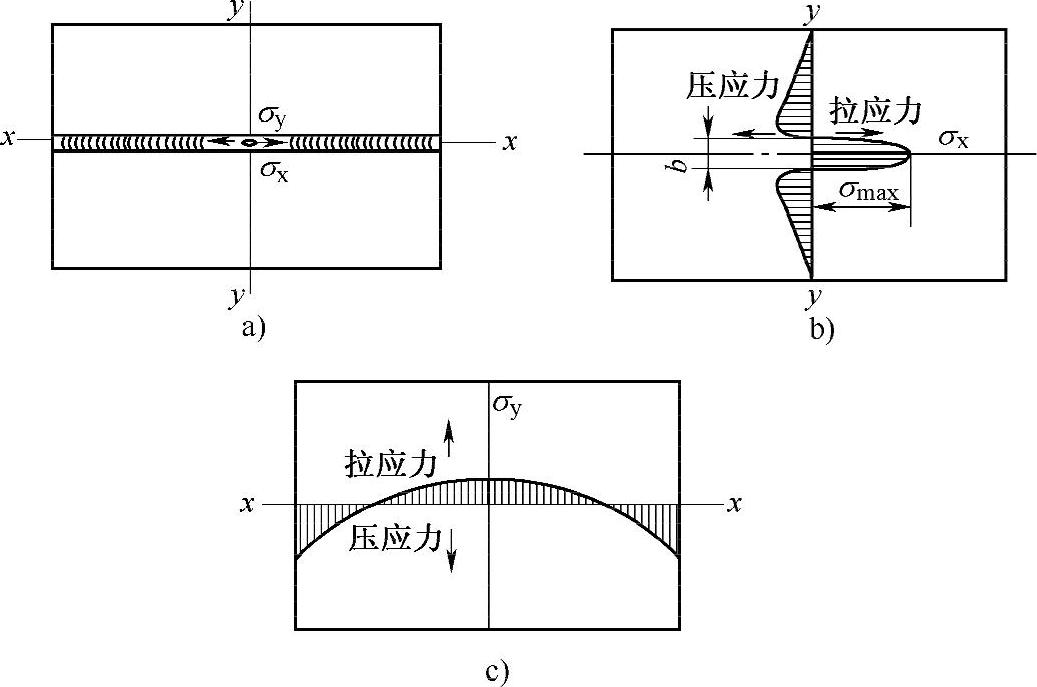

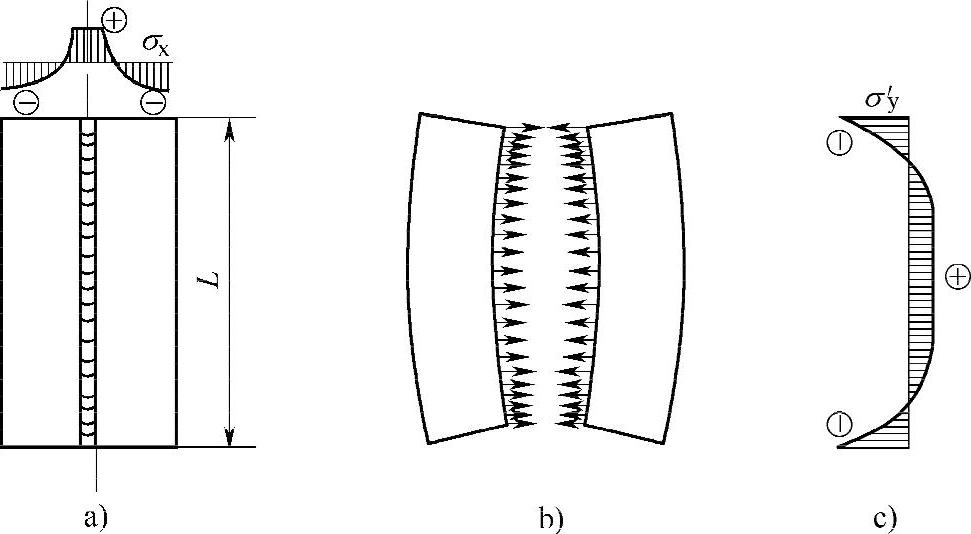

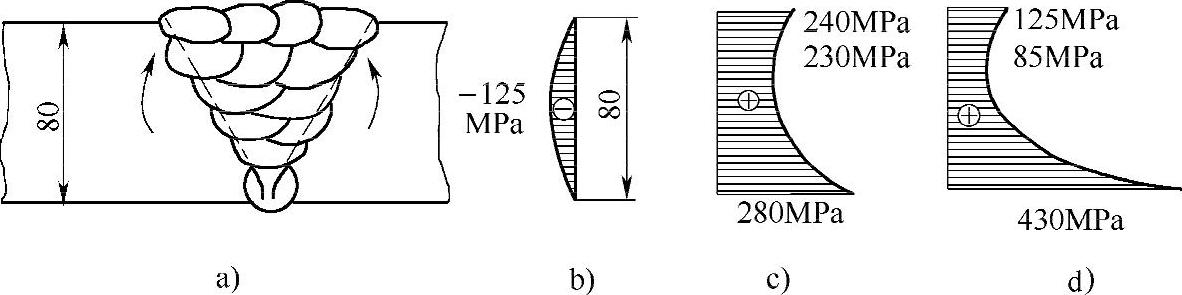

图4-19为薄板对接接头的残余应力典型分布。图4-19b表示在y-y截面上残余应力σx的分布。其特点是在焊缝附近区域产生高值拉应力,这些应力急剧减小并在等于焊缝金属宽度的几倍距离处变成压应力。应力分布的特点用下面两个参数表示:最大应力σmax和残余拉应力区宽度b。在低碳钢工件内,最大残余应力σmax通常等于焊缝金属的屈服点。图4-19c表示沿焊缝长度方向上横向残余应力σy的分布。在接头中部产生较低的拉应力,在接头两端为压应力。

图4-19 对接焊缝残余应力的典型分布

a)对接焊缝 b)沿yy轴的σx分布 c)沿xx轴的σy分布

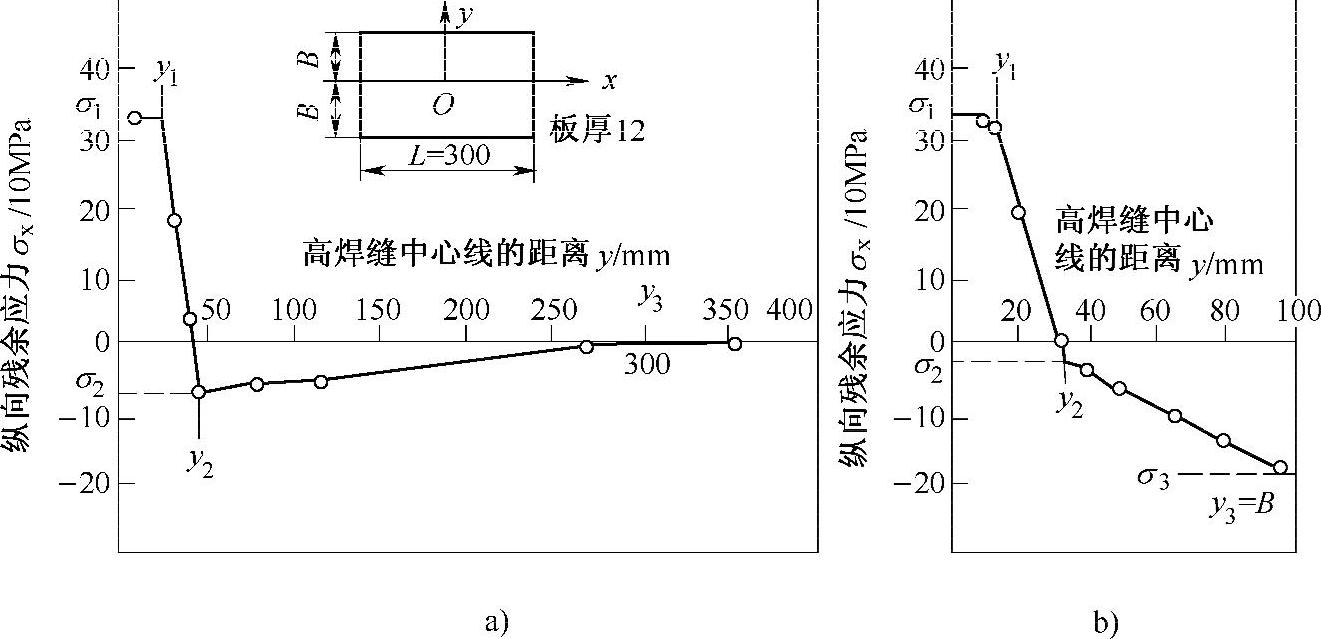

(1)纵向残余应力纵向残余应力是由焊接所产生的不协调应变和焊缝冷却时在纵向的收缩引起的。采用试验和数值计算的方法,对低碳钢板对接焊缝纵向残余应力分布的研究结果表明对接接头中的纵向残余应力分布在长焊缝时按被焊工件的板宽不同可分为图4-20a、b两类,残余应力的分布可由三个应力值σ1、σ2、σ3和三个位置坐标y1、y2、y3决定。对于热循环过程中相变影响较小的材料(低碳钢、490MP级高强度钢)的残余应力计算参数值见表4-2,有如下特点。

图4-20 低碳钢对接接头(CO2保护焊焊接热输入138.6kJ/cm)的纵向残余应力分布

a)板宽B=400mm(θav=0.26℃,θcr=320℃) b)板宽B=100mm(θav=1.95℃,θcr=2400℃)

1)残余应力σ1、σ2、σ3与焊接热输入无关,而与室温屈服点σs成正比。

2)在加热很宽的板件内(θav≤1/3θcr),位置坐标y1、y2、y3与焊接热输入成正比,焊接热输入越大,产生的残余应力范围越宽。其中参数:θav为板的平均温升;θcr为临界温度,即热循环过程中不产生塑性变形的温度上限。

3)在加热很窄的板件中,位置坐标y1、y2、y3实际上与焊接热输入没有关系,而与板宽B成正比。

4)板的两个端面附近的纵向残余应力σx由于端面效应,要比表4-2中所示的数值小些。出现端面效应的范围取决于y3值,对于加热宽度较大的板大约为(0.5~1)y3,对于加热较窄的板,大约为(1~2)B。

5)在通常的预热温度范围内(200℃以下),板的预热温度对残余应力分布几乎没有影响。

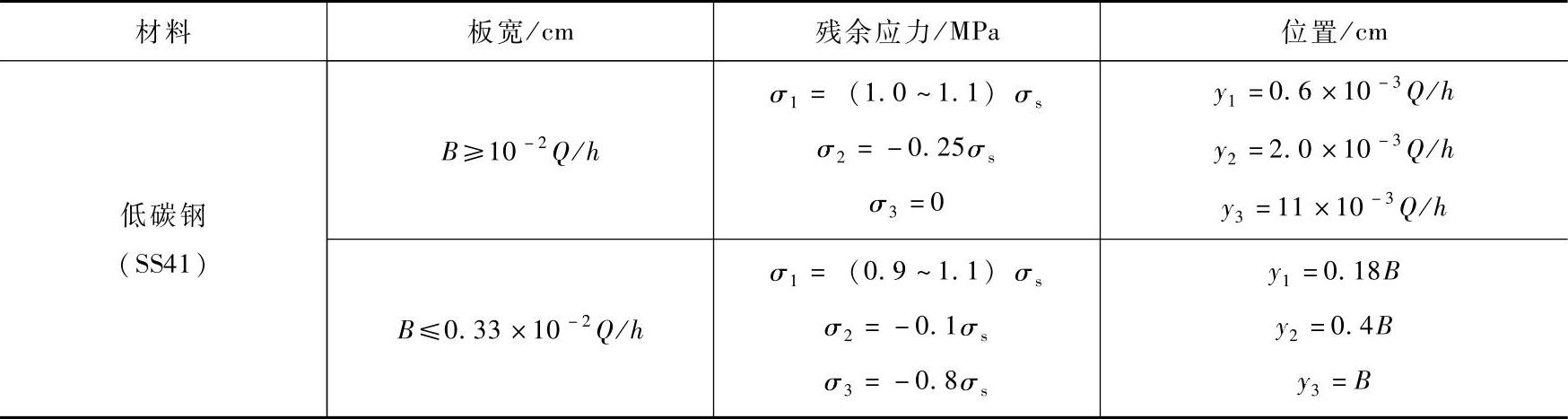

表4-2 对接接头残余应力分布的粗算公式

注:1.有关(σ1、σ2、σ3)、(y1、y2、y3)参看图4-20。

2.在多层焊时,焊接热输入qw(J/cm)采用各焊道的平均焊接热输入。

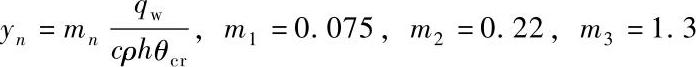

3.对于加热很宽的板,位置yn(n=1,2,3)一般可按下式确定

式中 c——比热容;

ρ——密度;

h——板厚。

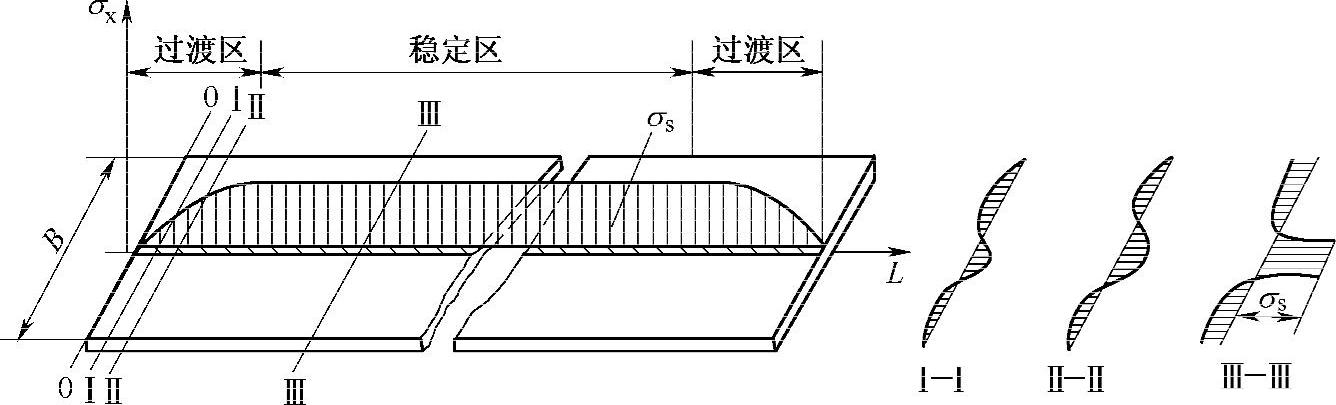

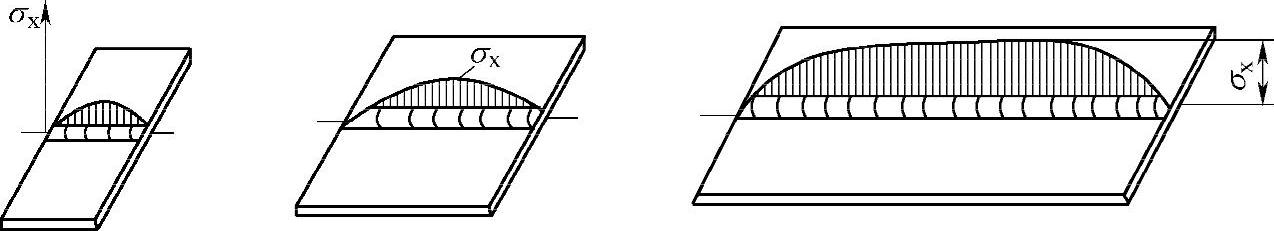

纵向残余应力沿焊缝长度上的分布如图4-21所示。由于边缘效应,在板的两端面纵向残余应力为零。离开板端面一定的距离,纵向应力分布迸入稳定区。图4-22为不同长度焊缝中纵向残余应力。焊缝越长,残余应力稳定区就越长。

图4-21 焊缝各截面中σx的分布

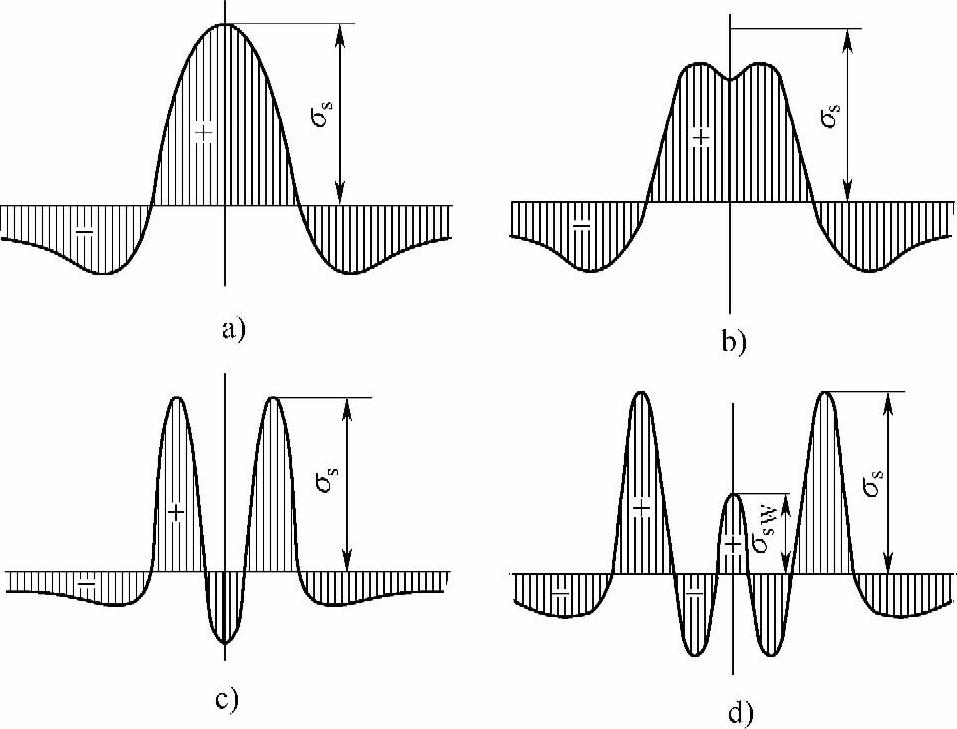

如图4-23所示。对于碳钢和低合金钢,分布规律为焊缝区域高拉应力(达到屈服极限),邻近区域低压应力,如图4-23a所示。铝合金的最大纵向拉应力也低于屈服强度,但在焊缝中心处叠加有小波谷,如图4-23b所示。对于铁素体焊缝金属的高合金钢,焊缝中心的应力表现为压应力,这是由于低温下奥氏体-铁素体相变的结果,如图4-23c所示。如果采用奥氏体焊条,焊缝中心处的拉应力可达到焊缝金属的屈服强度σsw,压应力波谷出现在左右热影响区,这是由于母材金属加热导致相变温度Ac1以上的金属产生相变所致;再向外,由于加热温度低于Ac1,拉伸应力可达到母材金属的屈服强度σs,如图4-23d所示。

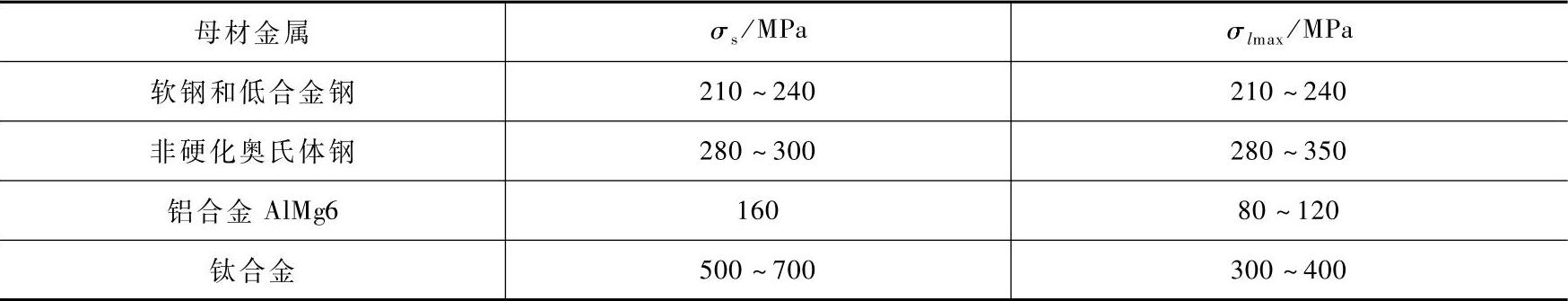

表4-3为不同母材金属焊接接头纵向残余应力的最大值与材料屈服强度的比较。可见对于低碳钢、低合金钢和不锈钢,焊接残余应力的最大值均接近其屈服强度,而对于铝合金和钛合金则低于屈服强度。在大多数钛合金焊缝中的拉应力峰值仅为屈服强度的0.5~0.7。

图4-22 不同长度对接焊缝的焊接纵向残余应力

图4-23 不同金属焊接纵向残余应力的比较

a)软钢 b)铝合金 c)高合金结构钢采用铁素体填充金属 d)高合金结构钢采用奥氏体填充金属

表4-3 不同母材金属焊接接头纵向残余应力最大值与材料屈服强度的比较

图4-24 纵向收缩引起的横向应力σy′的分布

(2)横向残余应力焊缝横向残余应力产生的直接原因是焊缝冷却的横向收缩,间接原因是焊缝纵向收缩。另外,表面和内部不同的冷却过程,以及可能叠加的相变过程也是影响因素。横向残余应力分布比较复杂,它由如下所述的两个部分组成:

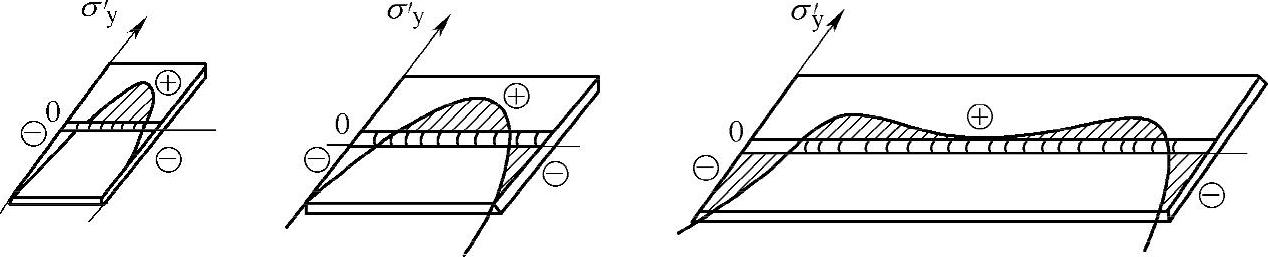

1)焊接区的纵向收缩引起的横向应力σy′,如图4-24所示,一个由两块平板条对接起来的构件,设想如果沿焊缝中心将构件一分为二,则两块板条都相当于板的一侧有一条焊缝,它们将分别向外侧弯曲,如图4-24b所示。若要使两板恢复到原来位置,则必须在两端分别加上压力,中间加上拉力。由此推断,沿焊缝上必然存在着两端为压应力,中心为拉应力的横向内应力σy′,如图4-24c所示。两端的压应力值比拉应力值大得多。焊缝越长,拉应力值越小,并巨中心部位逐渐趋近于零。

图4-25所示为不同长度焊缝中横向残余应力的示意图。可以看到,随着焊缝长度的增加,横向残余应力向两端集中,中间区域的横向残余应力变得很小。

图4-25 不同焊缝长度对焊接横向残余应力的影响(纵向收缩引起)

图4-26 不同焊接方向时σy″的分布

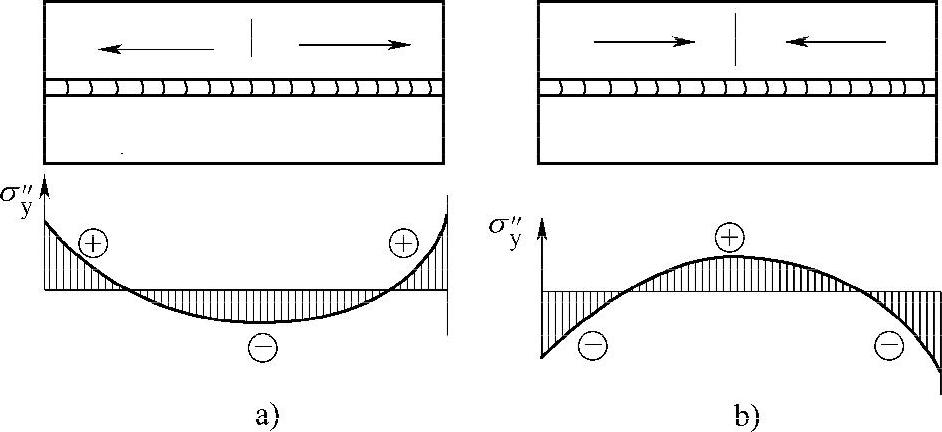

2)横向收缩不同时所引起的横向应力σy″。一条焊缝不是一下同时焊成的,先焊部分先冷却,后焊部分后冷却。先冷部分又限制后冷部分的横向收缩,这种限制与反限制构成了σy″。因此σy″的分布与焊接方向、分段焊方法及焊接顺序有关。例如,把一条焊缝分成两段焊接,当从中间向两端焊接时(图4-26a),中心部分先焊先收缩,两端部分后焊后收缩,而巨两端的横向收缩受到中心部位的限制,因此中心部分为压应力,两端部分为拉应力。与此相反,如果从两端向中间焊接,则中心部分为拉应力,两端部分为压应力(图4-26b)。在通焊工艺中,其σy″分布是焊缝尾部为拉应力,中间部分为压应力,起焊段由于必须满足平衡条件而为拉应力,与图4-26a相似。采用分段跳焊法,σy″的分布将出现多次交替的拉应力和压应力区,但σy″的峰值比其他焊法高,这是因为前后已焊好的焊缝造成较大拘束的缘故。

横向应力的两个组成部分σy′和σy″是同时存在的,最终的横向应力是两者的合成结果,即

σy=σy′+σy″。

平板对接焊缝的横向残余应力与板长和焊接速度的关系如图4-27所示。由于焊缝及其附近塑性变形区的纵向收缩和横向收缩的不同时性,在较低的焊速或焊缝较长时,焊缝的纵向会形成一种非对称的应力分布,在焊缝端部会产生较高的横向拉伸残余应力,而在焊缝中部为压应力,如图4-27c所示,由此可能引发焊缝末端裂纹。由于表面和内部冷却条件不同(尤其在厚板多层焊时),横向应力在厚度方向上的分布也不同,如图4-27d所示。

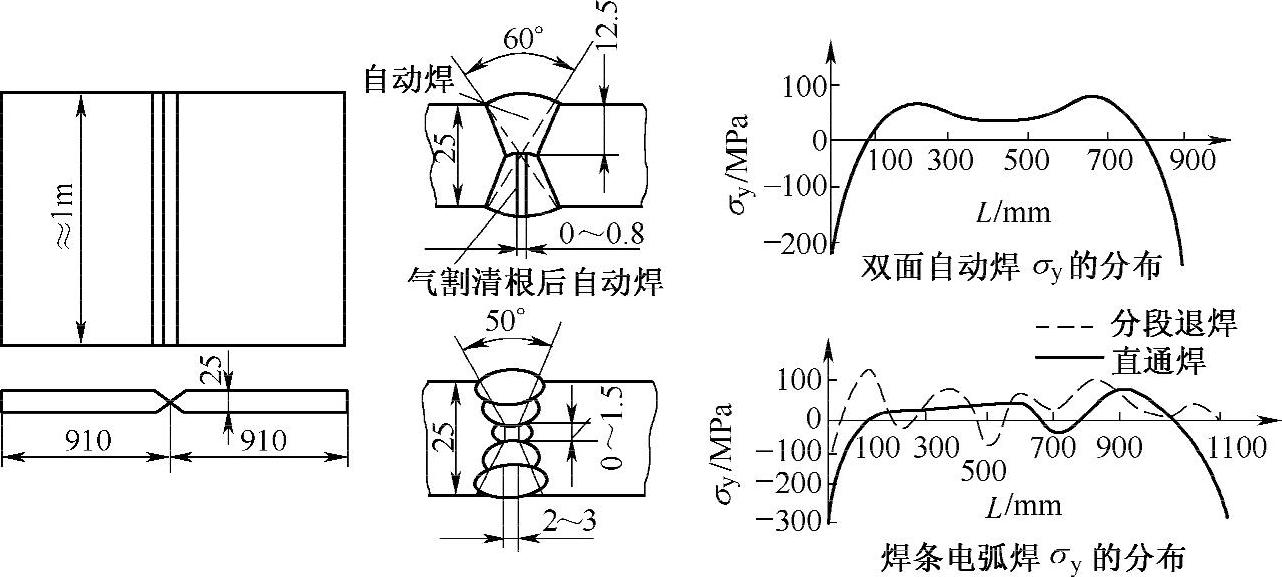

图4-28为不同焊接工艺时横向残余应力的分布,可见横向残余应力还受到焊接顺序的影响。不同的焊接方向和顺序,会使横向收缩有很大的差别;在拘束接头中产生不同的应变,能导致焊缝内部的拘束应力发生很大的变化。与直通焊相比,分段焊产生较小的横向收缩和较大的横向拘束应力。焊接方向和顺序对纵向残余应力的影响较小,焊缝中一般都存在很大的纵向残余拉应力。

2.厚板对接焊缝

在厚板焊接接头中,除纵向残余应力和横向残余应力外,还存在较大的厚度方向的残余应力。这三个方向上的焊接残余应力在板厚方向的分布很不均匀,平面应力的假设不再成立,它们的分布状况与焊接工艺方法密切相关。

图4-27 不同板长和焊速下的焊缝横向残余应力

a)长板快速焊 b)短板快速焊 c)长板慢速焊 d)多层焊厚度方向上的横向残余应力

图4-28 不同焊接工艺的横向残余应力分布

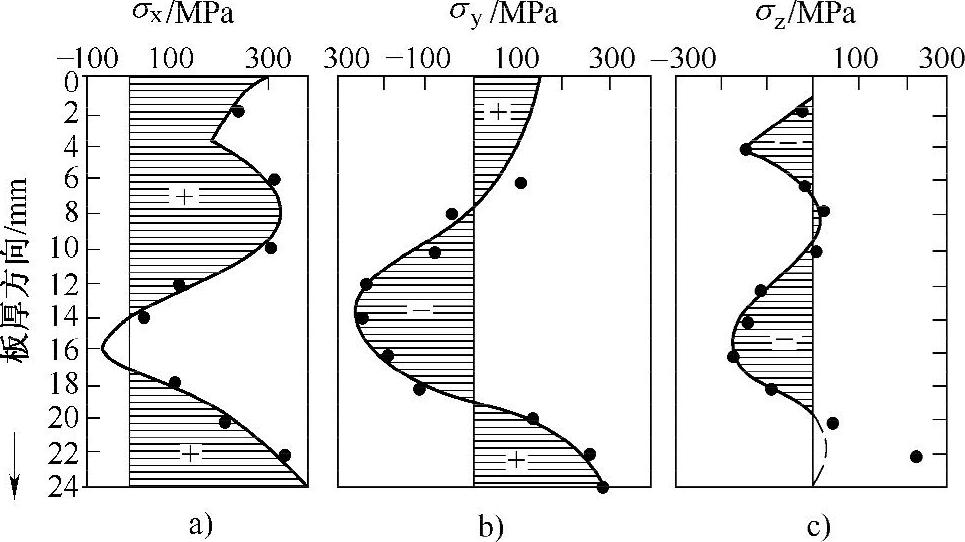

图4-29 厚钢板多层对接接头焊缝金属中沿厚度方向的残余应力

a)纵向残余应力 b)横向残余应力 c)垂直表面的残余应力

图4-29为500mm×500mm×25mm的低碳钢板对接接头(双面坡口多层焊)沿厚度方向的残余应力分布,焊条电弧焊在两面坡口中交替迸行以减小角变形。图中的纵向和横向残余应力在钢板的近表面处均为拉应力,在板厚的中部为压应力,这是由于表面部分的焊道最后完成所致。厚度方向的残余应力在上下表面应该为零,而在板厚中间部位主要为压应力。(https://www.xing528.com)

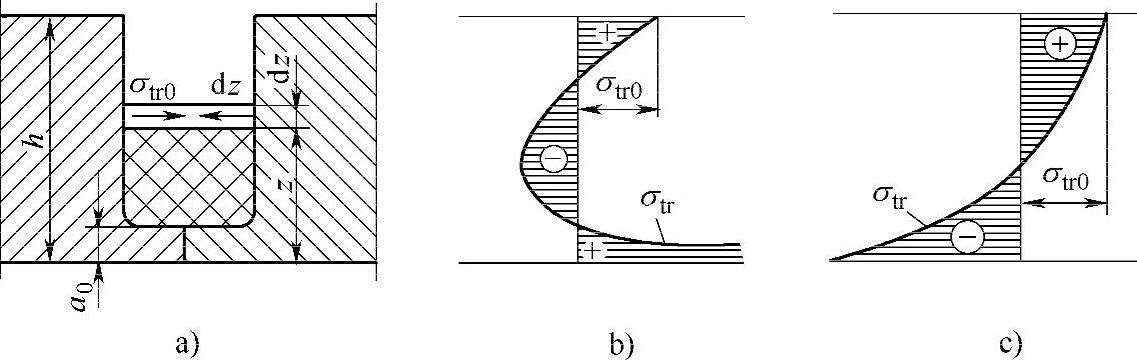

厚板多层焊中的横向残余应力分布可以由图4-30所示的计算模型来解释。随着坡口中填充金属的增加,横向收缩应力沿厚度方向移动,并在已填充的坡口横截面引起薄膜应力和弯曲应力。如果焊板底部允许自由角变形,即板边在无拘束的情况下可以自由弯曲,随着坡口填充金属的增加,会产生较大的角变形,导致图4-30b所示的横向应力分布,在焊根部位为拉应力。相反,如果焊板底部为刚性固定,完全抑制角变形,则会导致如图4-30c所示的分布,焊根部位为压应力。

图4-30 厚板多层焊的横向残余应力

a)坡口模型 b)允许角变形 c)抑制角变形

σtr—横向残余应力

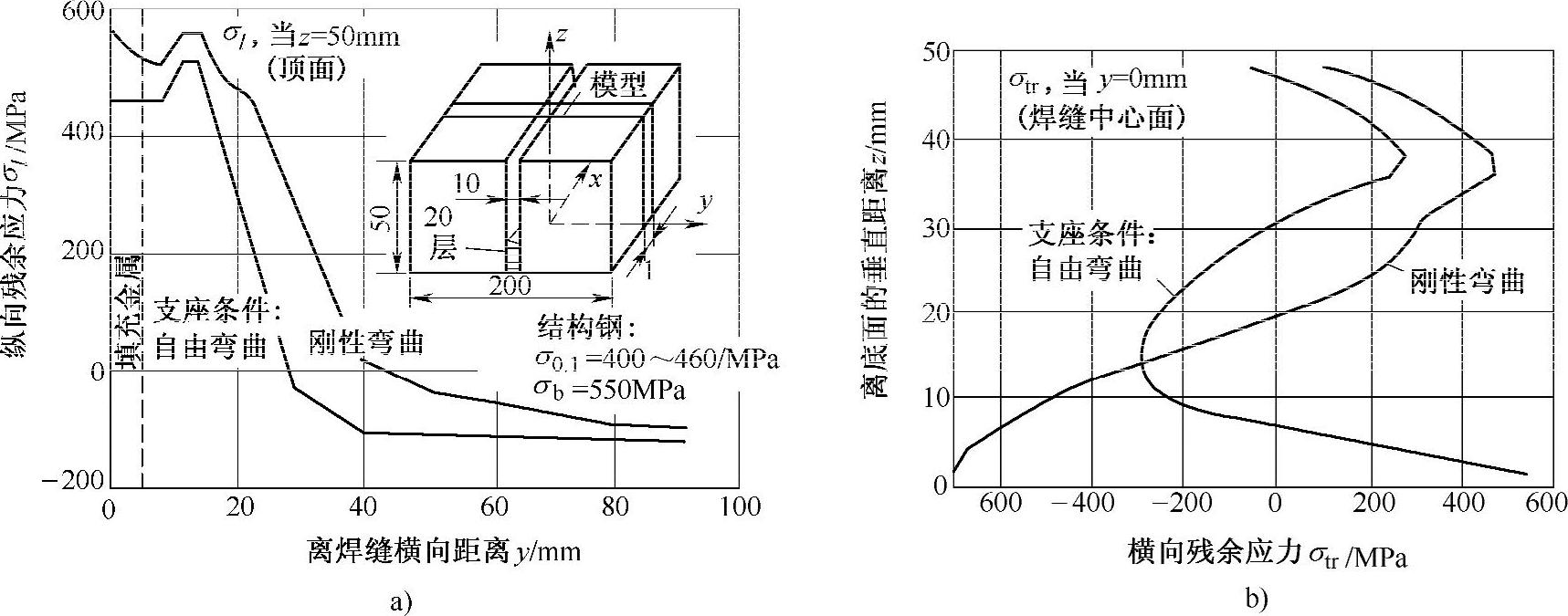

图4-31所示为不考虑显微组织转变的厚板窄间隙多层焊残余应力的有限元分析结果,模型的下边缘支座分别是自由弯曲支座和刚性支座。和自由弯曲支座相比,刚性支座抑制角变形,增大了纵向残余应力高的区域。根据支座条件不同,横截面模型下边缘的横向残余应力显示出拉或压的峰值。

图4-31 厚板多层焊在不同支座条件下的残余应力

a)纵向残余应力(当x=0,在y轴方向的分布) b)横向残余应力(当x=0,在i轴方向的分布)

图4-32为低碳钢板V形坡口多层焊焊缝沿厚度方向的残余应力分布。横向残余应力在焊缝根部大大超过屈服点,这是因为随着焊缝金属的填充,产生角变形的趋势增加,如图中坡口两侧的箭头所示,在根部多次拉伸塑性变形的积累造成应变硬化,使应力不断升高。严重时,还会导致焊缝根部开裂。在上下表面和厚度不同的地方,受到的热循环过程不同,冷却条件不同,相变历史不同,所以引起上下表面应力的差别和厚度方向应力分布的多样性。

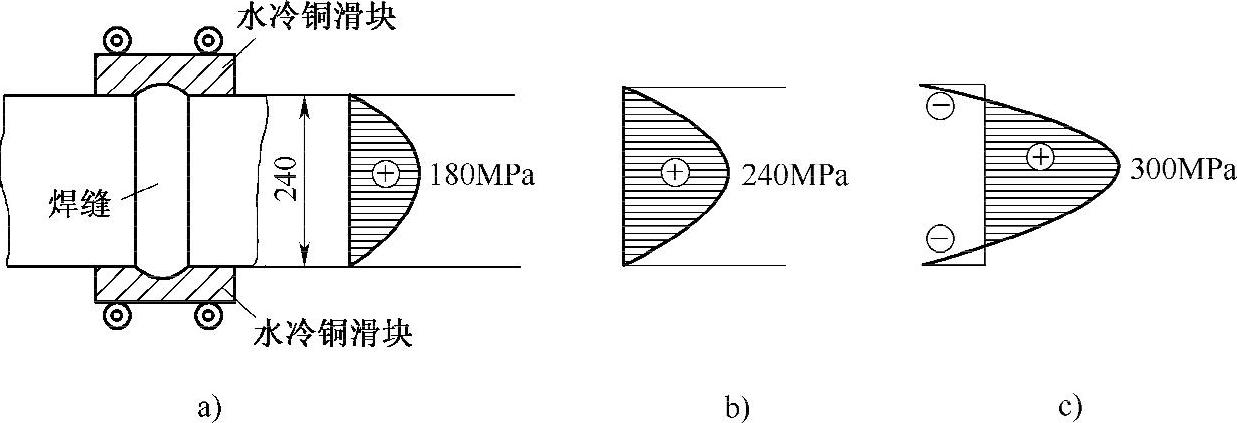

图4-33所示为电渣焊焊缝中心的残余应力在厚度方向上的分布。三个方向的应力都在厚度中心部位最大,焊缝中心出现三轴拉应力状态。在多层焊时,由于不同焊道的预热作用和填充金属的拘束度的变化等,焊缝表面上的σx和σy要比中心部位大,而σz的数值较小,可能为拉应力也可能为压应力。可见,与电渣焊相比,多道焊可以明显避免三轴拉伸残余应力状态。

图4-32 厚板V形坡口多层焊沿厚度方向的焊接残余应力分布

a)焊缝横截面示意 b)厚度方向的残余应力σz c)纵向残余应力σx d)横向残余应力σy

图4-33 厚板电渣焊焊缝沿厚度方向的残余应力分布

a)厚度方向的残余应力σz b)纵向残余应力σx c)横向残余应力σy

3.圆筒体和球壳焊缝

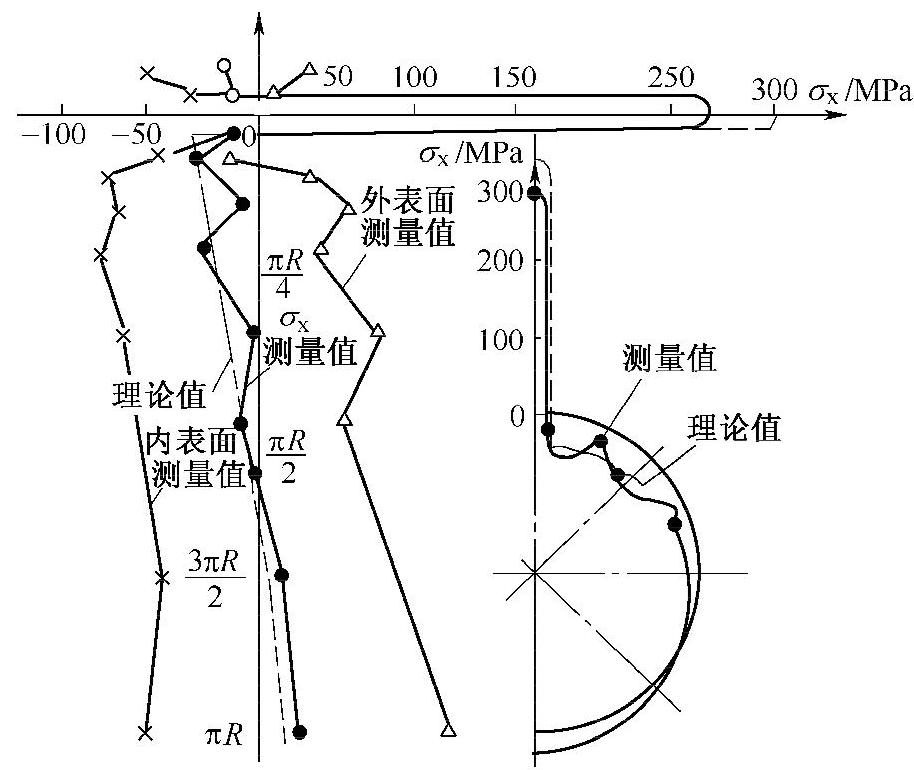

圆筒纵缝的残余应力沿焊缝方向(轴向)的分布类似于平板对接时的情况,只是壳体刚性与平板不同,在测量残余应力时应考虑初始面外失稳变形的影响。筒体环缝的残余应力大小及其分布与筒体材料及刚性有关。

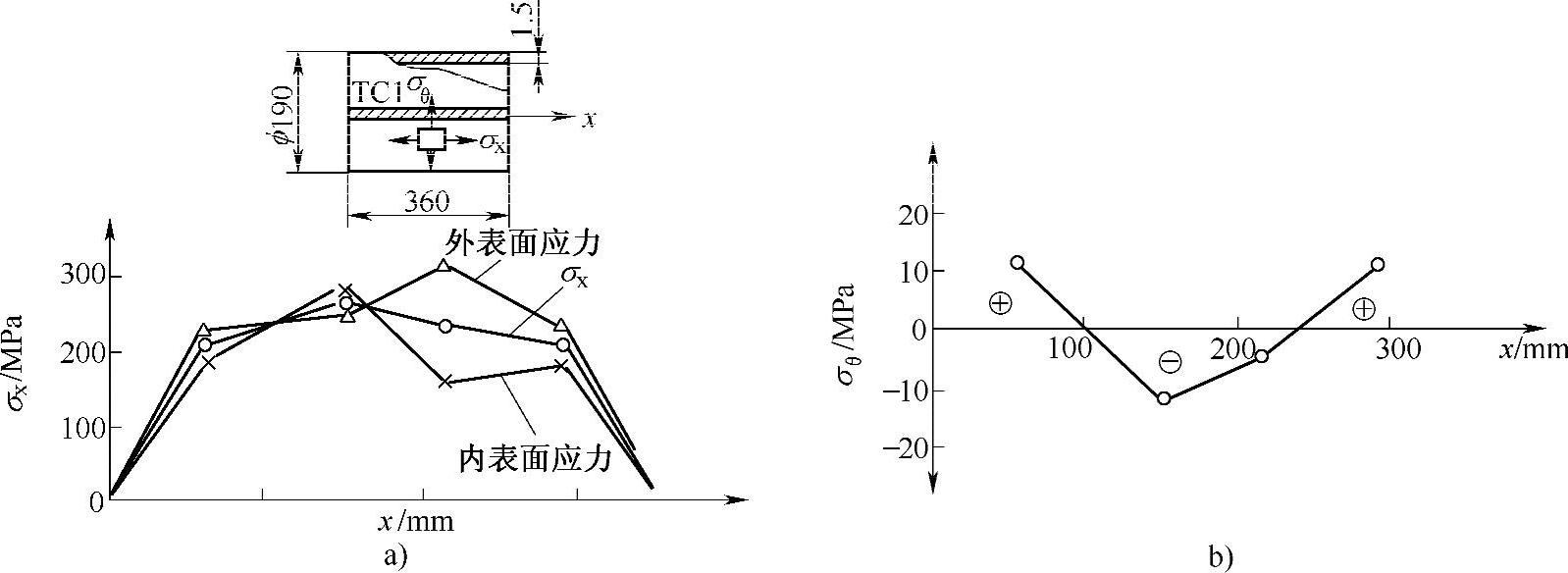

图4-34a、b所示分别为钛合金圆筒纵缝轴向和切向残余应力的轴向分布,图4-35中焊缝以外的测试结果还显示了筒体冷滚弯成形时造成的弯曲应力在内外表面上的差别。

图4-34 圆筒纵缝轴向和切向残余应力沿轴线的分布

a)轴向残余应力 b)切向残余应力

σθ—切向残余应力

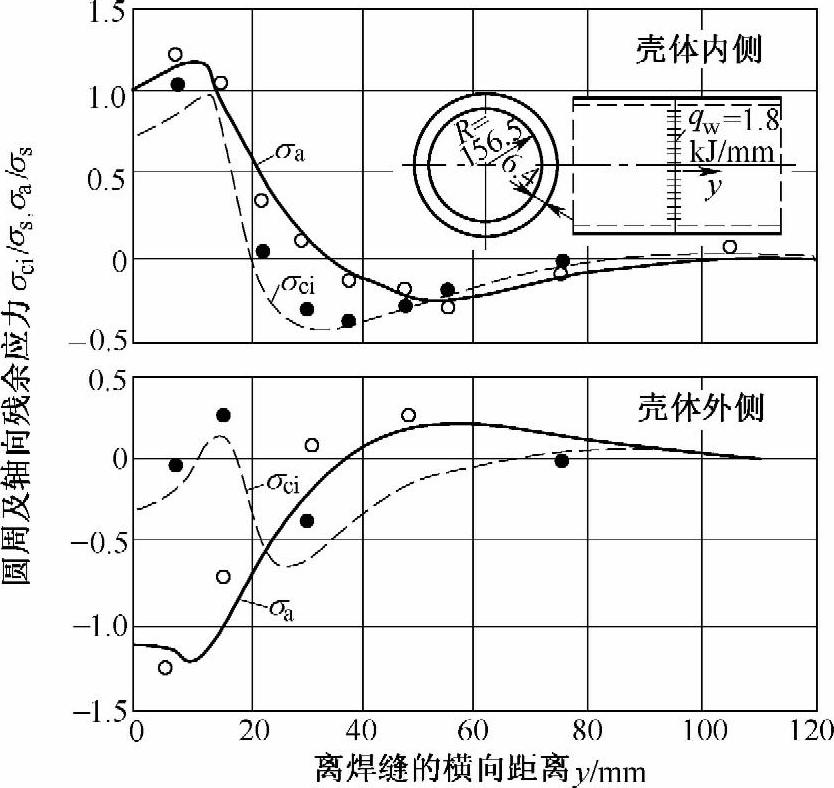

图4-36所示为筒体环缝内外表面的残余应力分布。由于环缝纵向收缩(焊缝长度缩短),使一部分应力释放,所以与焊缝垂直的轴向内表面存在弯曲拉伸应力,相应的外表面存在弯曲压应力,最大值不在焊缝中心而发生在焊缝旁边,远离焊缝处,应力符号反向。筒壳内侧因焊缝方向的圆周应力,发生和平板对接焊类似的残余应力分布形式,焊缝处是高的拉应力,焊缝旁边是低的压应力;在筒壳外侧,焊缝纵向应力显著降低,在焊缝旁边出现明显的压应力最大值。内外表面残余应力差值反映了圆筒切向和轴向弯矩的大小,当圆筒壁较薄、直径较小时,切向应力可以小到忽略不计,在一定条件下甚至变为负值(压应力)。

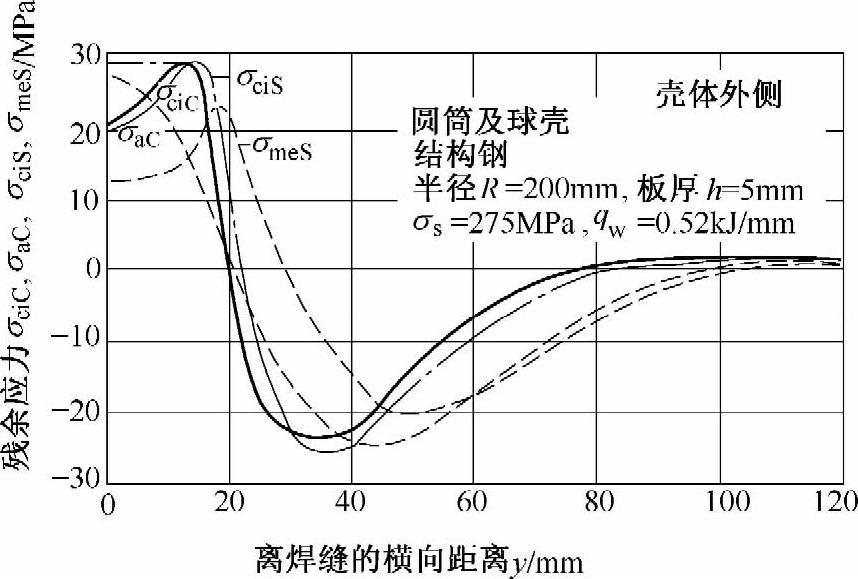

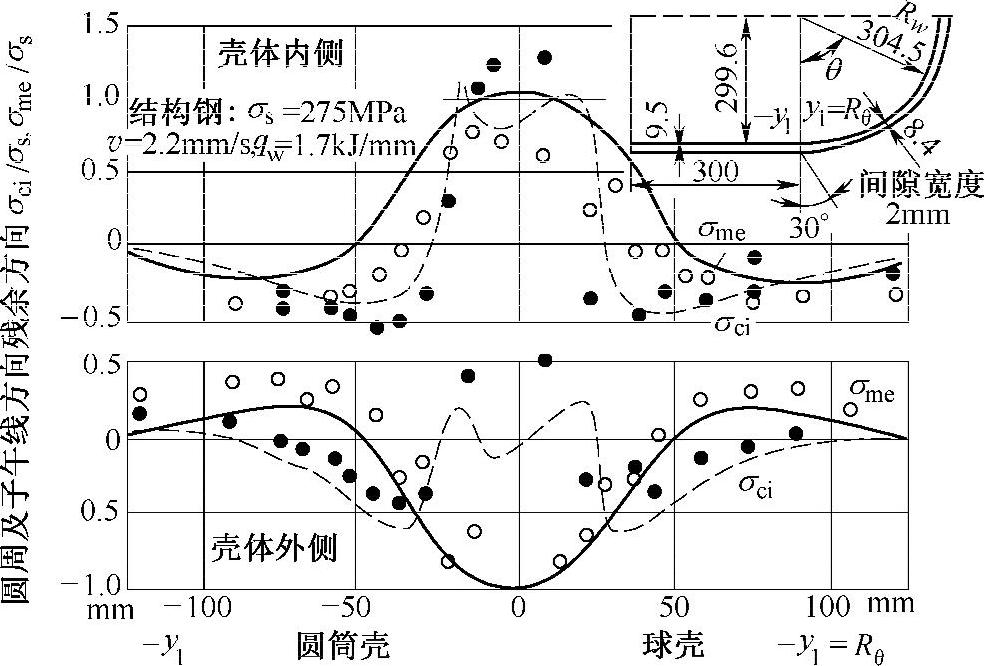

球壳焊缝的残余应力分布模式与相应筒壳的残余应力分布类似(图4-37),与平板焊缝的残余应力分布有很大的差别。在焊接结构中也有筒壳与半球壳之间的焊接接头,其焊接残余应力的分布如图4-38所示。

图4-35 圆筒纵缝引起的轴向残余应力沿圆周展开方向的分布

图4-36 圆筒环缝的切向残余应力和轴向残余应力分布

σci—切向残余应力 σa—轴向残余应力

图4-37 圆筒(C)与球壳(S)环缝切向残余应力和轴向残余应力及子午线方向的残余应力

σaC—圆筒的轴向残余应力 σciC—圆筒的切向残余应力 σciS—球壳的切向残余应力 σmeS—球壳的子午线方向残余应力

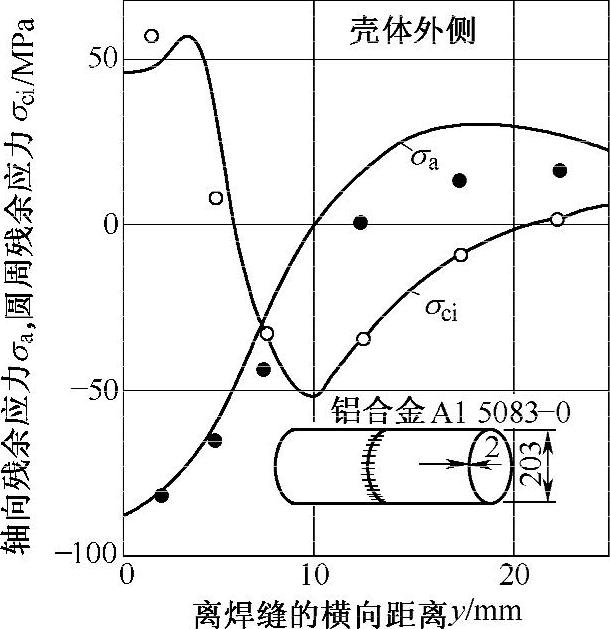

铝合金圆筒焊接时,可能发生的不是圆周焊缝的收缩,而是对接处在焊缝部位隆起,这是因为铝合金热传导快,在电弧周围和前方的热膨胀导致垂直于焊缝的较宽的加热区域壳体向外侧隆起,有时会影响对接坡口的装配精度,但这并不引起焊后残余应力分布的明显改变,如图4-39所示。

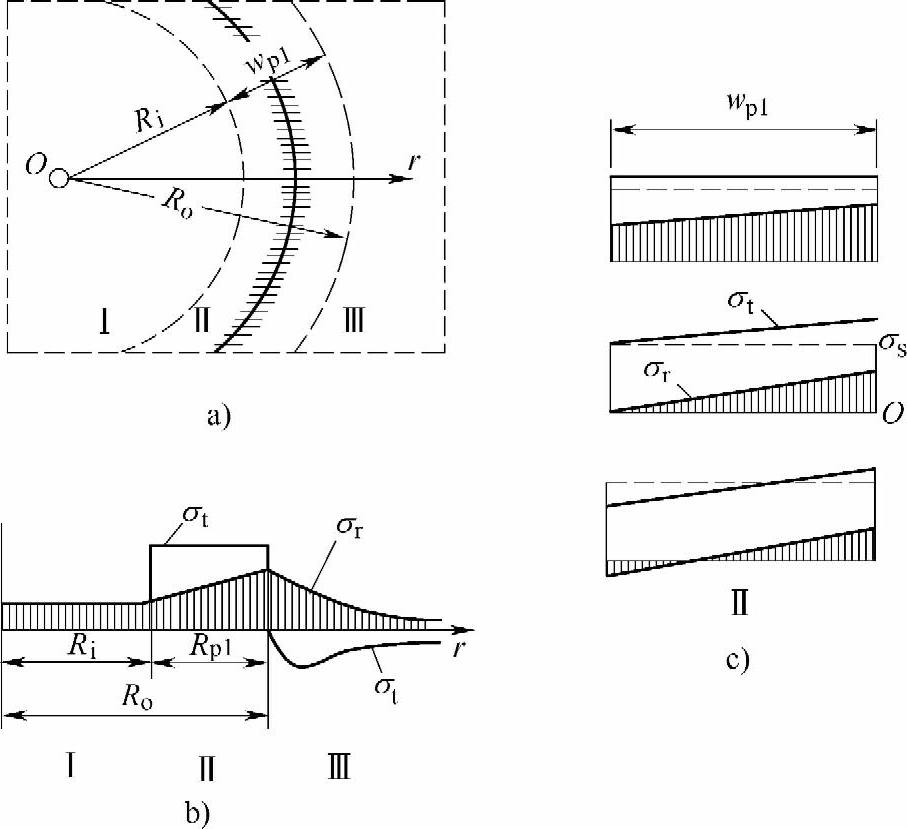

4.圆形封闭焊缝

圆形封闭焊缝多用于壳体构件上接管、镶块和安装座(法兰盘)的连接。图4-40所示为低碳钢圆形焊缝的径向和切向残余应力沿半径方向的分布,工件分为三个区域:内区I、焊接区Ⅱ和外区Ⅲ。在焊接区域出现接近屈服强度的切向应力,以及较低的径向应力,并随距离向外而增加。图4-40c所示为三种可能的残余应力分布情况,内区主要是较低的双向拉伸或压缩,外区主要是径向拉伸和切向压缩(随着距离向外而降低),实际应力分布取决于内外区的刚度、圆形焊缝的直径以及焊接和材料参数。例如,在内区小而刚性大巨外环宽的情况下,由于内区温升高,出现残余拉应力;在内区尺寸大、刚性差巨外环窄的情况下,由于圆焊缝的收缩,内区产生残余压应力。

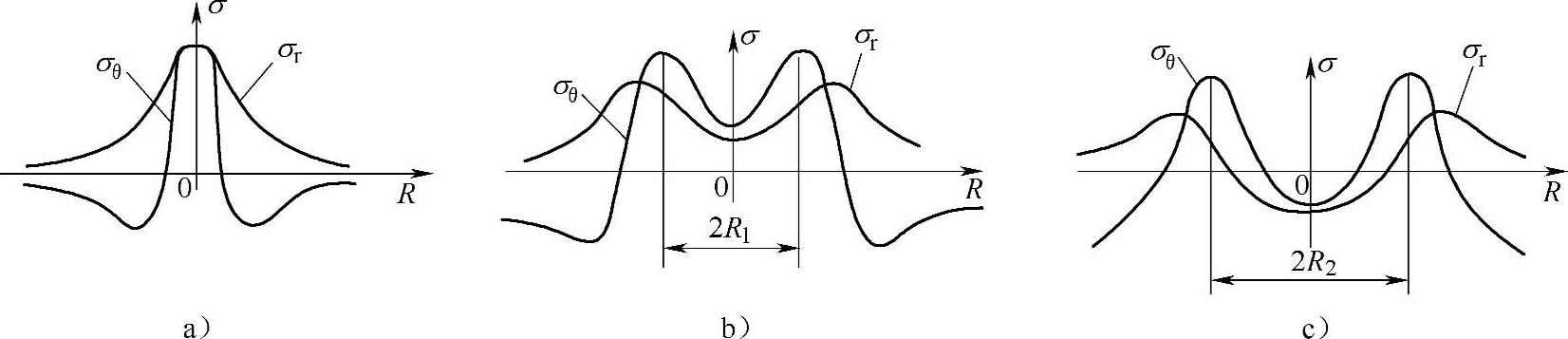

图4-41所示为圆形封闭焊缝的半径与残余应力分布的关系,当R趋于0时,为点状加热和氖弧点焊的残余应力场(图4-41a);半径由R1增大到R2,残余应力分布的变化如图4-41b、c所示;当R很大时,圆形封闭焊缝趋向于直线焊缝,切向应力即为纵向应力,径向应力即为横向应力。

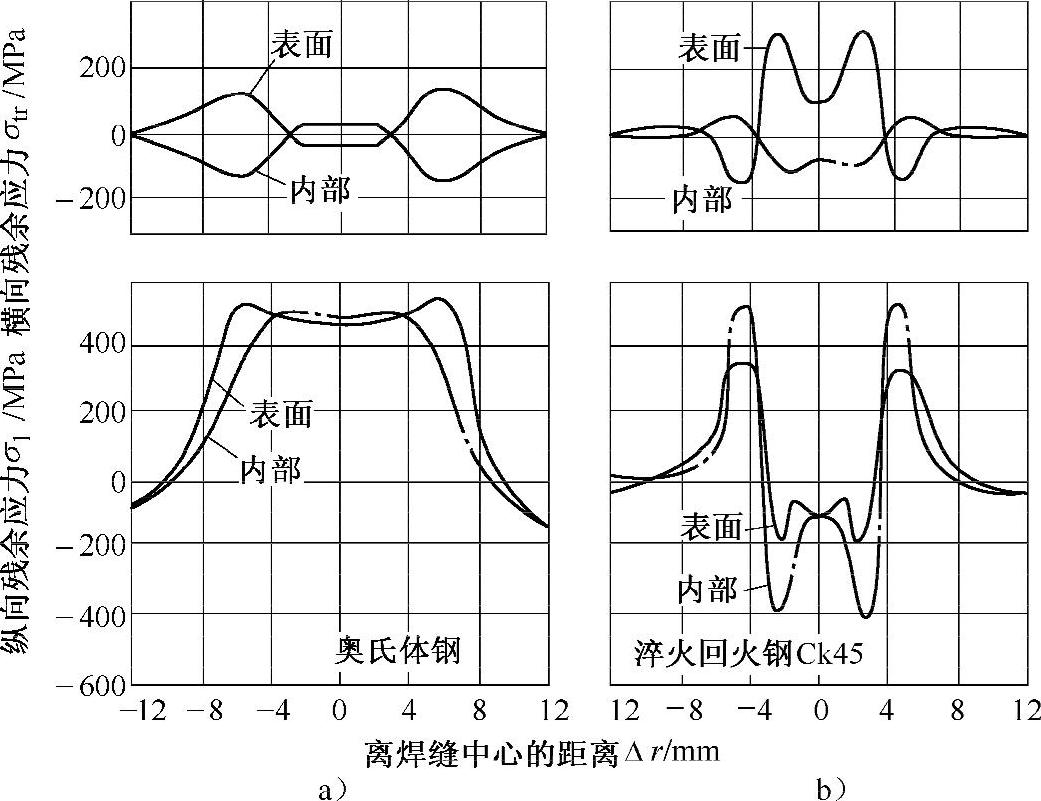

图4-42所示为无相变钢(奥氏体钢)和相变钢(淬火回火钢CK45)圆形焊缝的残余应力分布,圆形焊缝由宽度为80mm、外径为1000mm的圆环和圆形板焊接而成,板厚为6mm。由于表面和内部的冷却和相变过程不同,相变钢表面和内部的差别比较明显,其最大横向应力值一般发生在表面和内部纵向应力差别最大的位置,巨表面可以产生较大的横向压应力;无相变钢的最大横向拉伸发生在靠近焊缝的表面上,内部横向应力的符号和表面相反。

图4-38 半球壳与圆筒连接环缝的切向残余应力和子午线方向的残余应力

σme—球壳子午线方向残余应力 Rθ—球壳半径 y1—圆筒半径

图4-39 铝合金圆筒环缝的切向残余应力和轴向残余应力

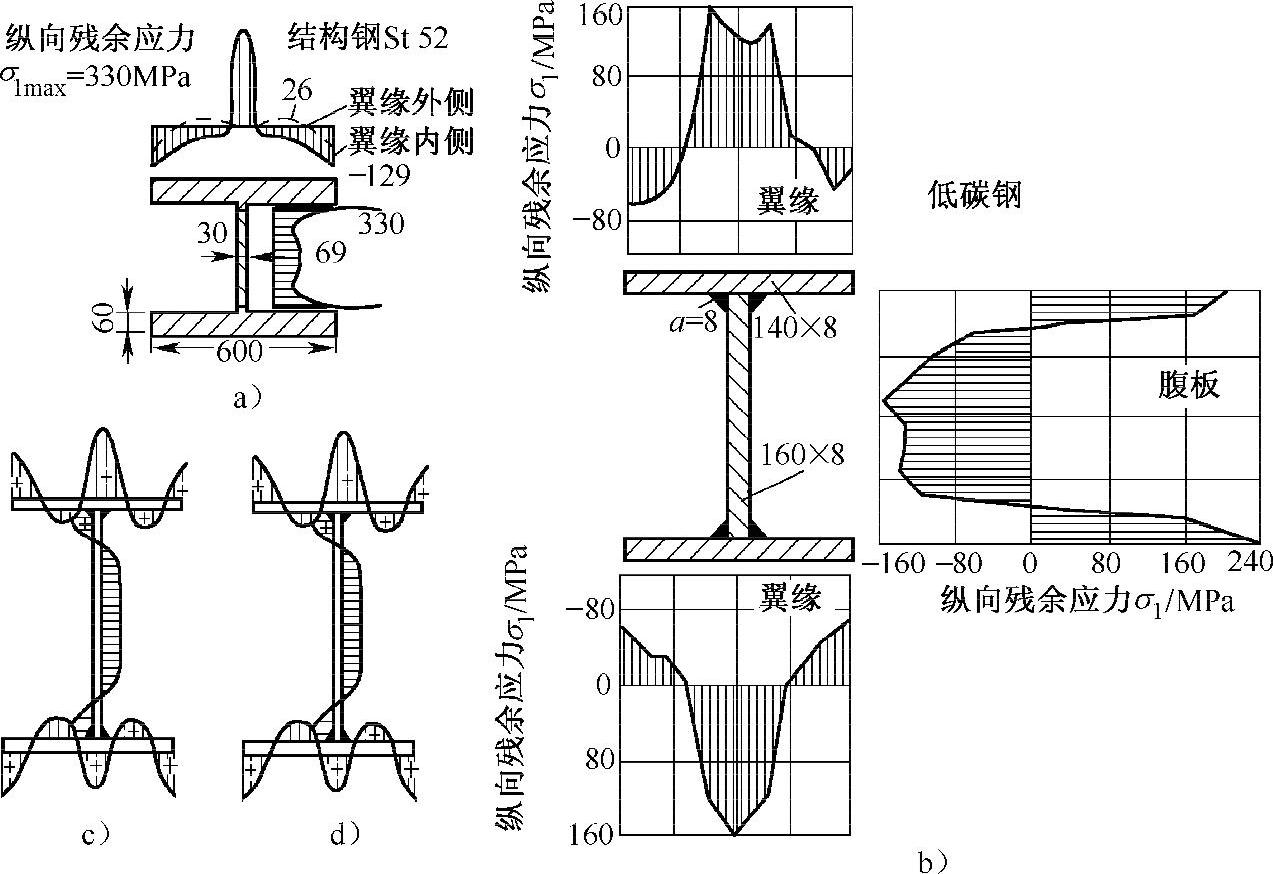

5.梁和往焊接构件

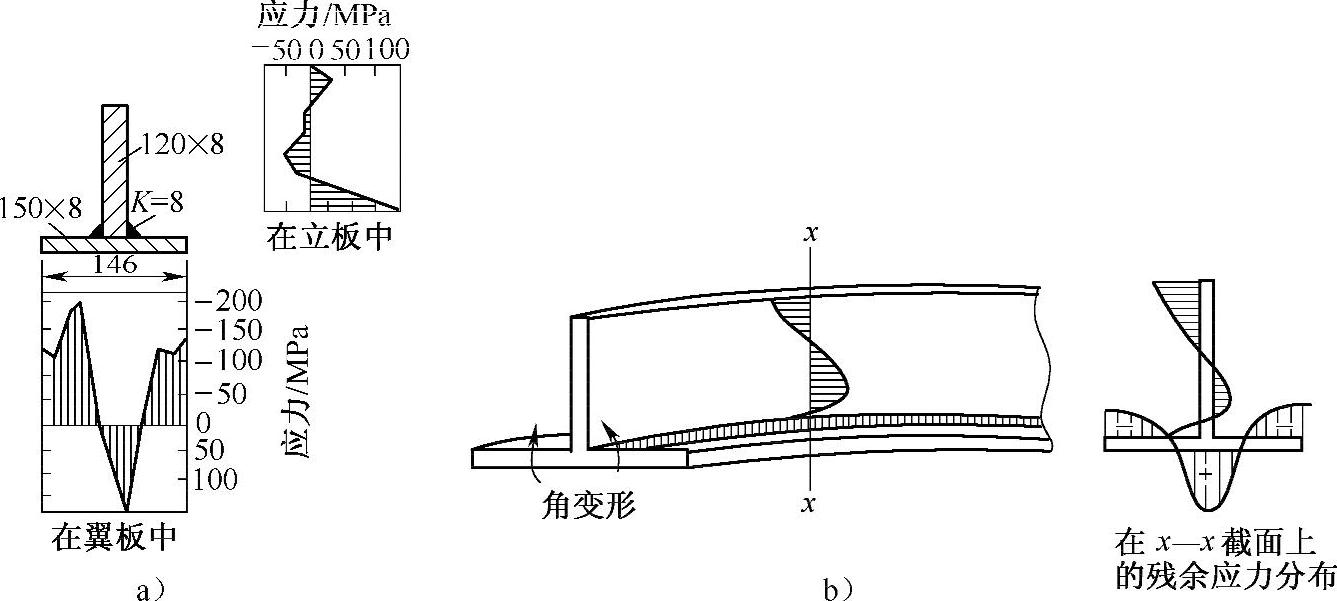

在分析焊接梁、柱的残余应力分布时,一般是将这类工件的组成板(翼板和腹板等)分别视为板边堆焊、中心堆焊或对焊来处理。由于焊接梁、柱大都是些长径比值较大的焊接构件,易发生纵向弯曲变形,所以在残余应力分析时,往往着重分析纵向残余应力的分布。

图4-40 低碳钢圆环封闭焊缝沿径向分布的焊接残余应力

a)内区Ⅰ、焊接区Ⅱ和外区Ⅲ示意图 b)沿半径方向分布的焊接残余应力 c)焊接区wpl的径向残余应力σr和切向残余应力σt的不同分布情况(σs为屈服应力) wpl—焊接区宽度

图4-41 圆形封闭焊缝半径对残余应力的影响

图4-42 同心圆板的圆形封闭焊缝的焊接残余应力计算值

a)无相变奥氏体钢 b)相变淬火回火钢CK45

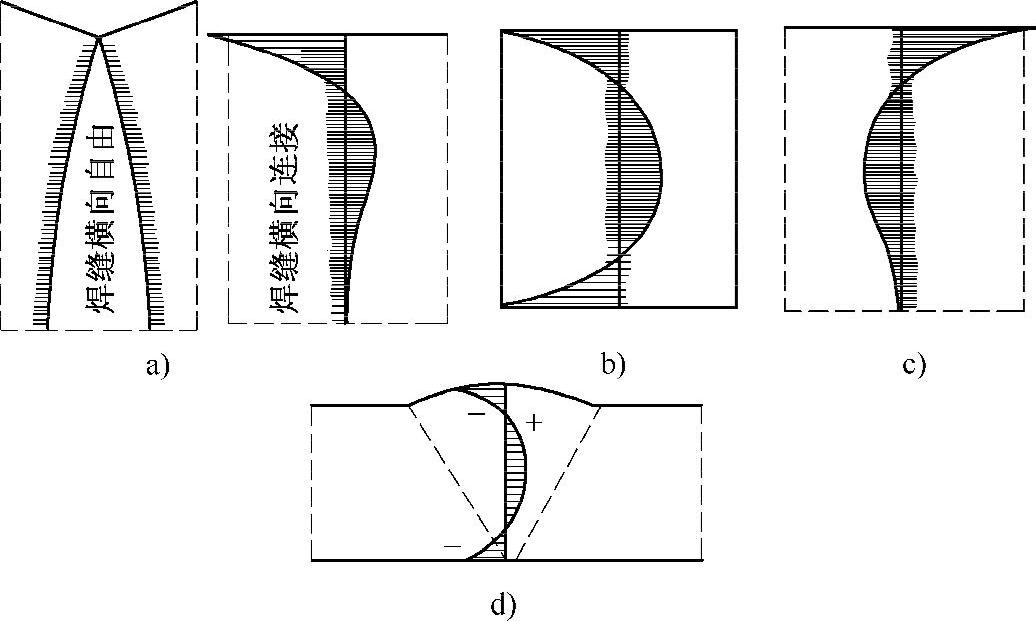

图4-43所示为焊接工宇梁的纵向残余应力分布。由图可知,翼板和腹板采用不同的焊接形式(对接或角接),残余应力的分布不同,翼板和腹板通过角接头连接时,在腹板中心部位出现了较高的压应力(图4-43b),而在对接时有时是拉应力(图4-43a),这与工宇梁的界面尺寸有关。如果采用气割下料的翼板,则在翼板边缘仍保留气割所产生的拉应力(图4-43c),这和图4-43a、b中的翼板残余应力分布不同。如果翼板由几块叠焊起来的板组成,其翼板中的残余应力分布和气割下料时的分布类似(图4-43d)。

图4-43 工宇梁截面上焊接纵向残余应力分布

图4-44所示为T形焊接构件截面上纵向残余应力的分布。在腹板的上部边缘出现了拉应力,这是由于焊缝在轴线方向的收缩力与T形构件截面下的偏心矩在长度方向上产生弯矩,弯矩的方向取决于T形结构的几何形状。在图4-44中,弯矩使腹板上部受拉。其残余应力分布是焊缝收缩拉应力和弯曲应力的总和。箱形梁焊接构件中的纵向残余应力如图4-45所示腹板中部受压应力,端部受拉应力。

图4-44 T形结构中的焊接纵向残余应力分布

a)实测结果(低碳钢) b)示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。