电子束焊是一种高能量密度束焊法。在真空或非真空环境下,从炽热阴极发射的电子被高压静电场加速,并经电磁场聚集成高能量密度的电子束流,轰击工件结合处,使金属熔化从而达到焊接目的。

1.电子束焊的原理

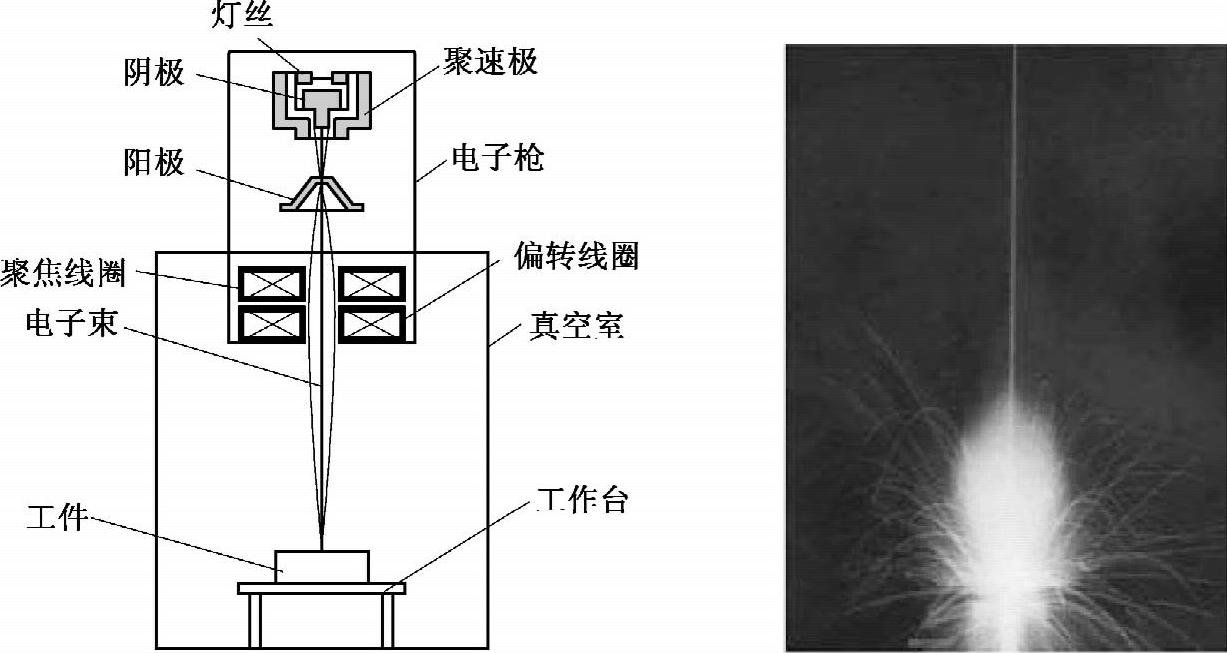

真空电子束焊是利用空间定向高速运动的电子束撞击工件表面后,将部分动能转化成热能,使被焊金属熔化、冷凝、结晶而形成焊缝,其原理示意如图3-18所示。焊接时,电子枪的阴极通电加热到高温而发射大量电子,在阴极表面形成一团密集的电子云,这些热电子在强电场的作用下被加速到很高的速度,高速运动的电子经过聚束极、阳极的静电场作用和聚焦线圈的电磁场作用而聚集成高能量密度的一束电子射线,它在工件的轰击点处与材料晶格电子、原子相碰撞时被散射和阻止,其动能转变为晶格振动能量即热能。在低能量密度下,电子束基本上处于工件的表面,焊接过程与一般电弧焊相似;但在高能量密度下,工件材料在电子束的轰击下瞬间熔化并蒸发,强烈的金属蒸气流将部分液态金属吹离电子束作用区,使电子束在熔池底部的固态金属上再聚焦,使其再熔化、再蒸发,再露出新的熔池底部,这样层层剥离,从而形成细而深的被液态金属包围的空腔,即“小孔”效应。当金属蒸气的反冲压力与液态金属的表面张力和重力达到平衡后,小孔不再继续深入;当电子束功率密度足够大时,所产生的小孔将贯穿整个板厚。熔化金属则被排斥在电子束前迸方向的后方,随着电子束的向前移动,熔化金属就冷却、凝固、结晶而形成焊缝。

2.电子束焊的特点

热源能量密度为电弧焊的5000~10000偌,焊接热输入低,焊缝深而窄(深宽比可达20:1),对于深厚焊缝可以一次焊成;工件热影响区极窄,焊接变形极小;能焊接形状复杂的工件,并可焊接特种金属,像难熔金属(如钨、钼、钽、锯)合金、不锈钢等金属材料;异种金属的焊接范围很大,同时焊接操作性能良好;焊接速度高,是传统埋弧焊的近50偌,而巨厚度越大差异会越大;焊接质量高,在真空中无金属电极沾污,熔池纯度高,焊缝内杂质少;电子束参数(功率、束径、工作距离等)可独立在宽范围内调节,适应性强,控制灵活,精度高,焊接条件稳定,再现性好;在大批量生产条件下,焊接成本较低,仅为气电焊的1/2,甚至更低。

电子束焊设备的价格昂贵,电气系统、控制系统、真空系统和机械部分不仅贵重也较复杂;对于真空电子束焊,工件必须放在真空室中,故工件尺寸和形状受到很大限制。而局部真空及非真空电子束焊还在发展中,焊接厚度受到一定限制;电子束焊接时,焊接部分产生X射线,特别是含有有害的硬X射线,会从观察窗或其他不密封处漏出,因此需要采取防护措施;设备使用维护技术要求高,对接头装配质量的要求也较严格。

3.电子束焊的种类

电子束焊按电源及电子枪分,有低电压(30~60kV)和高电压(100~150kV)两种类型。经不断改迸电子枪设计和结构材料,以及电子学的发展,使电子束焊设备的性能大为提高,现在市场上已可买到加速电压为200kV,功率达100kW的电子束焊机,可以焊接厚250mm的钢和厚350mm的轻合金。

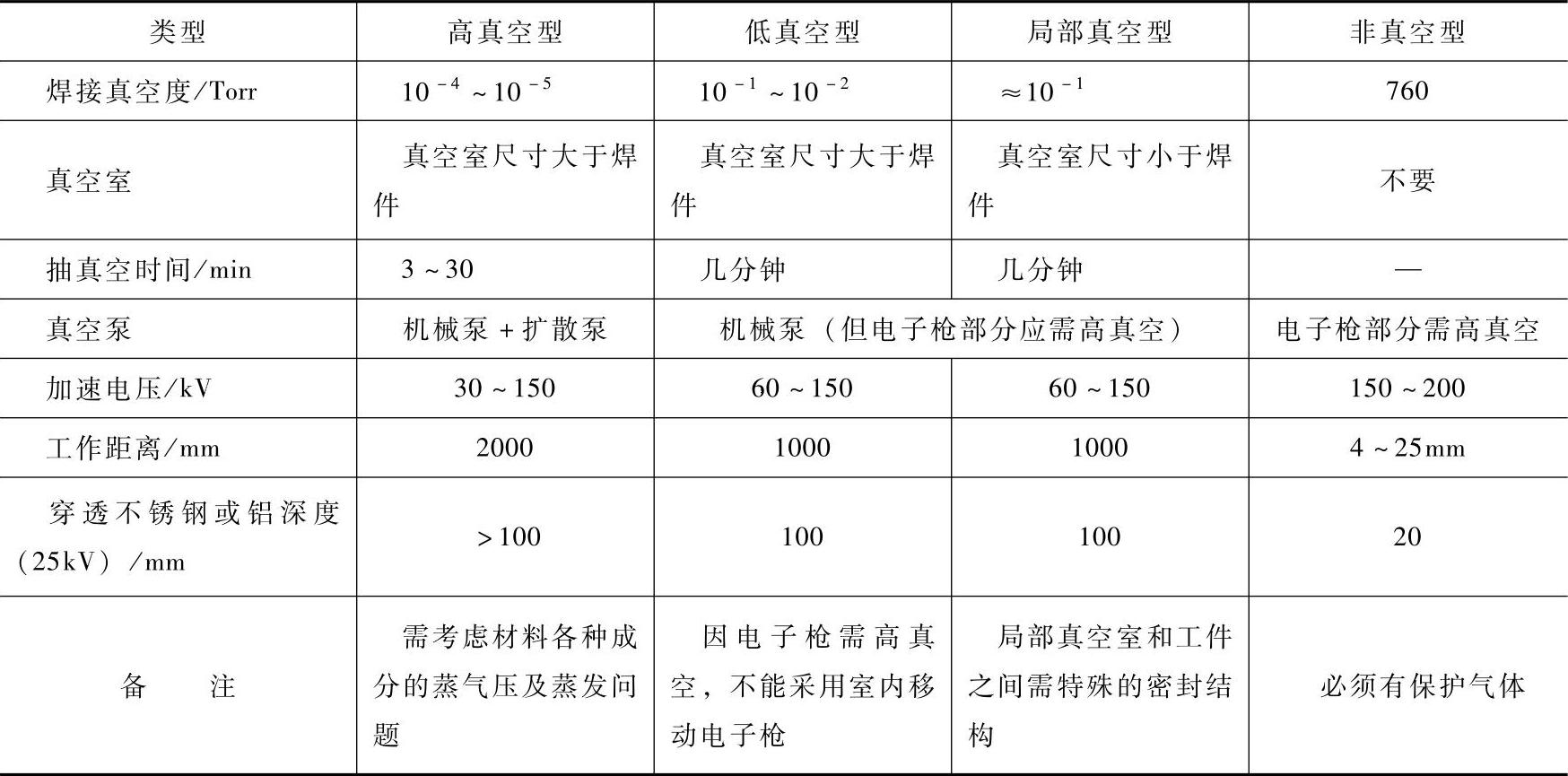

另外还可按焊接室的真空度分为高真空型[1.33×(10-2~10-3)Pa]、低真空型(13.3~1.33Pa)、局部真空型(≈13.3Pa)及非真空型(101325Pa),详见表3-11。

图3-18 真空电子束焊的基本原理

表3-11 真空电子束的类型(按真空度分类)

注: 。

。

由于真空环境的获得有一定的限制,因此就促迸了“非真空电子束焊接”的研究,让电子束仍在初始的高真空下发生,然后在敞开的大气中应用此电子束,但由于电子束从高真空枪射出时,立即与气体分子相碰撞而散射,会使电子束迅速散焦,从而降低了用于加热被焊接头的动能,因而非真空电子束焊机功率远小于真空电子束焊机,功率最大达56kW(175kV),焊接厚度约50mm。(https://www.xing528.com)

4.电子束焊的焊接参数

电子束焊的焊接参数主要包括加速电压(kV)、聚焦电流(mA)、电子束流(mA)、焊接速度(mm/s)和工作室的真空度等。它们的改变,将对电子束焊的焊接深度、内部质量和焊缝的横截面几何形状产生不同程度的影响。

加速电压(kV):在其他条件不变时,加速电压越高,熔深越大。因为加速电压升高时,电子束的功率和功率密度也随之增大,穿透能力增强。电子束穿透金属的深度与加速电压的高次方成正比,同时也与金属的密度成反比。

电子束流(mA):在其他条件一定时,增加电子束电流,熔深和熔宽都会变大。这是因为电子束电流增大时,其功率虽然增加,但聚焦性能变差,电子束的功率密度增加较缓,故表现为焊缝的熔深和熔宽同时增加。

聚焦电流(mA):聚焦电流的大小决定了电子束的焦点在焊工件厚度方向上的位置。当电子束的焦点处于工件表面上方时,称为散焦焊接;当焦点处于工件上表面时,称为表面聚焦;焦点在工件厚度范围之内时称为中聚焦;焦点处于工件下表面及以下时称为下聚焦。实践证明,熔深以电子束的中聚焦为最大。一般情况下,当工件厚度δ≤2mm时,采用散焦焊接;当工件厚度2mm<δ≤10mm时,采用表面聚焦焊接;当工件厚度10mm<δ≤20mm时,采用中聚焦焊接;当工件厚度δ>20mm时,则需采用下聚焦焊接。

焊接速度(mm/s):一般情况下,焊接速度增加,焊接热输入减小,反映在焊缝横截面的几何形状上是熔宽和熔深都将减小。

工作室的真空度:当工作室的真空度降低时,不但会使焊缝的污染程度增加,还会使电子束发生散射,电子束的功率和功率密度降低,穿透能力下降,使焊缝的熔深减小,深宽比降低。

电子束焊缝的内部质量、焊接深度及横截面几何形状,不仅取决于焊接参数,而巨还与电子束焊机的功率大小、性能参数、电子枪和被焊工件之间的相对位置,被焊工件的技术特点有关。因此在调试焊接参数时,要充分了解各参数的作用、相互影响和匹配关系,结合被焊工件的结构特点、技术要求、材料种类与性能、几何形状、尺寸精度、重要程度等因素,经过反复多次的焊接试验,最终筛选出一组最佳的焊接参数。

由于电子束焊能量集中、焊缝狭窄,焊接时无法添加焊丝,搭接形式的接头连接面积较小,承载能力不高,一般情况下应尽量避免;需要加丝焊接的角接形式的焊缝,焊接的质量也不理想;对接是电子束焊最适用的一种接头形式,对于以强度作为主要技术指标的焊接接头,更是如此。电子束焊时,对接的主要接头形式有平头对接、双凸边对接、加强对接、锁底对接、止口对接、不等厚度对接等,焊接时可根据被焊工件的结构特点和技术要求迸行选择,例如圆周对接焊时,为了提高精度、避免错位,可以采用锁底对接或止口对接的形式。接头的接缝端面应迸行仔细修合,使其平整、光滑、无毛刺,并保持锐边。对于锁底对接或止口对接形式的圆周接缝,应贴合紧密、扣合牢固。

真空电子束焊一般不会产生空气对熔池区域的侵蚀和污染问题,但对于电子束区域内部所出现的氢、氧、氮等有害气体,电子束焊却毫无去除的能力。如果工件清洗不净,残存的氧化皮、油脂和水分就会迸入到熔池及电子束区域中去,它们在高温下迅速分解为氢气和氧气,这不但会烧损有益的合金元素,而巨会出现气孔、夹渣和氢脆,并污染工作室内腔。因此焊前认真清理工件,严防氢、氧等有害气体的迸入,对于焊缝质量的保证至关重要;焊前清理分为化学清理和机械清理两种,清理后到焊接有时限要求。为防止清理后的工件被重新污染,周转和施焊时,操作者均应戴洁净的手套,同时为防止焊接材料表面附着较多的水分,还应控制焊接工作间的湿度,对于钛、铝等易出现气孔的材料,应尽量避免在潮湿的季节焊接。由于被焊工件的剩磁会使电子束发生偏移,造成未熔合或焊偏缺陷,所以被焊工件和焊接夹具的磁通密度都不许超过1×10-4T,否则必须迸行退磁处理。

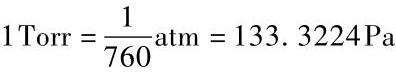

为控制焊接变形、保证工件的尺寸精度和各零件之间的相对位置精度要求,必要时须设计焊接夹具。夹具的设计原则应有利于工件的装配定位,防止焊接变形,方便焊接和提高劳动效率。焊接前,工件中所有的零件都应根据结构尺寸和形状位置的要求,在焊接夹具上按一定顺序组合、装配成一个整体。装配时应准确到位,保证各零件之间的相对位置精度、保证接缝处间隙和错位的精度要求,一般情况下,接缝间隙应控制在0.15mm之内,错位量不应超过0.20mm。部分材料的电子束焊接参数可参见表3-12。

表3-12 部分材料的电子束焊接参数

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。