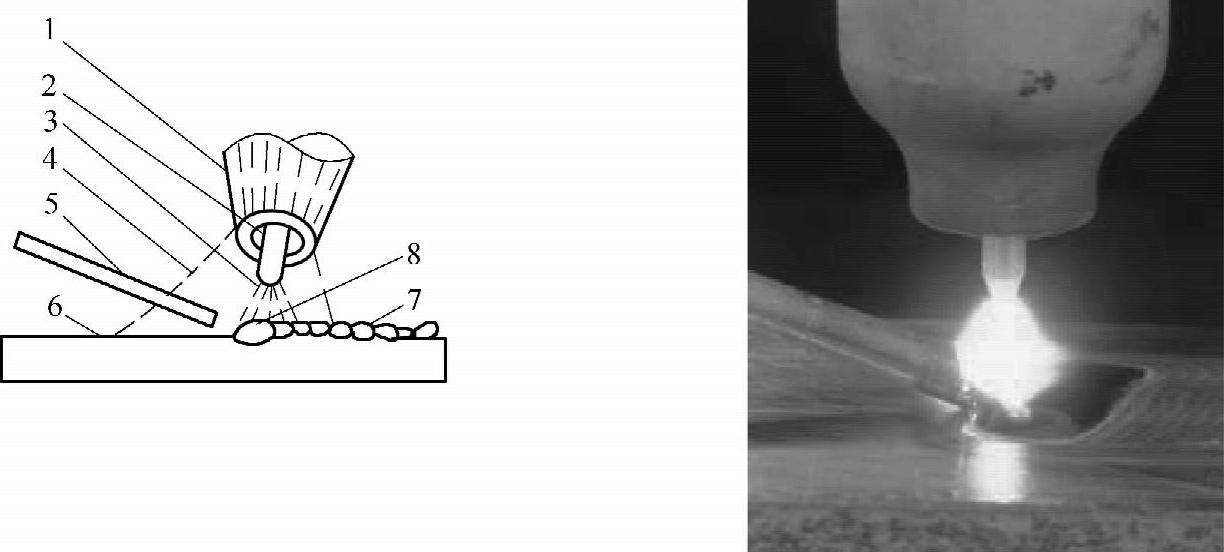

钨极氖弧焊(TIG焊)采用高熔点钨棒作电极,在氖气流的保护下,依靠钨棒与工件之间产生的电弧热来熔化基本金属和焊丝(焊丝一般从钨极前方添入)。氖弧焊是以氖气作为保护气体的一种电弧焊方法,焊接过程如图3-9所示。氖气从喷嘴中喷出,在焊接区造成一个厚而密的气体保护层,从而隔绝了空气的侵入。在氖气流的包围之中,电弧在钨极和工件之间燃烧,利用电弧产生的热量熔化工件并形成熔池。焊接过程中根据需要可以向熔池填充焊丝,也可以不填充焊丝。

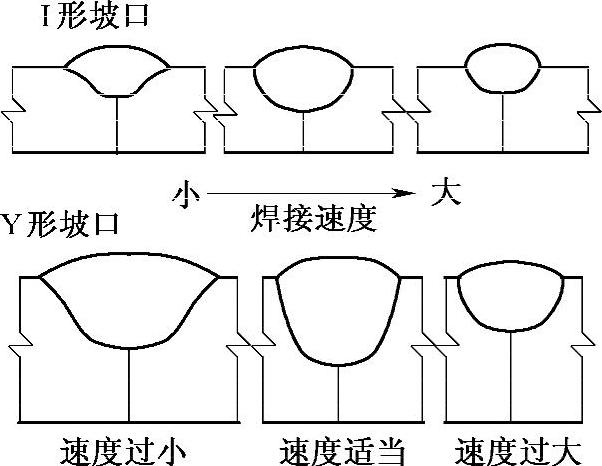

图3-8 焊接速度对埋弧焊焊缝成形的影响

图3-9 手工氖弧焊示意图

1—喷嘴 2—钨极 3—电弧 4—氖气流 5—焊丝 6—工件 7—焊缝 8—熔池

1.TIG焊电源种类与极性

TIG焊根据被焊构件的材质和焊接要求可以选择直流、交流和脉冲三种焊接电源。直流电源还有正极性和反极性两种接法可供选用。焊接铝、镁及其合金应优先选择交流电源,其他金属一般选择直流正极性。

(1)直流正极性直流正极性钨极氖弧焊时,工件为正极,接受电子轰击放出的全部能量(逸出功),产热能量大于阴极,熔深大熔宽小,热影响区小,变形小。同时由于钨棒为阴极,发热量较小而不易过热,故可提高许用电流,选择较小直径。此外,钨棒为阴极属热阴极型导电机构,电子发射能力较强,电流密度大,有利于电弧稳定,故直流正极性比反极性电弧稳定性要好。由于工件接正,阳极斑点不具有自动寻找氧化膜的特点,加之电子撞击工件表面,冲击力很小,故无破碎、清理工件表面氧化膜的作用。由于直流正极性接法的上述特点,在钨极氖弧焊工艺中,除铝、镁及其合金外,其他各种金属材料均采用直流正极性焊接。

(2)直流反极性直流反极性钨极氖弧焊时,钨棒为正极,工件接负极,属冷阴极型导电机构。情况正好和直流正极性相反,这时工件的熔深浅而钨极温度升高使其允许通过的电流大大减小。工件表面温度较高的斑点处发射电子,并形成阴极斑点区,加之正离子轰击工件表面,使表面氧化膜破碎汽化而除去(也有叫“阴极雾化”作用或“阴极清理”作用)。因此焊接表面覆盖有难熔氧化膜的铝、镁及其合金时能获得表面光洁美观,成形良好的焊缝。但因钨极产热量大于工件,巨散热条件差,钨极容易过热熔化使电弧不稳,而不得不减小许用电流。另外,由于工件产热量较低,焊缝熔深浅而宽,生产率低,故直流反极性钨极氖弧焊只能用于焊接3mm以下的铝、镁及其合金的薄板构件。

(3)交流钨极氖弧焊钨极氖弧焊焊接铝、镁及其合金时,一般采用交流电源。在负极性半波,工件为阴极,有阴极清理作用,可以除去其表面的氧化膜;在正极性区间,钨棒为阴极,产热较低,为了发射足够的电子,需要付出大量逸出功,实际上有冷却钨棒的作用。因而交流钨极氖弧焊兼有直流反极性时的阴极清理作用和直流正极性时电弧稳定、熔深良好等优点。但由于工频交流电源每秒有100次改变方向和过零点;钨棒和工件的电、热物理性能的巨大差别,使交流正负两个半周导电特性出现差异,因此交流钨极氖弧焊时,必须采取有效措施解决引弧、稳弧以及直流分量问题。

2.TIG焊工艺

(1)接头及坡口形式钨极氖焊有对接、搭接、角接、T形接、端接五种基本接头形式。通常4mm以下板厚对接焊可用I形坡口,其装配间隙为零时可不加填充丝,否则需加填充丝或用卷边接头。4~6mm对接焊缝可采用I形接头双面焊,6mm以上一般需开V形、U形或X形坡口,钝边高度不超过3mm,装配间隙也应在3mm以内。

(2)工件和填充丝的焊前清理清除填充焊丝及工件坡口和坡口两侧表面至少20mm范围内的油污、水分、灰尘和氧化膜等,是保证焊接质量的重要工艺步骤。可用有机溶剂,如丙酮、汽油等,也可用专门的工业清洗剂清除油、污和灰尘。可用机械清理和化学清洗除去氧化膜,如不锈钢用砂布打磨或钢丝刷清理;铝合金用刮刀清理;铝、镁焊丝及重要工件用碱洗及酸液冲洗中和光化。

(3)焊接参数手工钨极氖弧焊主要焊接参数有焊接电流种类、极性、电流大小、钨棒直径与端部形状、保护气体流量等,对于自动焊还包括焊接速度等。

1)焊接电流和钨棒直径。焊接电流的大小是决定焊缝熔深的主要参数,它根据工件材质、厚度、接头形式、焊接位置等因素选择,钨棒直径则根据电流大小、电流种类选择。钨棒端部形状是一个重要的参数,尖端角度对电弧引燃和稳定以及对焊缝熔深和熔宽都有一定的影响。

如果小电流选用粗直径的钨棒,由于电流密度小,钨极端部温度偏低,电弧会在钨极的端部不规则地漂移,电弧很不稳定,影响正常焊接。若电流太大而超过了钨极的许用电流,有可能造成其端部的熔化使焊缝产生夹钨。

2)保护气体流量和喷嘴孔径。气体流量和喷嘴孔径应互相配合,使保护气体形成足够挺度的层流。通常手工钨极氖弧焊喷嘴孔径为5~20mm,对应保护气体流量为5~25L/min。焊接电流增大,所对应的喷嘴孔径和气体流量取值也随之增大。可按式(3-2)选择喷嘴内径:

D=(2.5~3.5)dw (3-2)

式中 dw——钨极直径(mm);

D——喷嘴内径(mm)。

当喷嘴直径选定后,决定保护效果的就是氖气流量。流量太小,氖气层流的“挺”度较弱,空气容易侵入熔池,保护效果不好;流量太大不仅造成浪费,而巨会产生紊流,把空气卷入熔池,所以保护效果也不好。合适的流量可按式(3-3)计算

Q=KD (3-3)

式中 Q——氖气流量(L/min);

D——喷嘴直径(mm);(https://www.xing528.com)

K——系数,K=0.8~1.2,使用大喷嘴时K取上限;使用小喷嘴K取下限。

3)喷嘴与工件的距离、弧长和电弧电压。喷嘴端部与工件的距离为5~14mm,通常钨棒外伸长度为5~10mm,实用电弧长度范围为0.5~3mm,对应电弧电压为8~20V。自动焊、不加填充丝、小电流或工件变形小时,喷嘴端部与工件的距离、电弧长度可取下限;反之则取上限。电弧电压主要由弧长决定,弧长增加,熔宽增加,熔深稍减小,但电弧太长时容易引起未熔透,而巨保护效果不好。当然电弧太短难于观察熔池,送丝时容易碰到钨极造成短路。一般取弧长等于钨极的直径。

4)焊接速度。焊接速度是用来调节热输入和焊缝形状的重要参数之一,其选择应根据工件厚度并考虑与焊接电流等配合以获得所需的熔深和熔宽;在高速度自动焊时,还要考虑焊接速度对保护效果的影响。此外,焊接热敏材料时应尽量采用快速多道焊;立、横、仰焊位置时则宜采用较低焊速。焊接速度增加时,熔深、熔宽减小,太快时,容易产生未焊透,焊缝高而窄,两侧熔合不好。焊速太慢时,可能产生咬边、烧穿等缺陷。

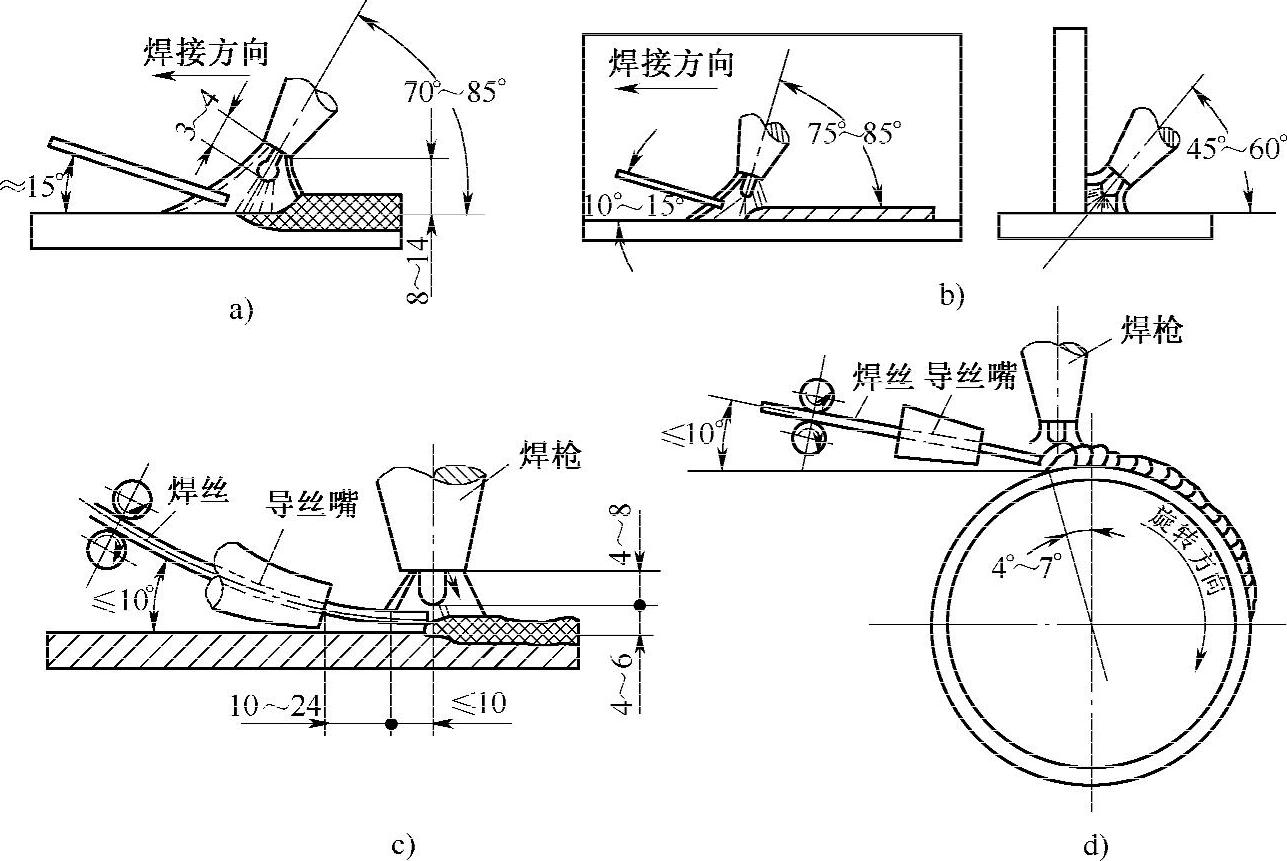

5)焊接操作要点。焊枪、焊丝和工件必须保持正确的相对位置,焊直缝时通常采用前倾焊,如图3-10所示。手工焊时常以左手断续送丝,自动焊时可连续送丝。

图3-10 焊枪、焊丝和工件之间的相对位置

a)对接手工焊 b)角接手工焊 c)平对接自动焊 d)环缝自动焊

3.脉冲TIG焊

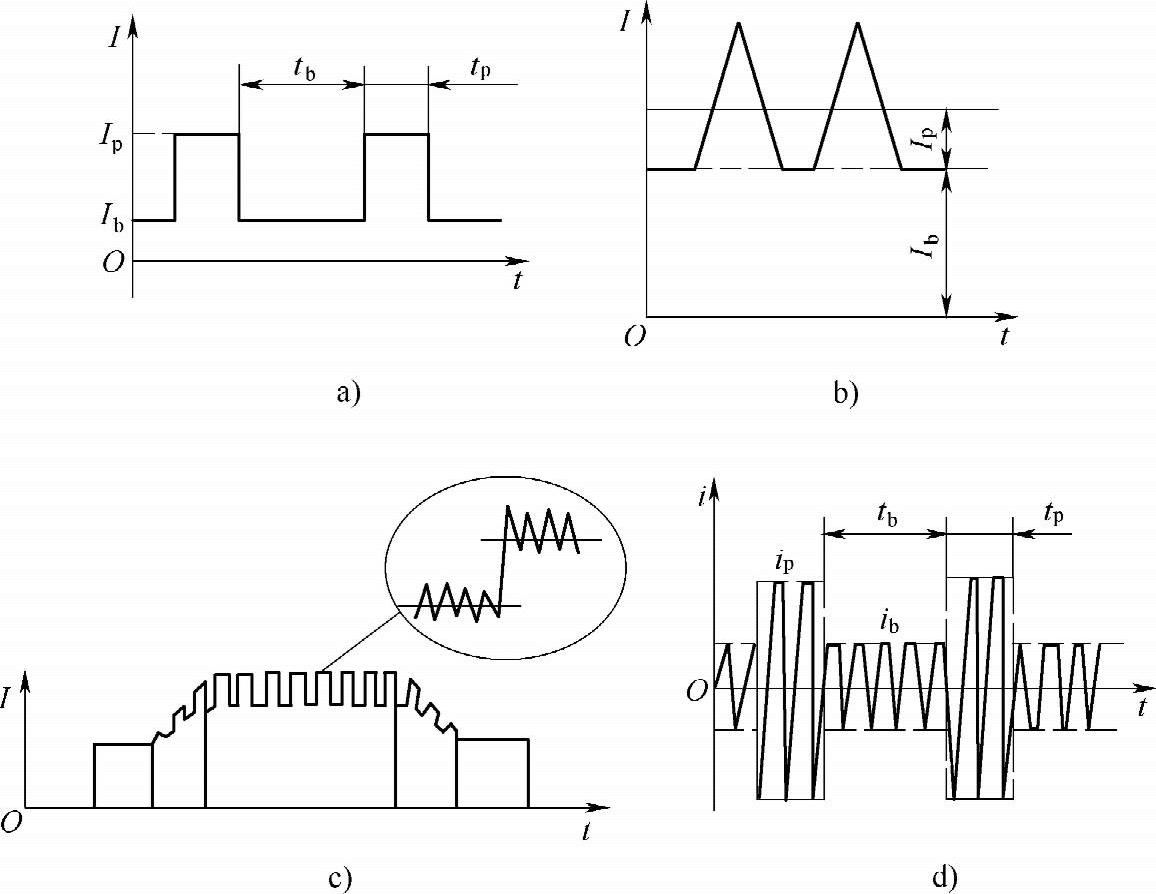

脉冲钨极氖弧焊采用经过调制的直流或交流脉冲电流,电流幅值(或交流电流有效值)按一定频率周期变化,典型的焊接电流波形如图3-11所示。脉冲电流时形成熔池,基值电流时熔池凝固,焊缝由多个焊点互相重叠而成。调节脉冲波形、脉冲电流幅值、基值电流大小、脉冲电流持续时间,可以控制焊接热输入,从而控制焊缝及热影响区的尺寸和质量。

(1)工艺特点可精确控制工件的热输入和熔池尺寸,提高焊缝抗烧穿和熔池的保持能力,并能获得均匀的熔深,特别适合薄板(薄至0.1mm)、全位置焊接和单面焊双面成形。焊接过程中,熔池金属冷凝快,高温停留时间短,结晶方向得以调整,焊缝金属组织致密。加之脉冲电流对熔池的搅拌作用,可减少热敏材料产生焊接裂纹的倾向,扩大可焊材料的范围;由于脉冲电流的作用,可以用较低的热输入获得较大的熔深,使焊接热影响区和工件变形减小,同时由于加热和冷却迅速,特别适于导热性能和厚度差别大的两种工件的焊接。

(2)脉冲电流种类及工艺应用如图3-11所示,脉冲钨板氖弧焊分为直流和交流两大类。直流脉冲钨极氖弧焊按照脉冲频率分为低频(0.1~15Hz)、中频(100~500Hz)和高频(10~20kHz),其中以低频脉冲钨极氖弧焊应用最为普遍。

矩形波低频脉冲TIG焊的脉冲峰值电流Ip和持续时间tp是决定焊缝熔深和熔宽的主要因素,增大Ip或tp都会使熔深和熔宽增大;基值电流Ib则对焊缝表面成形有明显影响。通常,对于热裂纹倾向大的工件应使Ip/Ib低一些,tp/tb大一些;全位置焊时,平焊段取Ip/Ib较低,tp/tb较高;空间位置焊接时取Ip/Ib较高,tp/tb较低;而仰焊位置焊接时则取最高的Ip/Ib和最低的tp/tb。一般手工脉冲TIG焊常取f=0.5~2Hz,自动脉冲TIG焊则取f=5~10Hz,适于焊接不锈钢、耐热钢等合金钢。

直流高频脉冲TIG焊在10kHz频率以上时电弧挺度特别好,最适合薄板高速焊;若加入低频脉冲调制可构成低频脉冲调制式高频TIG焊,波形如图3-11c所示,则适合于全位置焊接。

图3-11 脉冲钨极氖弧焊电流波形

a)直流低频 b)直流高频 c)低频调制直流高频 d)交流

Ip—直流脉冲电流 ip—交流脉冲电流幅值 Ib—直流基值电流 ib—交流基极电流幅值 tp—脉冲电流持续时间 tb—基值电流持续时间

低频和中频交流脉冲TIG焊,频率范围通常为0.5~500Hz,通过对交流电流幅值迸行调制(电流波形如图3-11d所示),可以达到直流脉冲TIG焊相同的控制效果,适合于铝、镁及其合金的薄板全位置焊。

交流方波钨极氖弧焊可以通过脉冲宽度调制来控制正负半波的极性比例,改善焊缝成形和减少钨棒烧损。在确保阴极清理的前提下,应尽量减少负半波的比例,以增加焊缝熔深,减少钨棒烧损。

4.热丝TIG焊

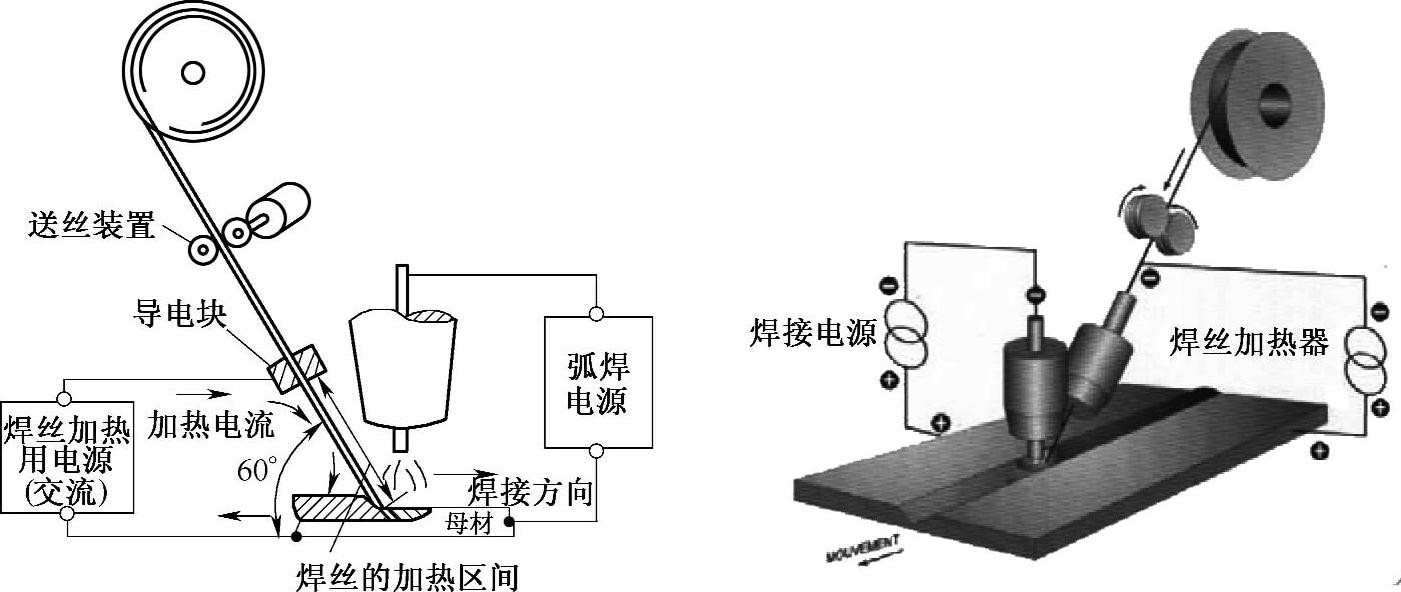

热丝TIG焊的原理如图3-12所示,填充焊丝在迸入熔池前约10mm处,由热丝电源通过导电块对其通电,依靠电阻热将焊丝加热至一定的温度,并与钨棒成40°~60°夹角,从电弧后面送入熔池,这样大部分电弧能量就用于熔化母材金属,即使在相同的焊接电流下也能获得高的熔敷率,其熔敷率可比冷丝TIG焊提高约2偌,达到气体保护焊的水平。

热丝TIG焊因其保护效果好,焊丝夹杂少,焊接过程稳定,效率高,而被用于厚壁管焊接。热丝TIG焊已经成功用于碳钢、低合金钢、不锈钢、镍和钛等材料的焊接。但由于流过热丝电流所产生磁场的影响,电弧磁偏吹沿焊缝作纵向偏摆,会影响焊接过程的稳定性,因此应采用交流电源加热填充丝,同时加热电流不得超过焊接电流的60%,填充丝的直径也限制为1.2mm以下。

图3-12 热丝TIG焊原理

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。