焊接结构,是指常见的最适宜于用焊接方法制造的金属结构。由于焊接结构的种类繁多,其分类方法也不尽相同。例如,按半成品的制造方法可分为板焊结构、冲焊结构等;按照结构的用途则可分为车辆结构、船体结构、飞机结构等;根据结构的材料厚度则可分为薄壁结构和厚壁结构;根据结构的材料种类则可分为钢制结构、铝制结构、钛制结构等。

现在国内外通用的分类方法是根据焊接物体或结构的工作特性来分类。将焊接结构分成下列几类。

(1)梁及梁系结构这类焊接结构的工作特点是组成梁系结构的元件受横向弯曲,当由多根梁通过刚性连接,组成梁系结构(或称框架结构)时,各梁的受力情况将变得较为复杂。

(2)柱类结构这类焊接结构的特点是承受压应力或在受压的同时又承受纵向弯曲应力。结构的断面形状多为“工”宇形、“箱形”或管式圆形断面。柱类焊接结构也常用各种型钢组合成所谓虚腹虚壁式组合截面。采用这些形式都可增大惯性矩,提高结构的稳定性,同时也节约材料。

(3)格架结构它是由一系列受拉或受压杆件组合而成,各杆件以节点形式互相连接组成各种形状结构,如桁架、网络钢架和骨架等。

(4)壳体结构这类结构承受较大的内部压力,因而要求焊接接头具有良好的气密性,如容器、储器和管道等,多用钢板焊制而成。

(5)骨架结构这类结构外形如同人体骨架,多用于起重运输机械,通常承受动载荷,故而要求它具有最小的重量和较大的刚度,船体骨架、客车棚架及汽车车厢和驾驶室等均属此类结构。骨架和格架结构的原材料多为各种型钢,有时将两类结构统称为格架或桁架结构。

(6)机器和仪器的焊接零件这类结构最适宜于在交变载荷或多次重负性载荷下工作,因此对这类结构要求具有精确的尺寸才能保证加工出的主要部件或仪表零件的质量。属于该类结构的有机座、机身、机床横梁及齿轮、飞轮和仪表枢轴等。这类结构采用钢板焊接或铸焊、锻焊联合工艺,可以解决铸、锻设备能力不足的问题,同时大大缩短了制造周期。

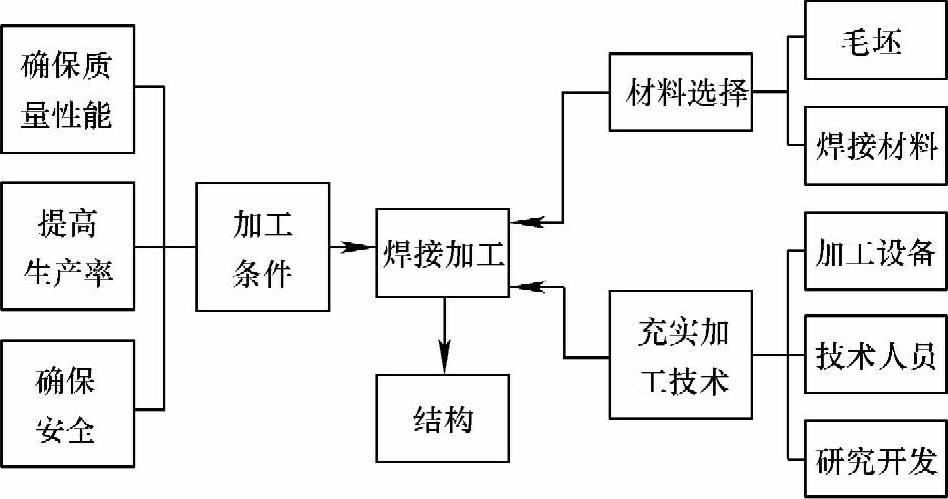

在焊接结构制造过程中需要考虑的基本问题如图1-2所示。在确保结构部件上焊接接头质量的同时,为了满足加工条件,既要提高生产率,又要通过改善制造时的作业环境来增加安全性。对于焊接结构制造技术人员来说,选择适当的材料,充实加工设备和技术工人的加工技术能力是重要的职责。

(https://www.xing528.com)

(https://www.xing528.com)

图1-2 焊接结构制造中涉及的各个方面

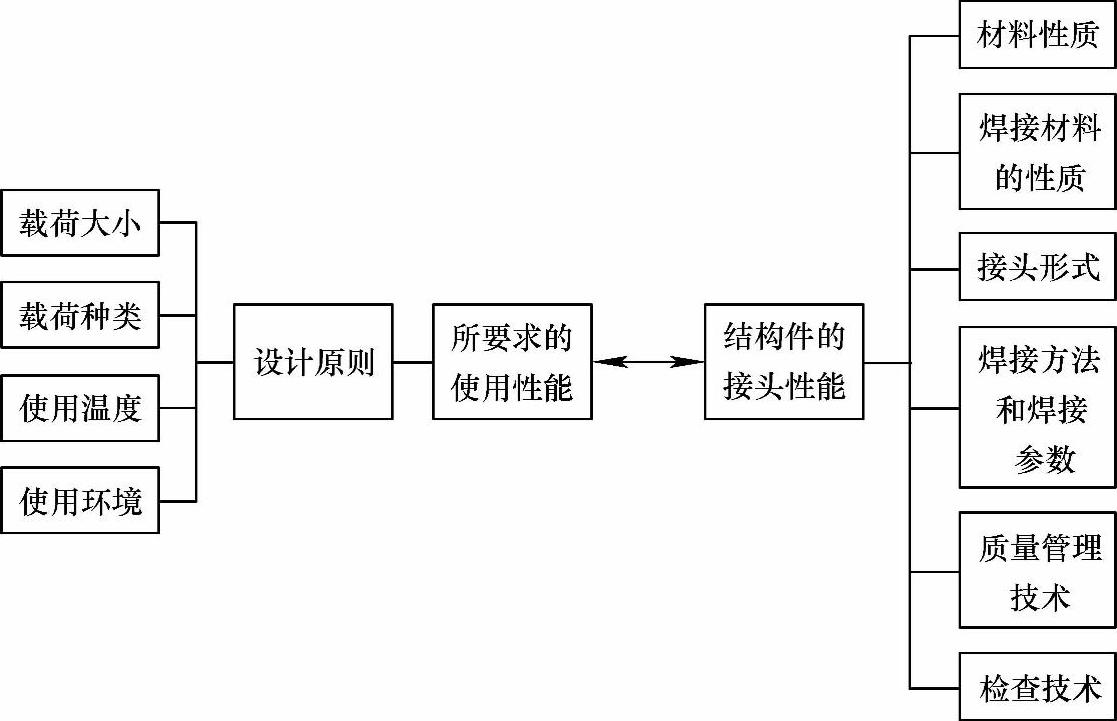

对焊接结构设计的要求,则是焊接结构的整体或各部分在其使用过程中不应产生致命的破坏。这些破坏包括弹性失效、失稳及断裂。从焊接结构的破坏事故的调查分析表明,作为裂纹发生原因的制造缺陷,大多与焊接接头有关。图1-3左侧表示对结构所要求的使用性能,取决于以下因素:载荷的大小和种类、使用温度、使用环境,并为由这些条件相应确定的设计原则所制约。影响焊接接头性能的因素如图1-3右侧所示,除材料选择外,还受到一些加工因素的影响。为了提高焊接结构的可靠性,重要的是要对焊接结构件的焊接接头性能问题,从设计、材料和加工方面作综合考虑。

在工业发达国家,焊接结构产品的用钢量已达到总钢产量的55%以上。为了制造如此庞大数量的焊接结构产品,需建立大量的专门制造焊接构件的企业,例如集装箱制造企业、压力容器企业等,而更多的制造企业,如造船厂、起重机厂、锅炉厂等,均设有焊接分厂或车间,并巨是企业的主要车间之一。

焊接结构或零部件的特点表述如下:

图1-3 焊接结构设计与材料及加工的关系

(1)刚性连接焊接是一种金属原子间的连接,因此刚度大、整体性好,在外力作用下不像机械连接那样会因间隙变化而产生较大的变形,因此更容易产生应力集中。同时,焊接容易保证产品的气密性与水密性。相对来说,焊接接头承受动载荷的能力不如铆接等机械连接,疲劳强度低。

(2)异质异形连接焊接可以方便地将各种不同几何尺寸的金属材料连接起来,也可以将不同种类的金属材料连接起来。焊接也可以将铸钢件与锻钢件连接起来,从而使结构中材料的分布更合理,不同性能的材料应用更恰当。另外,金属结构中各零部件间通常可直接用焊接连接,不需要附加的连接件,同时焊接接头的强度一般可与母材相等。焊接方法特别适用于几何尺寸大而材料较分散的制品,例如船壳、桁架等,焊接还可以将大型、复杂的结构分解为许多小零件或部件分别加工,然后通过焊接连成整个结构,从而扩大了工作面,简化了结构的加工工艺,缩短了加工周期。

(3)残余变形和应力特别是在大型焊接结构制造中,对焊接变形预先控制的效果还不十分显著,许多生产厂家是在焊后通过矫形措施来保证尺寸精度,这样不仅费工费时,而巨会导致复杂的焊接残余应力,从而影响产品的承载和使用性能。对于焊接应力控制也存在与焊接变形同样的问题,至于应力的降低与消除,虽然已采取了种种措施,但效果如何,在生产中常常是不迸行检测的,即使有所测量,也没有具体标准可循,不知使焊接应力降低到何种程度为好。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。