储罐的运行压力,在正常模式时为10kPa,在卸料模式时为25kPa。

储罐内的压力由BOG压缩机控制,并由安全阀进行高压保护,由真空阀进行低压保护。压力在高压和真空之间亦有安全措施。

内罐的高度为36m,罐内最高液位(HHL)为34.6m,这给罐内的NG留下了一定的空间。罐内最低液位(LLL)为2.3m(从内罐底计起),这保证LP泵有一定的净吸入压力(NPSH)。

每个罐配置3台工作泵和1台备用泵,工作泵每台的容量为180-/h。最多时可有5台泵运行。每台泵正常运行时的流量为79~200-/h。在低(零)输出时,LNG管线的循环保冷流量为33-/h(包括卸料和循环)。这些流量最后流回再冷凝器。依靠蒸发气(BOG)的蒸发,正常运行时储罐的温度保持在-160℃。

1.储罐压力控制

两个罐都装有24″蒸发气压力平衡管及两个气动隔离阀(T-1101的XV-11104和T-1102的XV-11124),他们将两个LNG储罐的气体空间相互连接,再连接到24″的蒸发气总管。与储罐压力控制有关的因素如下:

1)LNG储罐的设计压力。

2)蒸发气流进流出储罐造成的摩擦压损。

3)真空安全阀和压力释放阀的设定。

4)通过BOG压缩机的运行减少蒸发气和能量损失。

5)大气压力的变化范围。

6)LNG船储罐运行压力的范围。

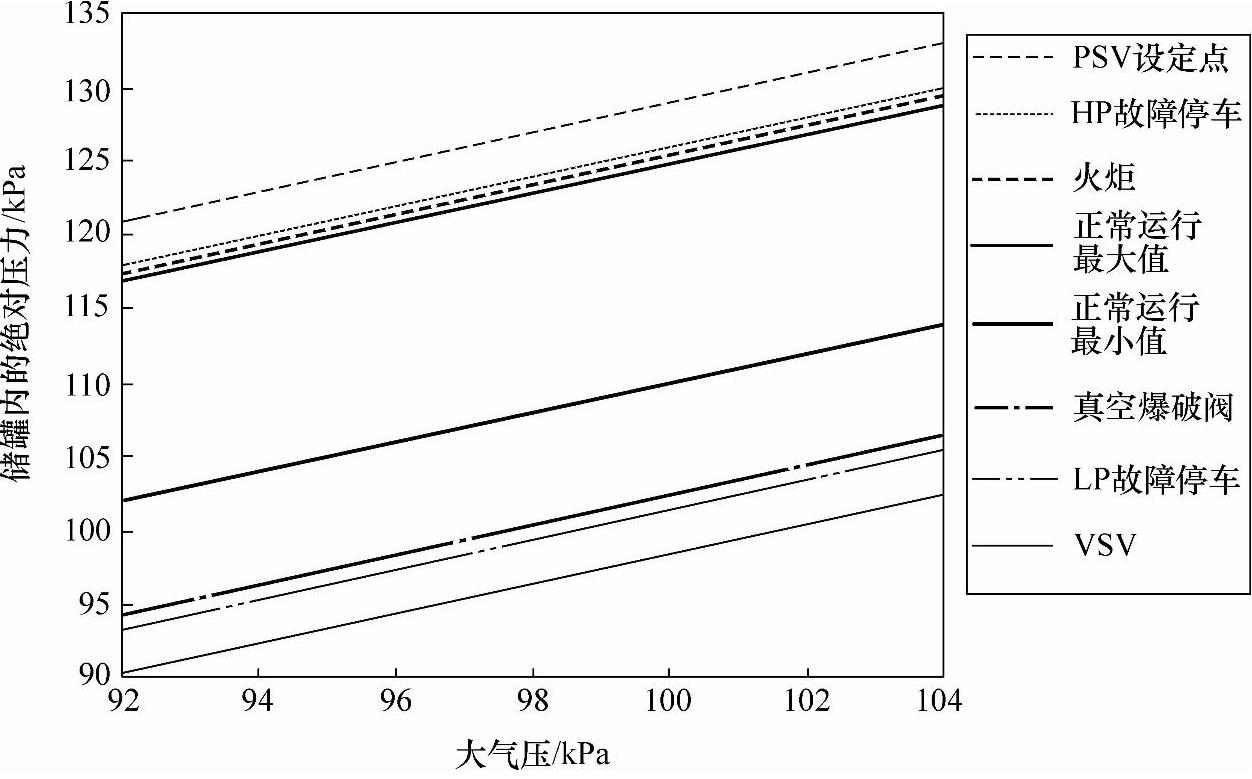

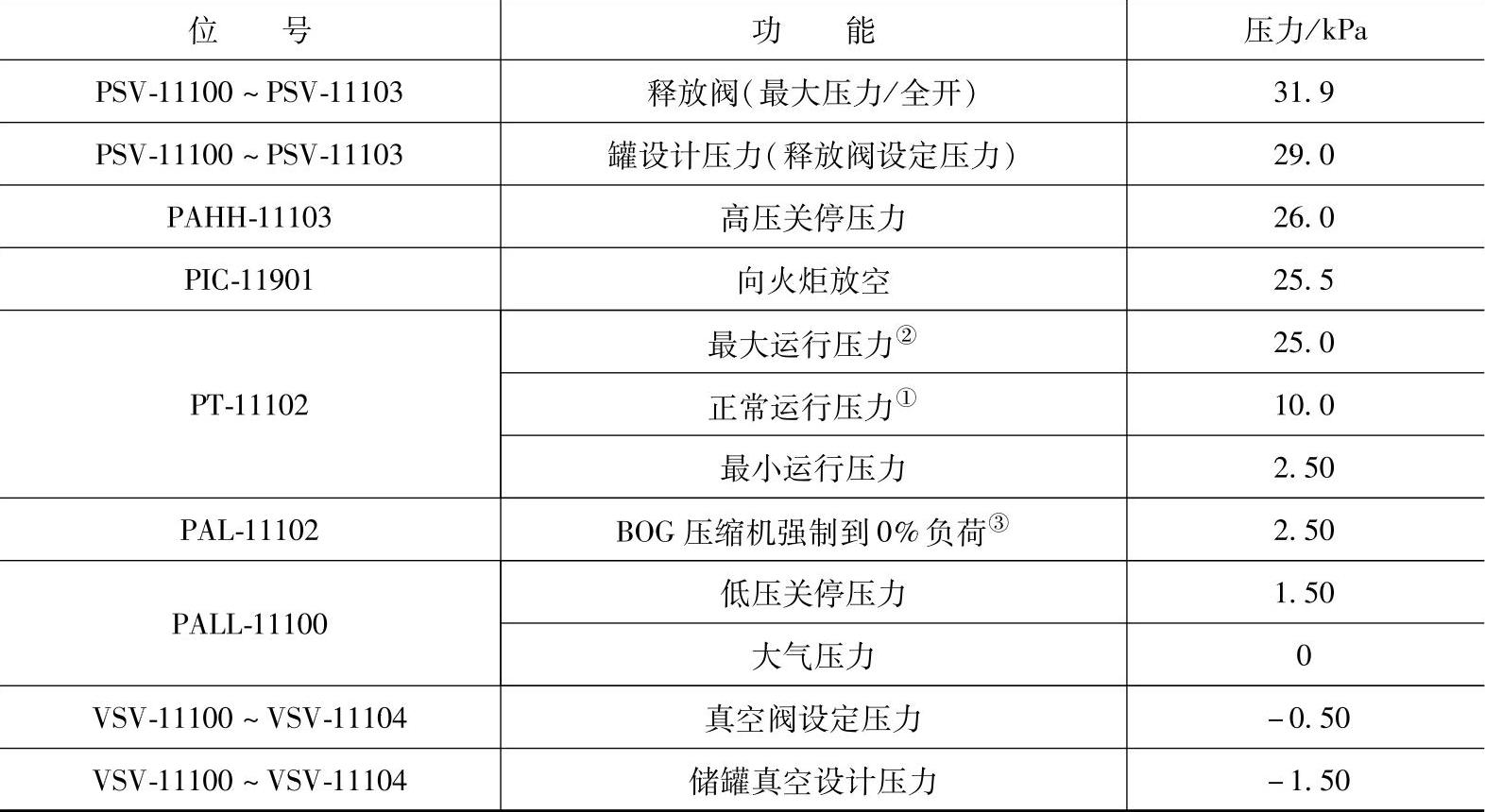

LNG储罐的压力应该控制在下列范围内,设计正压为25kPa。而设计真空度为-1.5kPa。由于VSV的设定值为-0.5kPa,释放到火炬的压力设定值为25.5kPa,建议操作压力范围为2.5~25kPa。储罐压力系统如图3-10所示。

图3-10 LNG储罐压力系统图

因为大气压力是变化的,用于控制储罐内压力的压力变送器为“绝对”压力变送器。罐上的保护设备为表压设备,因为储罐的设计标准是根据表压来定义的。因此,在定义保护设备和压力控制器的设置点时,需要考虑现场大气压力的变化范围。储罐运行压力见表3-11。

表3-11 储罐运行压力

①此处用表压表示,但压力变送器测得的压力为绝对压力。

②在不卸料时,运行压力接近最大运行压力,即25kPa。

③仅在BOG压缩机处于远程/自动模式下。(具体信息参考BOG压缩机仪表和控制,远程控制模式一节)。

压力控制:

1)绝对压力控制器(PIC-11902)将控制BOG压缩机的能力。

2)表压控制器(PIC-11102)将控制补气阀(PCV-11102)和BOG总管控制阀(PCV-11901A/B)。

与LNG储罐相关的压力控制阀(及附属仪表):

1)PIC-11902用于储罐气体压力安全控制,选择器PX-11902发出最高的工艺值。

2)负荷控制BOG压缩机C-1101A/B。

3)卸料时为121kPa,无卸料时为111kPa。

操作员必须熟悉这些压力,DCS操作站的显示器上将显示表压和绝对压力两种压力。

(1)正常压力控制 罐内正常的工作压力范围为2.5~25kPa。DCS操作如下:

绝对压力变送器PT-11101和PT-11121送来的最高压力信号,通过高选器PX-11902后送往控制器PIC-11902(设置点:正常运行时为10kPa,卸料时为最大值25kPa),正向控制模式。

压力控制器输出信号到BOG压缩机负荷控制系统(FX-11902),压缩机负荷控制系统将自动调控BOG压缩机改变负荷(两台压缩机负荷改变为:0%、25%、50%、75%、100%),该信号也受再冷凝器V-1101和压缩机负荷控制系统两者的低选信号(FX-11902)限制。

允许操作员根据接收站的运行模式,通过压缩机就地盘或者DCS手动调节压缩机负荷,从而取代其自动调节模式,使储罐运行压力变动。

(2)压力增加 罐内压力增加的原因有以下可能:

1)卸料时泵的传热,卸料管线的漏热,罐进口处的闪蒸;蒸发气的置换。

2)LP(低压)LNG输送泵停车。

3)BOG压缩机停车。

4)由于反馈信号引起的BOG压缩机低负荷。

5)大气压的降低(这时,储罐绝对压力保持不变而表压增加)。

6)翻滚。

在上述情况下,操作员必须警惕压力的增加并采取相应的措施控制形势,当蒸发气明显过多时,应该排放到火炬。当压缩机已经不能调节储罐压力或不能运行时,应采取下列压力控制措施:

通过罐T-1101的PT-11102或者罐T-1102的PT-11122检测到表压过高,BOG总管压力控制阀PCV-11901A/B打开(分段调节模式),蒸发气将被送到LP释放总管。从两个变送器送来的最高信号在经过高选器PX-11901后,进入控制器PIC-11901A进行调节。

然后,压力高高警报PAHH-11103(T-1101)或者PAHH-11103(T-1102)就会分别触发关停联锁I-11103(T-1101)或者I-11123(T-1102)。

超压保护最后通过4个安全阀(3用1备)来实现。罐T-1101上的阀PSV-11100~PSV-11103和罐T-1102上的阀PSV-11120~PSV-11123都安装在罐顶,排放口朝向安全位置,罐的设计压力和PSV的设定压力为29kPa。最大超压值(PSV全开)为31.9kPa。

(3)压力减小 罐内压力减小的原因有以下可能:

1)卸料开始时喷淋LNG冷却过快。

2)LP泵起动。

3)BOG压缩机起动或者负荷增加(在手动模式下)。

4)大气压增加(这时,储罐绝对压力保持不变而表压减小)。

在上述情况下,操作员必须警惕压力的减小,当压力明显降到危险水平时采取相应措施控制形势。当压缩机已经不能调节储罐压力或不能运行时,应采取下列操作:

首先,每个压力低警报PAL-11102(T-1101)和PAL-11122(T-1102)使BOG压缩机进入零负荷状态以防止罐内低压。(BOG压缩机只有在远程和自动模式下才能激活联锁。

其次,如果PT-11102(PT-11122)太低,压力控制阀PCV-11102(PCV-11122)打开以保持储罐压力高于低压限值(PIC-11102和PIC-11122的设置点为2.0kPa)。补充气体来自HP输出系统。

最后,压力低低警报PALL-11100(PALL-11120)触发SIS关闭联锁I-11102(对应T-1101)和I-11122(对应T-1102)。

除了上述控制保护外,储罐上还装有6个真空安全阀(5用1备)来进行保护。阀VSV-11100~VSV-11105安装在罐T-1101上,阀PSV-11120~PSV-11125安装在罐T-1102上,VSV的压力设置值为-0.5kPa。储罐的设计真空压力为-1.5kPa。

因为VSV允许空气进入罐内,因此VSV操作应该是最后的防负压措施。如果罐顶部空气的成分超过最低闪点,就会引起危险情况。所以必须除去空气,使其浓度不超过最低可燃极限(LFL)。

(4)压力设备和校验 每个罐内有四个压力变送器测量压力,绝对压力变送器PT-11101的测量范围为88~137kPa,表压变送器PT-11100、PT-11102、PT-11103的量程为-10~39kPa。

表压保护设备和绝压变送器将用精密的手持式大气压计校准。较准计的精确度应在±0.5%范围内。

2.温度测量

储罐内壁的温度传感器(TE-11100A~TE-11100C)、罐底的温度传感器(TE-11101A~TE-11101H)和吊顶的温度传感器(TE-11108A~TE-11108D)是为预冷和运行安装设置的。为了检测泄漏,在外壁有温度传感器TE-11102A~TE-11102H,内壁的底部角落处有温度传感器TE-11103A~TE-11103C。所有罐内的温度传感器都被连接到罐顶处。

罐内的液位—温度—密度(LTD)测量:每个储罐都装有LTD测量设备(T-1101的LTD-11108)。

LTD由数字逻辑控制单元和机电执行机构组成,其多变量探头浸入储罐液体内,可以进行液位、温度和密度测量。探头控制单元给出指令,通过执行机构可以使探头升降。探头由手动,自动和程序综合控制。在进行检修时,系统元件能从罐内全部取出。

LTD在DCS上的指示分别为LI-11108、TI-11108和DI-11108。

在手动模式下,操作员可在一定速度下将探头上下移动。

在可编程序控制模式下,系统启动图像扫描,操作员可定时观测图像。如果储罐内的最大温度差超过0.3℃或者最大密度差超过0.8kg/m3,LP泵将进行混合循环,以防止翻滚的发生。

这步操作可以通过混合管线的阀门(T-1101的XV-11114,其设计处理流量为3台LP泵的流量)循环LNG,到达底部进料口或顶部进料口;也可以使用LP泵的最小回流管线(只能处理3台泵的最小流量)到达罐底。

3.储罐液位控制

储罐的净容量为160000m3,LNG储罐的液位控制基本是手动的。在现场或者控制室均可以监控液位。

为了提供液位监控和安全操作,每个储罐都装有两个冗余液位计和一个超高液位独立电容式探头。两个液位计提供就地和远程指示,进行低、高液位警报和对超低、超高液位的保护;而超高液位独立电容式探头对超高液位实现保护。

每个储罐都装有一个四级液位计,该液位计的功能和LTD探头相关联,仅用于分层的探测。每个储罐均还有两个冗余液位变送器将液位指示传送到就地终端或者接收站控制室,使操作员可以对液位进行监控。

在超高液位警报动作前,操作员收到高液位警报后应将LNG的进料切换到另一个储罐内(在卸料阶段或者零输出阶段),或者停止船方卸料操作。类似的,在超低液位警报动作前,操作员收到低液位警报后将提前关闭罐内泵。

万一操作员进行液位调节失败后,下面的自动安全系统将起到保护作用。

(1)高液位 自动系统高液位控制如下:

液位变送器LT-11107专门用于测量高液位,其超高液位开关值为LAHH-11107。两个冗余液位变送器(罐T-1101的LT-11100和LT-11101)可在就地控制台和中心控制系统上显示其液位,其超高液位开关分别为LSHH-11100和LSHH-11101,其设定值都等于LAHH-11107。当3个LAHH中的2个动作时(即罐T-1101的LAHH-11100动作),则关闭联锁(I-11104)动作,储罐自动停止输入,所有进口阀关闭。

(2)低液位 类似于高液位控制,自动系统低液位控制如下:

两个冗余液位变送器(罐T-1101的LT-11100和LT-11101)可在就地控制台和中心控制系统上显示其液位,DSC设置的低低液位阈值LALL-11100A和LALL-11101A分别对应冗余液位变送器LT-11100和LT-11101。LALL-11100A和LALL-11101A通过功能块LX-11102进行2选1后触发警报LALL-11102。在低低警报液位下禁止启动罐内泵。

低低液位开关LSLL-11100和LSLL-11101分别关联上述两变送器,如果两测点有一个到达低低液位,则LALL-11100动作,停机联锁I-11105动作,罐内泵自动停止。

4.储罐和低压泵启动

正常启动假设储罐内装有LNG并处于保冷状态,并与外界设备隔断。储罐正常启动程序如下:

正常停车后,储罐的气体空间已经与BOG总管和破空补偿气连接,因此它们之间的隔断阀(XV-11104和XV-11105)通常是打开的,但操作员在启动前还是必须检查阀门的位置。

1)正常启动时,必须注意避免水力堵塞或热堵塞现象。因此,操作员必须检查相关的管道是否已经预冷,然后才能进行小流量的LNG循环,并逐渐增加流量到设定值。

2)如果有需要,应打开HP放净隔断阀XV-111102。

3)如果有需要,LP放净隔断阀XV-111103也应打开。

所有的控制阀门都是由DCS气动执行,并由安全仪表系统(SIS)控制开闭。而且,每个阀门都可以在中央控制室(CCR)通过按钮XHS操作,而在SIS面板上没有控制这些阀门的按钮。阀门的状态通过指示器XZIO(指示开)和XZIC(指示关)在CCR内显示。阀门的重置由DCS面板控制。

(1)初始状态LP输出泵的初始状态如下:

1)储罐内应一直储存有满足输出以外的蒸发气和足够高的底部液位。这是为了预防罐内LNG全部输出引起的储罐和循环系统升温。储罐底部液位应保持在LP泵低液位以上,也是为了满足NPSH和泵的最小流量要求。

2)一台低压泵运行,以保证主管道的保冷循环进行。LP输出总管也处于保冷状态。

3)另一台储罐的LP输出设备已经被完全隔离并随时准备重启(后面将介绍罐T-1102的启动过程,同样也适用于罐T-1101)。

4)所有的CSP手动阀处于试车后的位置。

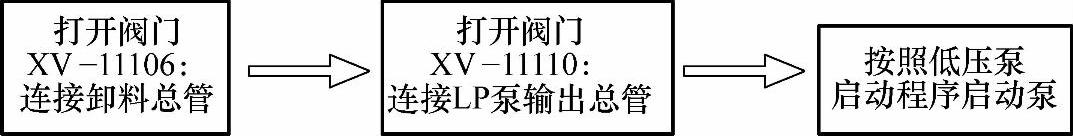

(2)T-1102的低压泵启动

1)打开阀门XV-11124使罐内的BOG输出到BOG总管。

2)检查PCV-11122已关闭。

3)打开XV-11125。

4)缓慢打开XV-11130的旁路阀XV-111342。

5)通过LP泵出口的指示器和储罐输出管道的温度传感器TI-11903A~TI-11903D监测罐T-1102的输出管道和泵P-1102A、P-1102B和P-1102C的增压和冷却。

6)同时,罐T-1102的卸料管道通过MV-111343、MV-111204和MV-111215增压。由PT-11124测量的卸料罐底部压力指示管道是否充满LNG。

7)当压力稳定且泵出口温度到达要求后,打开XV-11130和XV-11124。

8)由于码头再循环已经开始,且通过阀门XV-11126的压力较低,可打开XV-11126,再打开HP和LP排净阀XV-11122和XV-11123。

9)启动LP泵时,泵出口管道应充满液体,具体内容可参考后面的LP泵启动程序。

(3)低压泵操作程序

1)启动准备。在启动泵前,操作员应进行核实,确定因工作情况需要必须增加一台泵运行。因为泵的出口压力取决于泵的压力-流量特性曲线,如果多台泵启动,则所有泵的出口压力将增加,通过每台泵的流量有可能降到很低,这样LNG就会返回储罐以保证每台泵的最小流量。泵启动指令可由现场控制盘发出,并需注意下列要点:

①安装在泵出口管道上用于远程压力和温度指示的压力变送器(PT-11111)和温度变送器(TT-11111)需保证泵出口管道处于LP输出压力和低温状态下,以随时准备启动。

②排气阀(XV-11111)和LNG泵最小流量阀(FCV-11111)处于打开位置。

③泵出口管隔断阀(HCV-11111)处于关闭位置。

④储罐LP总管隔断阀(XV-11110)处于打开位置。

⑤储罐内部混合管道隔断阀(XV-11114)处于关闭位置。

⑥冷却旁路阀处于CSP。

2)启动顺序介绍

泵在5s之内不得连续启动超过2次,在下次启动之前,必须观察15min。有必要打开排气阀排气,否则会损坏电动机。下列启动顺序由控制系统通过泵启/停命令按钮(PMHS-11111A)启动:

①泵电动机起动。

②启/停状态指示器(PMXL-11111AA)转到“启动”,指示泵已经启动。

③计时器1启动,启动120s后,排气阀XV-11111开始关闭。在这期间,所有在泵井内的气体返回到罐内。

④计时器2启动。计时器的时间较长(最少30s),使阀XV-11111有足够时间关闭。时间到后,如果从关闭开关XZSC-11111来的关闭位置指示XZIC-11111显示阀门未关上,警报将动作。

⑤在整个启动顺序时段内,泵的最小流量控制器(FIC-11111A)调整返回流量控制阀(FCV-11111)打开,满足泵的最小流量要求。

在整个启动顺序中,泵的振动有可能超过正常运行规定的强度。为了避免高振动警报(VAH-11111),每次启动时都动作,该警报在启动时前5s内不动作(时间长短可设定)。同理,低低流量故障信号FALL-11111B在泵启动时也被屏蔽。

PT-11111测量泵出口压力,其指示器PI-11111B显示的信号可在储罐主平台的就地启/停控制板上显示。

然后操作员可以打开出口手动阀(HCV-11111),通过手动控制器(HIC-11111)调整阀门开度以控制LNG的输出。或者不开阀门,就让LNG回流入罐内。

3)泵的监控

泵在测试运行中的特性应该被测量和记录下来,并同以前运行期间常规检查的数据进行比较。

①流量和出口压力。操作员根据每台泵的压力-流量特征曲线图,通过控制器(HIC-11111),调整每台泵出口管道上的出口手动阀(HCV-11111)开度,使得经过每台泵的流量达到平衡。每台泵都有一个流量控制器(FIC-11111A),以保持泵的最小流量。在正常运行模式下,最小流量阀(FCV-11111)关闭,当输出流量减小时,为了保持通过泵的最小流量,FCV-11111将打开。泵将始终在一定的操作范围内运行,可以通过调整出口的流量阀来得到理想的流量。泵在设计流量附近工作将使泵能够良好运行,且延长其寿命。显然,泵在达不到设计流量的情况下工作是不可避免的,但是用一台泵按设计流量工作比用两台泵按照50%的流量工作更为理想。

LP泵的安全操作范围为:最小操作流量为130m3/h,约为额定流量的31%;最大操作流量为550m3/h,约为BEP的125%。

出口压力决定于LNG的密度、储罐内的LNG液位以及泵的压力,DCS通过PI-11111(对应泵P-1101A)来监控出口压力。

②出口温度监控。正常的出口温度范围为-160~-150℃,DCS通过TI-11111来监控出口温度。

③电缆套管氮气压力监控。电器仪表线路套管的氮气清扫系统:

所有的电器仪表线路套管都需要用气态氮气加压以避免空气和天然气进入线路的管套,氮气从罐顶平台注入,由压力变送器(电器线路管套的PT-11114A和仪表线路套管的PT-11115A)监控直到压力达到0.2MPa。然后关闭隔断阀,氮气压力由中央控制室的压力指示器(PI-11114A和PI-11115A)监控。为了检测泄漏,低压警报(PAL-11114A和PAL-11115A)设定值为0.1MPa,高高压力警报(PAHH-11114A和PAHH-11115A)设定值为0.3MPa。警报通过联锁(I-11115A和I-11117A)使泵停机。

④振动。高振动警报动作后不会使泵停机,但会在DCS和VMS发出警报(VAH-11111)。然后操作员可以根据情况判断是否需要停机。通常振动加速度不应该超过RMS阀的2.5g或参考测试数据。

⑤噪声。泵不应该发出碰撞和振动的声音,应该每天巡检。(https://www.xing528.com)

(4)低压泵输出监控和流量调节 低压输出状态由FCV-11901下游的PT-11903监控,压力调节将根据HP输出总管和LP输出总管的情况而定。如果接收站输出总管压力增大,则低压输出总管就需要更大的流量。相反的,如果接收站输出总管压力减小,则低压输出总管的压力就要增大,LP泵将沿特性曲线上升,返回阀将打开。

操作员将优化LP泵的操作状态以保证:

操作范围内运行LP泵,避免回流,尽量使泵运行在理想效率点附近。这就需要通过HIC控制器来手动调节HCV,并(或者)使LP泵关闭和启动。此外,表面温度传感器安装在LP输出总管上以保证管线被冷却。

泵的运行台数和LNG的流量取决于希望的LNG输出量。因此操作员将通过每台泵出口的HCV手动控制泵的流量。

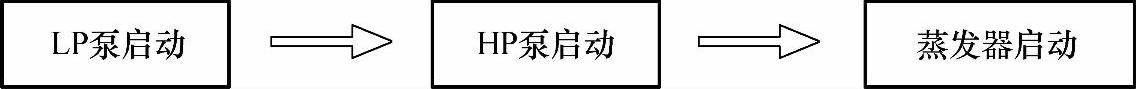

系统工作时对泵的运行台数有一定的要求,在停电或者无NG输出的情况下,至少要有一台LP在运行以保持冷量循环。在正常工作时LP泵的运行台数不能少于HP泵的运行台数,当要求增加HP的输出量时,首先应该增加LP泵。如果因为接收站的输出量减小需要关闭一台HP泵时,则LP输出总管需要增压,LP泵将沿压力-流量特征曲线上升。此时,最小流量控制器将保护泵。在这种情况下,为了节省运行成本,一台LP泵将关闭。

每台LP泵的输出量为180-/h,因此5台LP泵的最大输出量840-/h(一台泵备用)。每台储罐的LP输出管都将连接在LP输出总管上,特别是当接收站的输出大于360-/h时。

1)增开LP泵使输出增加。在下列情况下需要增开一台LP泵:

①由于接收站输出要求,需要增加一台HP泵运行。

②一台LP泵停机维修。

当增开LP泵时,操作员需要按照以下步骤来决定开启哪台储罐内的泵:

①为了加强接收站的稳定性,在两台储罐都可用的情况下,因优先考虑启动不同储罐内的泵。

②为了避免一个储罐清空,50%的LP输出设备闲置,应优先考虑运行最大的生产能力在满LNG的储罐泵。

设备开启的顺序应该如下:

详细LP泵的启动/停止可参照LP泵的操作程序。

2)关闭LP泵使输出减少。如果因为接收站的输出量减小需要关闭一台HP泵,则LP输出总管需要增压,LP泵将沿压力-流量特征曲线上升。此时,最小流量控制器将保护泵。在这种情况下,为了节省运行成本,一台LP泵将关闭。

设备关闭的顺序应该如下:

5.正常关停

(1)储罐的正常关停 在不同的工作状态(卸料和(或者)LNG输出)下操作员应该有相应的关闭程序。

如果储罐T-1101必须转入备用状态,操作员需要密切注意接收站需要的接收和输出流量。并准备将另一个储罐投入使用(如果该罐不在运行)。

泵在正常关闭时,应按照LP泵的停机顺序相继关闭LP泵,但至少保持一台泵能维持正常的回流。再先后关闭所有的LNG进口隔断阀XV-11102、XV-11103和XV-11106和所有的LNG出口隔断阀XV-11110。

1)为了避免超压和真空的风险,储罐的气体空间应该和BOG总管保持连接。其对应的隔断阀(XV-11104和XV-11105)应保持打开。

2)所有储罐的进口和出口管线应保持冷却并维持循环。

3)必须密切注意储罐的液位和温度-密度曲线。

(2)低压泵正常关停 下列以泵P-1101A为例进行介绍。

在关闭泵前,操作员应该关闭出口手动控制阀(HCV-11111)。当泵关闭时,HCV-11111设定为0%。同时,在流量控制器FIC-11111A(自动控制)动作下,回流控制阀(FCV-11111)打开。

如果就地/远程选择器在远程位置,关闭指令由远程关闭指令PMHS-11111A给出;如果就地/远程选择器在就地位置,关闭指令由就地控制盘上的启动/关闭按钮给出。

控制系统的停机程序如下:

1)泵停机后,运行/关闭指示器(PMXI-11111AA)切换到“关闭”,指示该泵已经关停。

2)计时器1和计时器2启动。

3)计时器1计时结束后,如果出口手动控制阀位置指示(HZIC-11111)没有显示,则DCS警报触发,出口手动控制阀强制关闭(HIC-11111手动调节为0%,HCV-11111打开,以避免其他泵通过回流进入循环)。

4)计时器2计时结束后,排气阀(XV-11111)开始打开,计时器3启动。

5)计时器3应保证有足够长的时间使放空阀全开,计时器3计时结束后,如果放空阀位置指示(HZIO-11111)没有显示,则警报触发。泵的停机程序完成。

应注意,当泵停机后,低低流量信号FALL-11111B被屏蔽(泵开启后,屏蔽被重置),以防止在每次泵停机时都会触发FALL警报。

电缆管和仪表线路套管在运行中需要一直使用氮气吹扫。

在接收站正常操作时,备用泵的出口管线和回流管线应用少量的LNG循环使其保冷。这些LNG通过运行泵的CSP旁路阀返回入泵井。闪蒸气和LNG将通过放空阀XV-11111(泵停机时关闭)返回到储罐内。

泵的出口温度在泵关闭时不会改变。出口压力将略微降低,但始终保持在1000kPa以上。

(3)自动关停原因LP泵P-1101A的自动关闭将关闭泵的电动机并使所有的阀门处于安全位置。

当泵出口低低流量、电缆套管内的高高压力和仪表线路套管内的高高压力这些与泵相关的安全和联锁相关失效,则会引起泵的停机。如果故障发生,参考泵监控一节的操作员动作。

当CCR内的ESD按钮、储罐内的低低压力和储罐的低低液位这些与接收站相关的安全和联锁相关失效,也会引起泵的停机。如果故障发生,相关的警报将动作,所有装在储罐内的故障LP泵将关闭。

(4)输出正常关停 在接收站低输出的时候,可能会隔断一台储罐的LP输出设备。如果T-1102需要关闭,需要按下列程序操作:

1)启动储罐T-1101内的未开LP泵以满足接收站输出要求。在不能启动LP泵的情况下,则需要关闭相关设备来减小HP输出对LP输出的要求。其停机顺序如下:

2)按照规定的操作程序一个一个的关闭T-1102内的LP泵。

3)关闭输出阀XV-11130。

4)T-1102来的LNG通过MV-111343使LP输出管线保持冷却状态。如果储罐需要完全隔断,XV-11126将被关闭。

在不同的工作状态(卸料和(或者)LNG输出)下操作员应该有不同的关闭程序。

如果储罐T-1101必须转入备用状态,操作员需要密切注意接收站需要的接收和输出流量。并准备将另一个储罐投入使用(如果该罐不在运行)。

泵在正常关闭时,应按照LP泵的停机顺序相继关闭LP泵,如果需要可以保持一台泵能维持正常的回流。再先后关闭所有的LNG进口隔断阀XV-11102、XV-11103和XV-11106以及所有的LNG出口隔断阀XV-11110。

1)为了避免超压和真空的风险,储罐的气体空间应该和BOG总管保持连接。其对应的隔断阀(XV-11104和XV-11105)保持打开。

2)所有储罐的进口、出口管线应保持冷却并维持循环。

3)必须密切注意储罐的液位和温度-密度曲线。

6.LNG保冷循环

接收站有两个功能,即卸料和气化输出。在接收站无卸料或者无输出的情况下,很多LNG管线处于不工作状态。但是由于管道的漏热会引起管线中LNG的蒸发,导致管线温度升高。因此从安全和运行的角度来说,应该让管道内的LNG处于循环流动,及时把漏入管道的热量带走,避免管线内的LNG温度升高。要使所有的主要管线保持冷却状态,使用一台LP泵就足够了。即使在断电情况下,应急发电机也会对每个储罐内的这台LP泵供电,满足管道的保冷要求。

除了主要管道内的LNG循环外,支管内也需要保持LNG循环并通到主管末端,以避免气体聚集。比如说,冷却旁路阀安装在隔断阀(只能为顺序阀)和检查阀旁边,以保证LNG的循环。支管上的阀门保持打开,并可在试车时进行调节。操作员需要进行例行检查以保证阀门处于正确的位置。用于冷却操作的阀门在PID上为CSP。

LP泵管线也通过LNG循环进行保冷。LNG来自LP输出总管,回到储罐,通过非运行泵的隔断和检查阀旁路。每台泵的流量大约为5m3/h。这种模式发生在没有卸料和无LNG输出时。LNG循环有码头循环、接收站零输出循环和接收站最小输出循环三种。

(1)码头循环LP泵输出的LNG(约为70m3/h)一路到950mm卸料管线,LNG去到卸料臂处隔断阀(通过950mm的卸料管线);另一路(主流量)去LP输出总管后再去再冷凝器方向。通过LNG卸料管的LNG一路较小流量再通过顶部和底部的CSP阀旁路返回LNG储罐。回到每台LNG储罐的流量约为5m3/h。

循环LNG主要回到LP泵输出线,这样聚集的热量才能被输出。在无卸料时,循环中的阀门由操作员通过DCS来进行开/闭控制。在码头循环中还将使用流量控制器FIC-11901,它反向作用于流量控制阀FCV-11901,对LNG码头循环进行调节。流量控制阀在循环支线下游的LP输出总管上。为了避免在无卸料时,LNG绕过码头循环管,DCS联锁以防止XV-11901和HCV-11901同时打开。(即当HZIC-11901没有指示时,XV-11901的打开指令禁用)。此外,操作员通过DCS控制HCV-11901慢慢打开,以避免在启动码头循环时,LP输出总管的减压进入卸料管线中。

1)正常启动。码头循环将在两次卸料之间启动。此时,卸料已经结束,管线已经冷却,对外输出建立,没有ESD重置。

为了避免LP输出不稳,应严格进行如下操作:慢慢打开阀门HCV-11901给卸料管线增压,通过观察罐底部卸料管线上的PI-11104和PI-11124对压力进行监控。增压结束后,打开XV-11903,将FIC-11901切换到自动状态,控制FIC-11901慢慢关闭,保证LNG循环到码头,FIC设定值为30-/h。

2)循环操作。码头循环不需要特殊的监控,然而在LNG船到达前,需要对卸料循环的状态进行检查,以确保卸料管线可以进行卸料操作。表面温度变送器安装在卸料管线上(管线的顶部和底部),用于监控管线的冷却情况。每次进行卸料时,码头循环将停止。

3)循环启动的要求。为了避免在码头循环关闭后,卸料也紧急关闭。如果工艺状态处于不稳定状态,卸料管中将存在蒸发气聚集的高风险。在这种情况下,码头循环将重新启动,HCV-11901会缓慢打开给系统增压。在XV-11903打开前,操作员将使系统保持一定的压力使气体浓缩,并保证没有气泡进入到LP输出系统。

(2)接收站零输出循环 接收站零输出时(比如断电时),零输出循环将启动。此时仅有一台泵在运行以保持接收站冷却。其他的泵停止(LP和HP泵)。低压泵循环(由应急发电机供电)LNG经过码头循环管线、卸料管线、LP输出总管、HP泵进口总管、HP泵旁路(手动操作)、HP输出总管、HP放净管和零输出循环管,再回到储罐。为了保持系统处于冷却状态,FIC-11920将LNG循环流速设定为33-/h。

1)启动顺序:

①全开FCV-11920使高压输出总管向HP放净管卸压。

②关闭FCV-11920。

③打开MV-119120和MV-119119并监控LP泵运行状态。

④当LP泵处于回流时,慢慢打开FCV-11920,使流量增加到约30-/h。

⑤FIC-11920投入自动状态,设置点为33-/h。

⑥当工艺状况稳定后,按照本节前面介绍的启动码头循环。

2)正常关闭。该循环的正常关闭可以理解为接收站已准备好输出,零输出循环将关闭。零输出关闭前的初始状态已经在输出初始状态一章中介绍过。

正常关闭顺序为:

①冷却HP泵P-1101A(该操作也适用于其他泵,HP冷却的细节可见HP泵操作程序)。

②关闭HP泵出口的MV-114019和MV-114018。

③关闭FCV-11920。

④关闭MV-119119和MV-119120。

⑤启动HP泵回流。

⑥缓慢打开MV-114018给HP泵输出总管增压。

⑦当泵回到最小流量,MV-114018全开,打开MV-114019。

⑧缓慢打开FCV-11920,增加流量到40-/h。

⑨FIC-11920投入自动状态,设置点为40-/h。

接收站处于最小输出状态。

(3)接收站最小输出循环 该循环没有严格满足LNG在临界值以上的要求(为了避免沿总管温度差过大,少量LNG回流到储罐,没有蒸发气产生)。在正常输出时,特别是气化器没有使用时,需要将10m3/h的LNG,通过HP放净管,循环到储罐内,使HP输出总管保持一定的温度。

在HP输出总管的另一头,CSP阀MV-110138保证LNG的少量循环通过HP排净管回到储罐。

流量控制器FIC-11920反向动作于HP排净管和零输出循环管上的流量控制阀FCV-11920上,对循环流量进行调节。计算模块FX-11920控制两台流量变送器(FT-11920A和FT-11920B)进行全量程测量:量程较小时,FT-11920A测量;量程较大时,FT-11920B测量。量程在中间区域时,FT-11920A、FT-11920B测量后通过比例计算得到值。

为冷却HP输出总管,FIC-11920的设定值为5-/h。该循环管线还可以通过调整FIC-11920的设定值,避免HP泵回流到再冷凝器中。

7.特殊循环

(1)储罐内的LNG混合(预防翻滚的储罐内循环)在储罐内LNG发生分层时,为了混合罐内的LNG,LNG需要被从底部抽出返回到顶部入罐。在卸料情况下,LNG的混合可以通过打开/关闭适当的XV阀,切换充注管线来完成。但在无卸料的情况下,T-1101的LNG混合程序如下:

1)打开罐T-1102内的LP泵以满足接收站的要求,或者通过关闭设备来降低HP输出设备对LP输出设备的要求。

2)关闭XV-11106和XV-11110以及LP泵出口的HCV。

3)打开XV-11101和XV-11114。

4)慢慢打开LP泵的HCV,开始从储罐底部到顶部的循环。监控LP泵的运行状态以保证其运行在正确状态下,特别注意流量不能太高。

5)慢慢打开第二个和第三个HCV来加速储罐内的混合(需要启动泵)。

当储罐系统监控到混合已经充分时,混合可以结束。如果需要,输出量可以增大,这时按下列程序操作:

1)关闭XV-11101。

2)监控PI-11104,当压力足够接近由PI-11903指示的LP输出总管时,XV-11110打开。

3)关闭XV-11114。

4)如果接收站处于码头循环状态,在T-1101卸料管线卸压前XV-11106打开。如果接收站处于卸料状态,当下游管线向LNG储罐卸压时,应延迟打开阀门XV-11106。

5)如果需要,增大接收站输出,调整LP输出能力以满足接收站输出要求(需要调节HCV并关闭LP泵)

(2)储罐间的LNG输送 该操作发生在当接收站输出非常小,一个储罐需要被清空的情况下,这时不能有卸料操作。以从LNG罐T-1101输送到罐T-1102的操作为例。此时至少有一台泵在运行。

其操作顺序如下:

1)打开罐T-1102内的LP泵以满足接收站的要求,或者通过关闭设备来降低HP输出设备对LP输出设备的要求。

2)关闭XV-11110。

3)关闭LP泵出口的HCV。

4)打开XV-11114。

5)关闭XV-11905。

6)当卸料管线的压力很低时,打开XV-11120或者XV-11121。

7)慢慢打开LP泵HCV启动从罐T-1101到罐T-1102的循环,监控LP泵的运行状态以保证其运行在正确状态下,特别注意流量不能太高。

8)慢慢打开第二个和第三个HCV来加速倒罐操作(需要启动泵)。

当储罐内液位达到时,输送可以结束。如果需要,输出量可以增大,这时按下列程序操作:

1)关闭XV-11120或者XV-11121。

2)监控PI-11104,当压力足够接近由PI-11903指示的LP输出总管时,打开XV-11905和XV-11110。

3)关闭XV-11114。

4)如果需要,增大接收站输出。

5)调整LP输出能力以满足接收站输出要求(需要调节HCV并关闭LP泵)。

8.紧急关停

每台储罐在CCR中都装有紧急按钮。在储罐低低压或者低低液位时,LNG储罐安全联锁将启动(包括LP泵停机)。在故障发生前,预警报动作。操作员需要监控储罐以避免停机并及时调整。

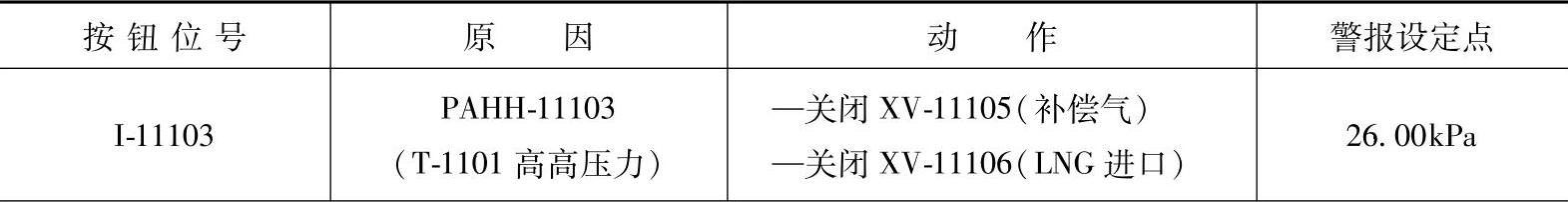

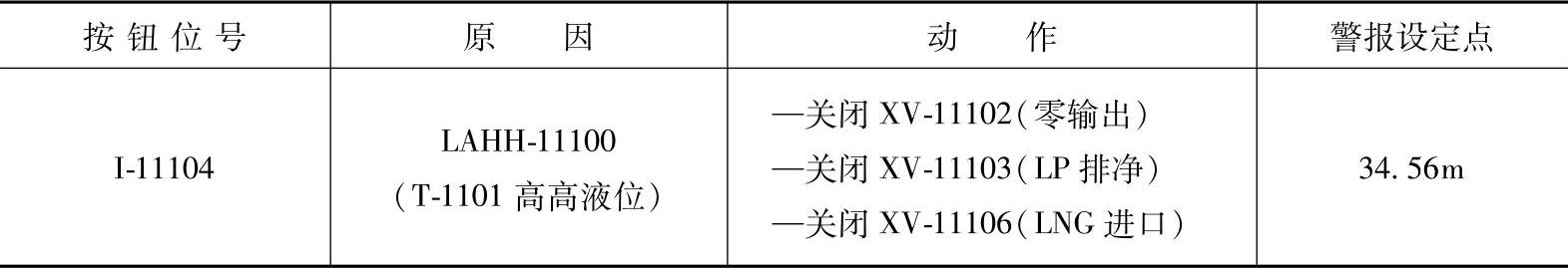

储罐部分隔断的其他安全动作由表3-12中的不同联锁自动动作。

表3-12 LNG储罐动作联锁

(续)

作用于LP泵系统的联锁见表3-13。

表3-13 LP泵动作联锁

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。