1.蒸发气产生的原因

LNG因热量漏入而产生的蒸发气(BOG)需要处理。BOG产生的主要原因有:

1)环境热量通过LNG储罐隔热层漏入,LNG储罐设计的日气化率是总容量的0.05%(以纯甲烷计)。

2)冷循环设施热量漏入。为了保证输送管道在暂不用时仍处于低温状态,从储罐和管道输送系统中始终有LNG保持连续循环,此时用于循环的低压泵工作产生的热量和周围环境向管道漏入的热量,产生了BOG。

3)高压泵和管线热量输入,因热量泄漏在高压泵筒中产生的BOG被送回BOG处理系统(如再冷凝器)或LNG储罐中。

除了上述原因,还应考虑下列因素:

卸料期间,船上的LNG进入储罐,由于热量的输入,闪蒸以及气相空间被输入的LNG液相占据,会产生大量的闪蒸气。

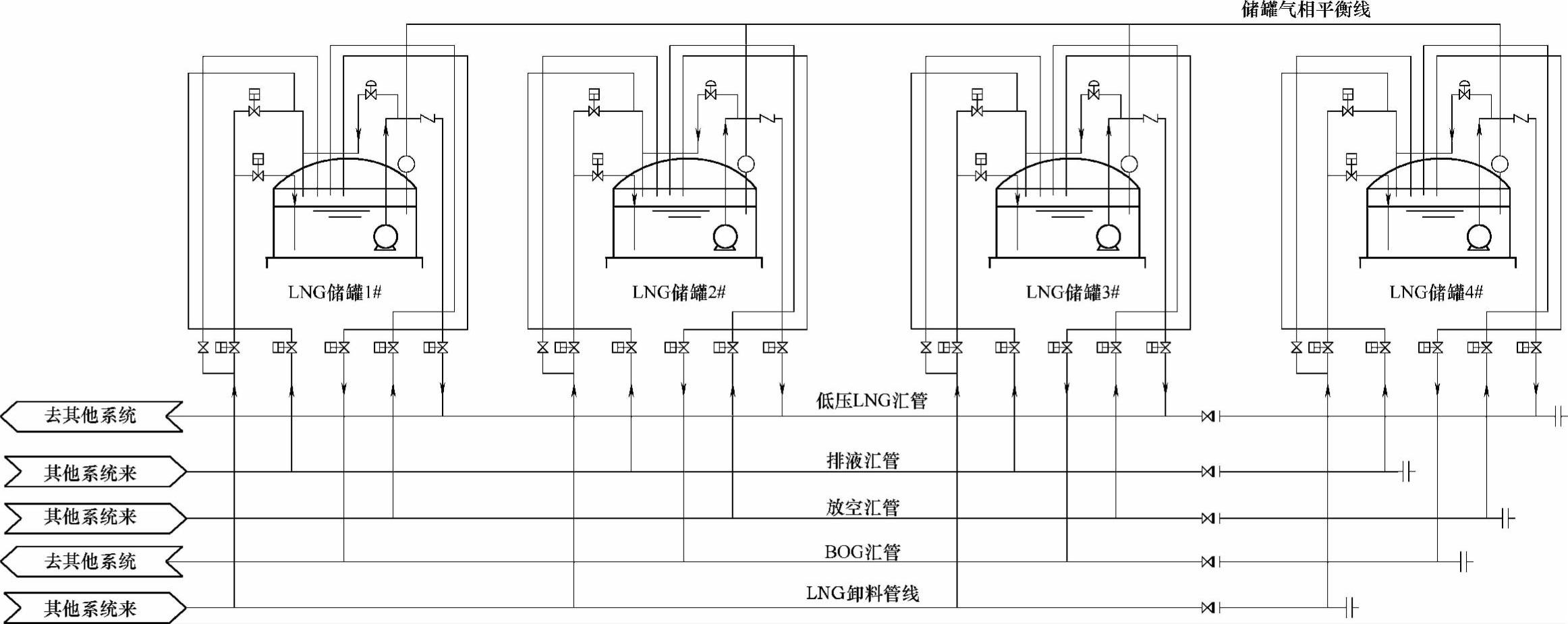

图3-4 LNG储罐系统图

由于LNG分层引起的翻滚。BOG被容纳在储罐的气相空间和直径为DN600的BOG总管里。BOG总管还可以平衡两储罐间压力。在通常的操作期间,罐内正常操作压力在15kPa左右,在卸料操作期间压力为25kPa。为了维持储罐在上述的压力范围内正常工作,储罐还有一套BOG回收设施。当压力过高时该设施从储罐回收多余的BOG,当压力不足时,该设施通过一条来自外输天然气的总管补充气源。

BOG的处理按以下顺序:

1)在卸料操作中蒸发气返回船舱。

2)蒸发气去再冷凝器。

3)蒸发气送往火炬。

4)通过储罐压力安全阀放空。

储罐内压力下降的情况有:

1)LNG储罐内蒸气快速冷却。

2)过多的LNG低压泵的运转。

3)BOG压缩机负荷加载过高(手动时)。

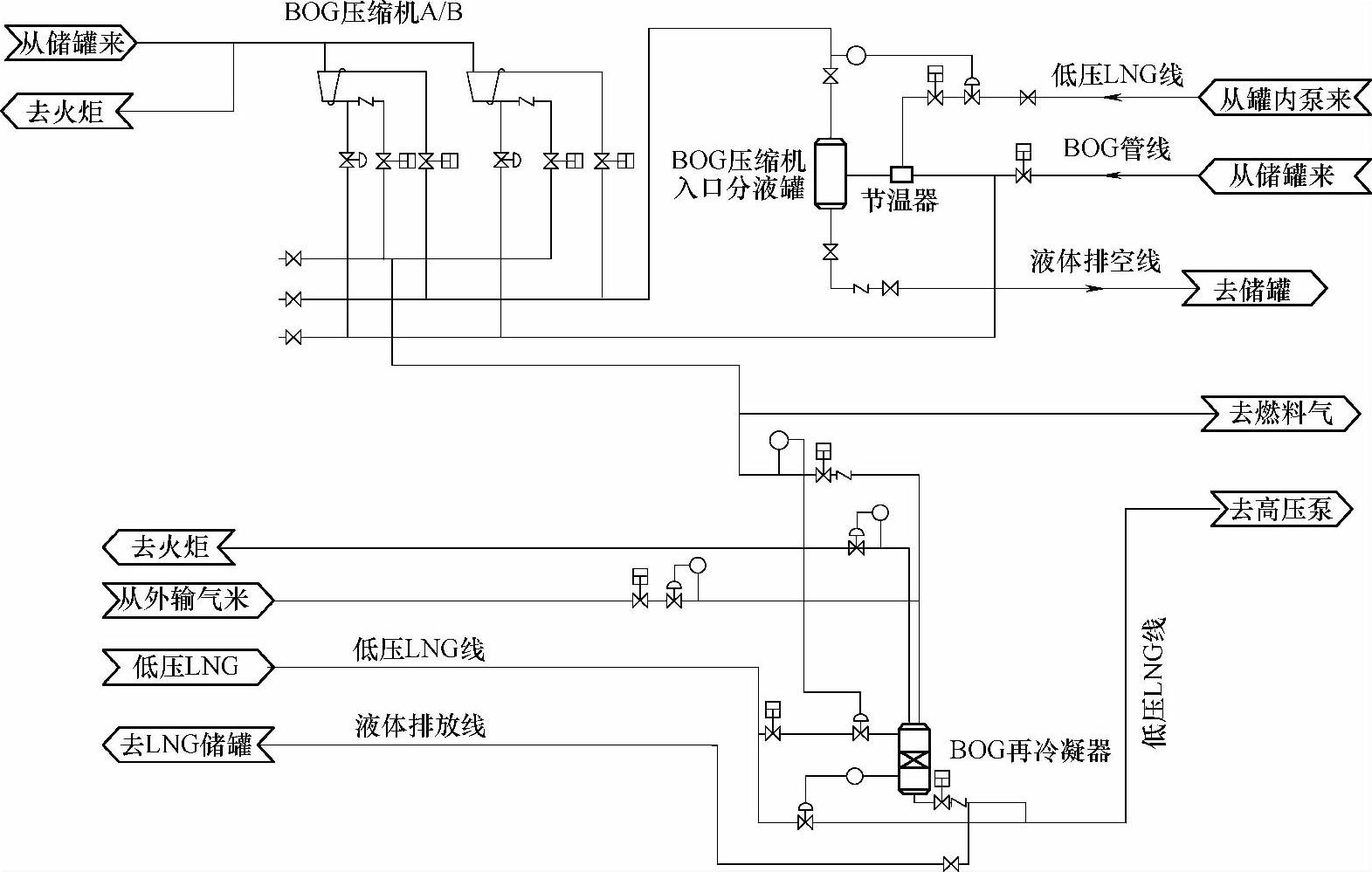

2.BOG回收系统

BOG回收系统(图3-5)的作用是维持储罐的压力在一定的操作范围内且没有蒸发气放空,这是通过两种设备即BOG压缩机和再冷凝器来实现的。(https://www.xing528.com)

图3-5 蒸发气BOG处理系统图

来自储罐的BOG经管道流向两台BOG压缩机。BOG总管保持两罐间压力平衡。罐内正常压力(无卸船时)在15kPa左右,在卸船时维持在25kPa。

当不能从船上卸下LNG到储罐时,BOG压缩机也可用于抽走船舱的BOG来防止出现船上安全阀放空的情况。

在卸料操作中,将会产生大量的蒸发气,这些蒸发气会依靠自循环(储罐和船之间的差压)返回到船舱内。如果返回气量小,储罐有较高的压力,则需两台压缩机同时运转;如果返回气量大,储罐压力稍高或不高,可能只需一台压缩机运转,甚至没有压缩机需要运行。卸船完成后依靠压缩机维持储罐内低压。

在正常操作时,储罐内产生的BOG被BOG压缩机抽出和压缩。压缩后的BOG被送入再冷凝器中。在再冷凝器中,压缩的BOG与由低压泵通过低压输送总管送来的过冷LNG接触并被冷凝。在正常操作下只需运行一台压缩机。

在操作初期,回收所有BOG所需的最小输出流量可能小于实际外输流量,因而一些气体将被燃烧放空。

当最终输出流量增大时,因受以下因素的影响,放空燃烧的可能性将减小:

1)在再冷凝器中,LNG流量增加可以回收更多的BOG。

2)当输出增加时,罐内更多的液体被抽出而容纳了更多的BOG。

在峰值输出时,气体可能需要被引回到储罐中以保持储罐最小压力。

再冷凝器是一个垂直的圆柱形容器,内部有装填了不锈钢鲍尔环的填料床层。BOG和LNG从填料层的上部进入,并在填料层充分接触,根据BOG的流量和再冷凝器的压力自动调节送入再冷凝器中的LNG量。这种方式能使来自BOG压缩机的所有压缩后的BOG被冷凝。

再冷凝器的设计能力一般可满足扩建产能后的最大流量的BOG回收。

从再冷凝器出来的LNG直接回到低压输出总管(再冷凝器的旁路),然后进入高压泵进口总管。BOG回收系统的控制回路阻止输出任何“热LNG”到高压输送泵的进口。

在正常情况下,BOG通过BOG回收系统送到再冷凝器中冷凝。但是一旦BOG回收系统不能使用时,多余的气体将被送往火炬系统处理。

3.LNG槽车输送

有些接收站设有LNG槽车装车系统,采用冷态带压装车方案,低温液态LNG由LNG储罐内低压输送泵抽出后进入LNG总管,大部分LNG去再冷凝器、高压输送泵、气化器等下游气体外输系统,一部分LNG经低温管线输送至槽车灌装站,通过液相装车臂装入槽车,同时槽车内气体经气相臂返回,汇总后接入蒸发气总管。一般每条装车线设计灌装能力为80m3/h,配备氮气吹扫系统;为保持装车管线的低温状态,每条装车线设置了LNG冷循环管线。

4.工艺管道系统

通常采用冷态带压装车,上游泵送液化天然气经低温管线输送到槽车灌装站,通过装车臂装入槽车,同时槽车内的气体经气相臂返回,汇总后接入蒸发气总管,进入接收站蒸发气回收处理系统。每个车位除装车臂、气相返回臂以外,还配备氮气吹扫系统。为了保持装车管线的低温状态,每条装车线都设置了冷循环管线。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。