单回路混合冷剂整体循环液化工艺由于具有一些工程化经验且流程简洁而在我国的一些LNG工厂得到了应用。以下结合采用该工艺的我国内蒙古自治区某液化装置几年来的生产实践来浅谈一些对该装置操作及运行优化方面的认识。

1.工艺流程简介

图2-30所示为我国内蒙古某工厂所采用的单回路混合冷剂整体循环工艺,其属于闭式单循环混合制冷工艺,制冷剂由氮气、甲烷、乙烯、丙烷及异戊烷按一定比例混合而成,混合冷剂采用两段压缩,冷剂热交换器(冷箱)采用铝制钎焊板翅式热交换器芯体。混合冷剂循环来自冷剂吸入罐的混合冷剂(T=23℃,p=0.26MPa)经冷剂压缩机一段压缩后(T=127℃,p=1.64MPa),依次进入一段冷却器、分离器进行冷却、分离;气相进入冷剂压缩机二段进行再压缩至4MPa,低压液相冷剂经泵送至二段冷却器前与高温高压冷剂混合,再依次进入二段冷却器、分离器进行冷却、分离;气相冷剂直接进入冷箱C通道顶部入口,高压液相冷剂经泵增压后亦进入冷箱C通道顶部与气相冷剂汇合。常温、高压的气液混合冷剂在向下流动过程中被逐步冷却、相变,在冷箱底部J-T阀前冷凝成液相后经过J-T阀进行节流膨胀,节流后的部分冷剂蒸发并产生温降后返回进入冷箱D通道底部,在向上流动的过程中吸收原料气和高压冷剂侧的热负荷逐步升温气化,在冷箱顶部保证混合冷剂温度在其露点以上,经冷剂吸入罐后返回到压缩机一段入口,完成整个混合冷剂循环过程。

图2-30 内蒙古某工厂所采用的单回路整体循环工艺流程

净化后的天然气(T=38℃,p=4.23MPa)进入冷箱上段(通道A)预冷,被冷却至大约-71℃(实际操作可以根据天然气组分变化而相应调整)引至重烃分离罐进行重组分分离后,返回至冷箱下段(通道B)逐步被液化及过冷,在冷箱B通道底部引出冷箱,经产品线控制阀降压后引至LNG储罐(T=-161.6℃,p=0.11MPa)储存。

2.单回路混合冷剂整体循环工艺操作要点分析

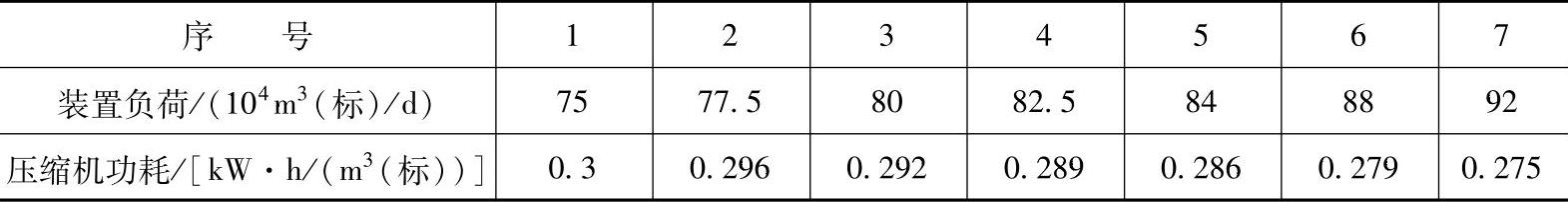

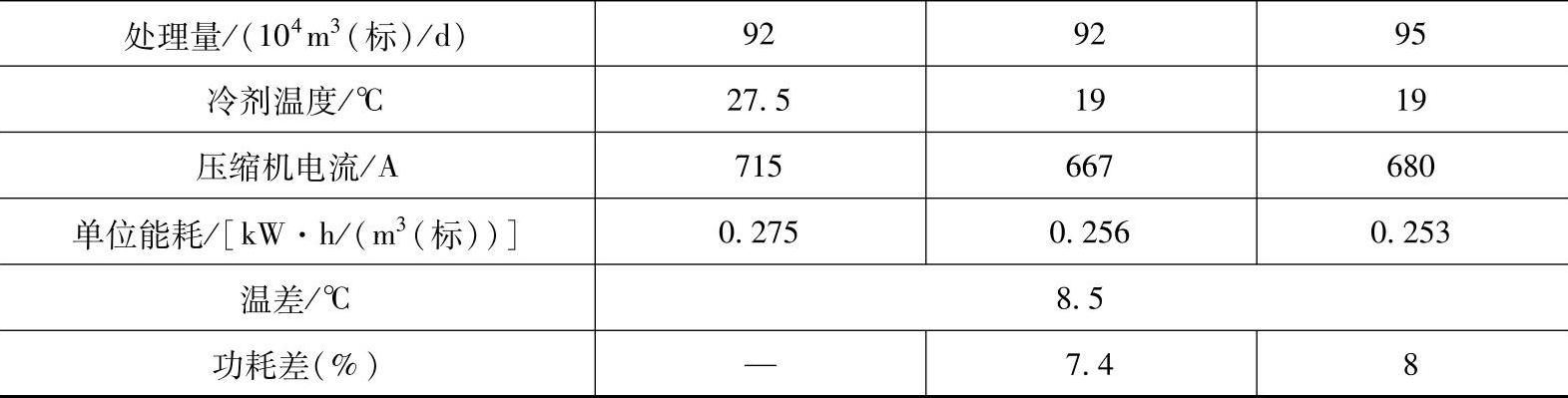

(1)装置处理负荷变化的基本操作 如前所述,单回路混合冷剂整体循环工艺的主要特点即装置简单,当装置的处理量发生变化时,实际操作中可以通过调节冷剂循环的J-T阀、LNG产品线上的流量调节阀及液相冷剂流量调节阀来对装置负荷进行调整。对工艺更加熟悉的操作人员还可进一步通过冷剂组分优化来降低主冷剂压缩机功耗等方式,使得装置在较低负荷下也具有尽可能低的能耗指标。表2-13为该内蒙工厂在不同负荷下的单位体积产品的液化循环压缩机的能耗指标。由于工艺本身的特点,单回路混合冷剂整体循环工艺的最低运行负荷为设计满负荷的50%。

表2-13 不同负荷下(夏季)冷剂液化循环压缩机能耗指标

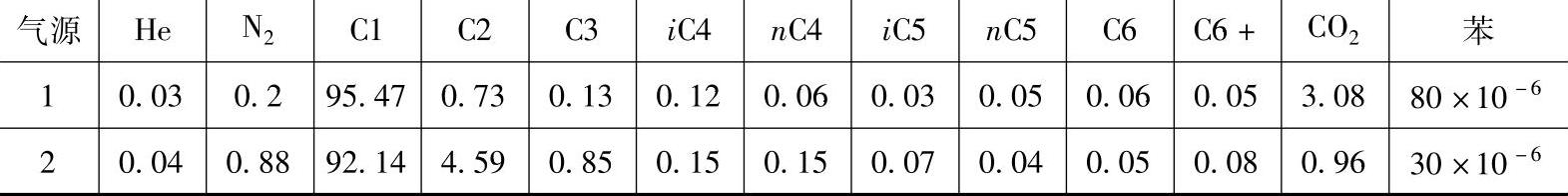

(2)气源中重组分变化时的基本操作 单回路混合冷剂整体循环工艺的重烃脱除单元设计为一简单的重烃分离罐(即一层理论板的分离塔),这对于仅脱除低温下的“冻堵”组分,不追求副产品规格且具备循环气压缩机的装置不失为一简单有效的方案。通过改变分离罐的温度和压力也可在一定范围内适应气源组分变化时的操作。如内蒙该LNG装置设计气源为气源一,脱重烃温度为-70.5℃;投产气源为气源二,在未进行设备改造的情况下,将脱重烃温度调整至-45℃后可长期运行。近几年的生产中,上游调整气源时实际的运行气源为该两处气源(表2-14)以不定比例供应,为此操作人员将脱重烃温度在-45℃~-73℃之间调整,且通过调整冷剂组分、冷剂循环J-T阀开度和液相冷剂量来应对组分变化,保证了生产的连续平稳。

表2-14 两种气源组分

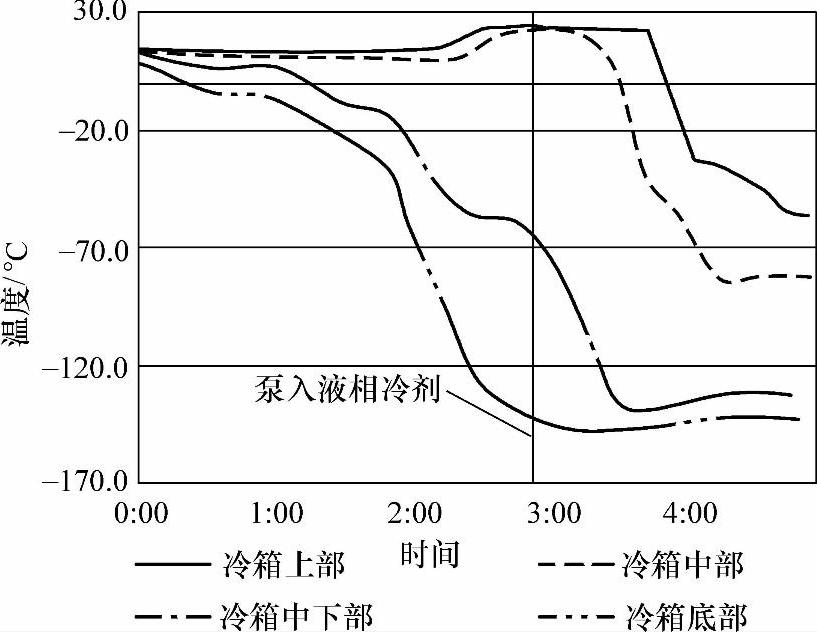

图2-31 开车过程冷箱各点降温趋势

(3)开车过程中泵入液相冷剂时机的把握问题 对于相同的阀门特性而言,重组分较多的液相冷剂与气相为主的轻组分冷剂的流通量显热存在数量级上的差距,引入液相冷剂时,冷箱内制冷量呈现数量级的增长,而且将集中体现在冷箱中上段(图2-31),此时需保证合理的冷剂循环量以控制冷箱温度降低幅度和冷箱内温度梯度。从实际运行情况来看,泵入液相冷剂过早,会由于流动情况恶化而出现积液现象,或是由于现场的实际配管及管件等其他因素偏离工艺要求而导致的分配问题而使得冷箱出现大幅的温度波动;倘若泵入重组分冷剂过晚,则容易导致后面的冷却过程中冷箱中上部温降过快,因此需要根据冷热负荷匹配的情况寻找最为合适的液相冷剂泵入时间。

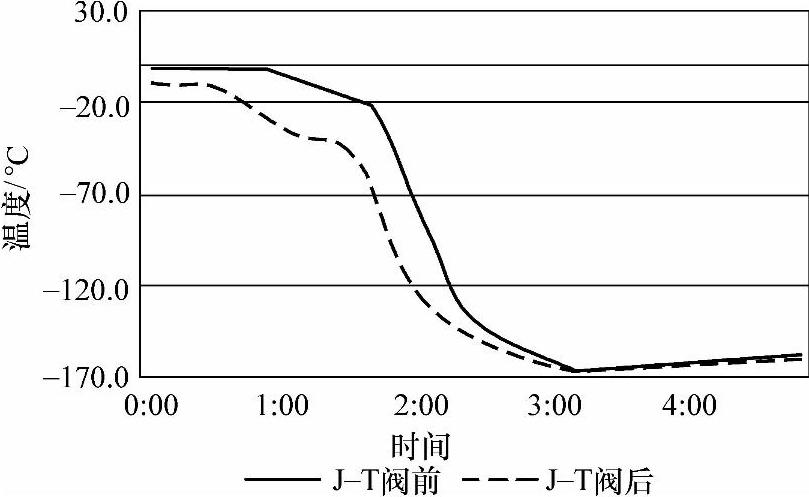

(4)液相冷剂泵入初期流量与J-T阀开度、天然气流量的匹配问题 一方面由于液相冷剂的泵入会影响混合冷剂在J-T阀前后的流通量;另一方面由于随液相冷剂进入循环回路的重组分的增加显著改变了回路中混合冷剂的组分,从而改变了沿冷箱长度方向的升温和降温曲线,即冷热流之间的换热状况。在泵入液相冷剂后,会发现J-T阀前后温差变小(图2-32)、冷箱中上部温度降低(图2-31)、冷箱底部温度可能会出现降低、不变或升高等情况。因此,在泵入液相冷剂时,需根据冷箱底部温度变化趋势及时调整J-T阀开度,以保证冷箱底部温度随冷箱中上部一并逐步降低的趋势,避免出现冷箱底部急剧相变造成温度快速上升或下降、大量的液相冷剂堆积造成的流动情况恶化等恶劣工况出现。

(5)天然气引入时机把握及流量控制问题 在调整总的冷剂循环量及液相冷剂泵入量的同时,可调整引入天然气的量,一方面可平衡冷箱降温过快或出现升温工况;另一方面可提前对后续管线进行预冷,以防止在大量引入天然气时LNG产品线出现阻塞流等不稳定的两相流状态而影响冷箱的热负荷,造成液化系统的运行不稳定及冷箱温度大幅的波动。根据冷箱预冷流道换热温差的要求综合制定及调整开车原料天然气的流量及引入时机。(https://www.xing528.com)

3.单回路混合冷剂整体循环工艺操作参数影响性分析

(1)重烃分离温度对冷剂系统的影响 单回路混合冷剂整体循环工艺特点为N2、C1、C2、C3、iC5等五种冷剂混合,全部经过冷箱底部的J-T阀,节流后按照近似恒压据泡点不同在上升过程中逐步气化产生制冷效果。该流程特点揭示了某一点冷量的产生并非某一两种冷剂作用的效果,而是多种冷剂以混合态逐步气化、较重组分冷剂气相分率逐步增加的过程,处于一个动态平衡。即当冷箱下部冷量过剩时,较轻冷剂在冷箱内的气化区域会上移,冷箱内低温区会逐步上移甚至影响冷箱中上部;当冷箱冷量不足或中上部负荷偏大时,较重冷剂在冷箱内的气化区域会下移,冷箱内低温区热负荷过多从而影响LNG过冷效果。以气源二为例,当将重烃分离温度从-60℃降低至-70℃时,重烃分离温度降低带来重组分量大幅增加,冷箱预冷段负荷大幅增加。增加液相冷剂泵入量是首要操作点,在增加液相冷剂流量的过程中,会发现冷箱中下部出现温升现象,因此需匹配增加冷剂J-T开度以增加总的冷剂循环量及轻组分冷剂流量以稳定冷箱工况。

图2-32 开车过程J-T阀前后温度变化趋势

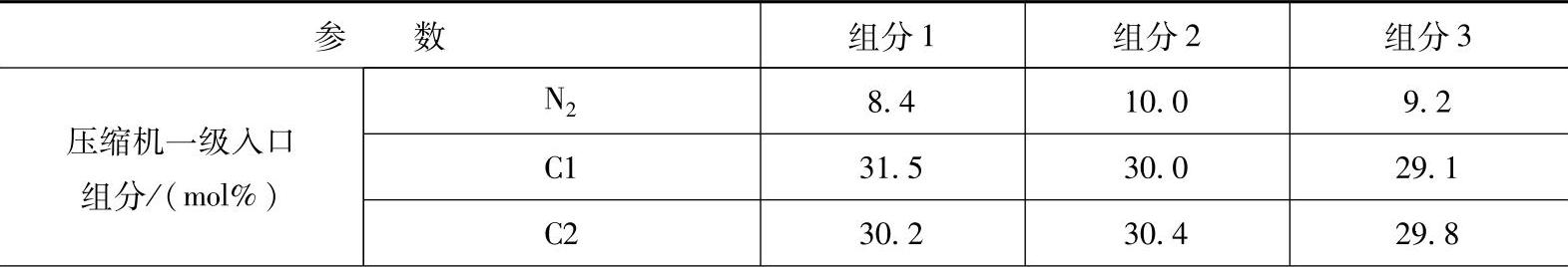

(2)制冷剂参数的变化对压缩机组运行的影响 受装置负荷率及环境温度影响,装置实际运行时制冷剂参数(如制冷剂组分、压缩机入口温度、压缩机压比等)会有一定变化,该变化将影响制冷剂压缩机组实际功耗,从而直接影响压缩机组运行经济性即装置能耗水平。

(3)冷剂温度对单位产品功耗的影响 单回路混合冷剂整体循环工艺中,天然气液化所需的冷量大约仅为冷剂热交换器热负荷的15%~20%,因此降低混合冷剂压缩机一、二段冷却分离温度,可有效降低冷剂压缩机功耗。模拟计算结果显示,混合冷剂冷却温度每降低1℃大约可以节省1%的轴功率,实际运行数据统计显示与模拟结果基本相符(表2-15)。

表2-15 夏、冬两季压缩机功耗对比

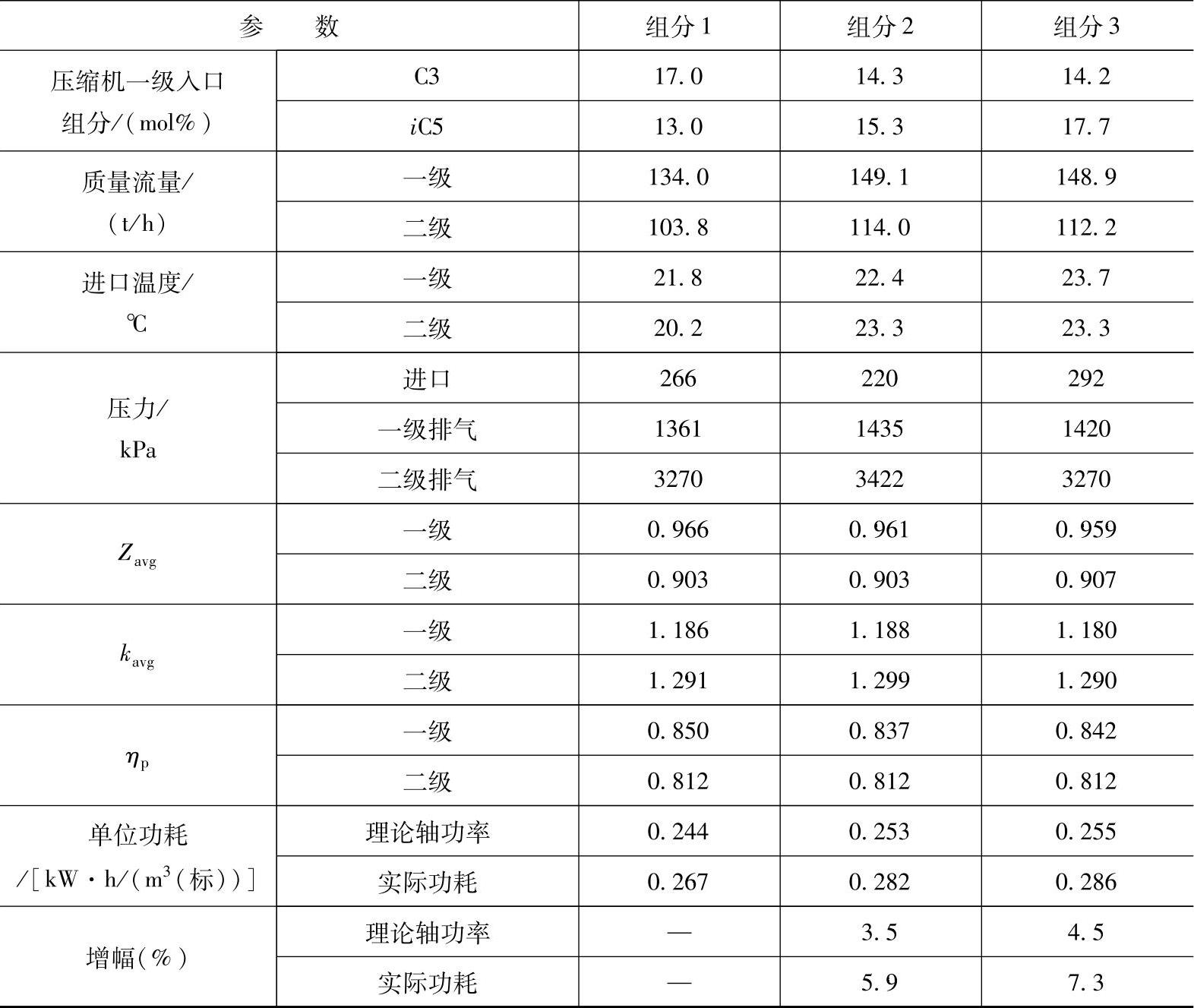

(4)制冷剂组分对单位产品功耗的影响 针对LNG装置实际运行参数,以压缩机功耗最小即最低产品能耗为目标优化制冷剂组分,是单回路混合冷剂整体循环工艺优化的关键点。在不同制冷剂组分条件下,运用离心式压缩机气体多变压缩功率方程对压缩机耗功进行估算,即

式中,P为多变压缩轴功率(kW);w为质量流量(kg/s);MW为相对分子质量;Zavg为平均压缩性系数;T1为入口温度(K);p2为出口压力[kPa(A)];p1为进口压力[kPa(A)];n为多变指数;ηp为多变效率。

表2-16为内蒙古该厂不同制冷剂组分下单位功耗的对比,其结果显示单位轴功率对比变化趋势与实际运行功耗数据近似。因此,在实际操作过程中,需要运行理论计算工具结合通过实际操作经验所获得的对系统动态的认识,不断摸索优化制冷剂组分及操作参数。

表2-16 不同制冷剂组分下单位功耗的对比

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。