1.概述

近年来,国内液化天然气(LNG)产业快速发展,先后有数十个LNG液化装置在建或是已建成投产,这些装置从不到10万m3(标)/d到500万m3(标)/d规模不等,其中尤其以30万m3(标)/d和约100万m3(标)/d的装置居多。这是由于已有成熟装置(国外调峰型LNG装置)及我国天然气气源特点、供气规模、先建工厂的示范、设备选型等诸多因素综合选择的结果。不同的液化流程主要体现在不同的冷剂循环回路和流程设备上,而这些将对液化流程的液化率、系统的可靠性以及固定投资费用产生影响。一般而言,随着液化流程复杂程度的增加,LNG的比能耗会下降,运行成本会下降;而流程设备数量的增加以及流程回路的增加会造成固定设备投资费用增加、流程设备可靠性降低以及有效工作时间减少,增加了单位产品的成本。因此,液化流程的选择要综合考虑设备投资和运行的重要因素,例如比能耗、流程复杂性以及可靠性的影响,客观地比较各种液化流程方案的经济性[1]。通览我国已建LNG装置使用的液化工艺,从最简单的自降压膨胀到复杂的、多用于基本负荷型工厂的阶联式循环均有采用。从近几年新建装置的发展趋势上看,混合制冷剂循环工艺(MRC)由于工程化时间早、技术可靠、设备简单、能耗相对合理等优点[35,36]而成为我国已建和在建装置的主要选项。其中三回路节流的混合冷剂循环液化工艺在我国的一些LNG工厂也有应用。以下结合采用该工艺的我国新疆某液化装置几年来的生产实践浅谈一些对该装置操作及运行优化方面的认识。

2.工艺流程简介

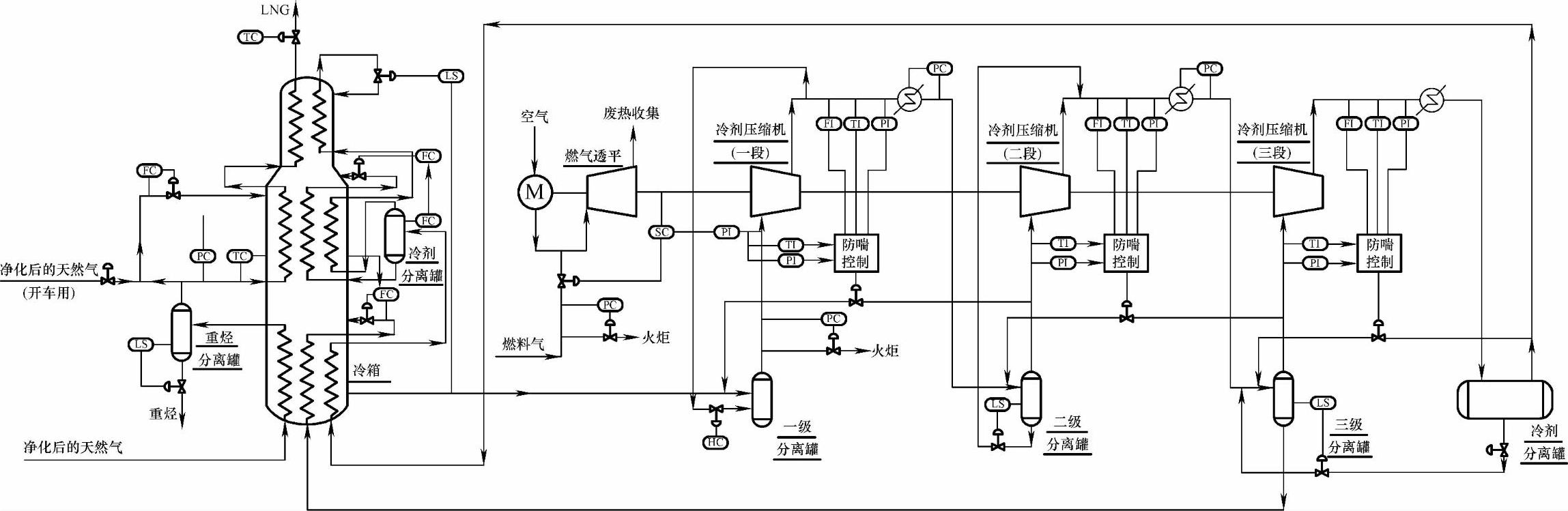

图2-29所示为我国新疆某150万m3(标)/d的LNG工厂所采用的三回路节流混合冷剂循环工艺,其制冷剂由氮气、甲烷、乙烯、丙烷及异戊烷按一定比例混合而成,混合冷剂采用三段压缩,冷剂热交换器(冷箱内)采用螺旋管缠绕式热交换器。经过三级压缩(已脱酸气)的6.7MPa原料气天然气再经脱水以后被输送至冷箱(螺旋缠绕式热交换器)进行液化处理。其首先在预冷段被冷却至-19℃,然后进入原料气重烃分离器,在此分离出重烃后的原料气在液化段管程中被冷却至-102℃,然后又在深冷段管程中冷却到大约-154℃后降压进入LNG储罐。产品的过冷度是由冷剂压缩机的驱动机燃气涡轮机涡轮所需要的燃料气(由BOG来提供)的量来控制的。

循环所用的混合冷剂是由氮气、甲烷、乙烯、丙烷和戊烷组成的。其中氮气来自装置自带的PSA制氮装置提供,在环境温度下输送至混合冷剂压缩机一级吸气罐;甲烷从重烃分离罐气相引出后送至冷箱液化段上游与膨胀后的冷剂混合;开车时初填充的甲烷是来自分子筛干燥器下游的粉尘过滤器的干燥原料气;正常生产所需要的乙烯补充由乙烯储罐中的外购乙烯经空温气化器加热后进入混合冷剂压缩机一级吸气罐。丙烷和戊烷的补充与此类似。

图2-29 我国新疆某LNG工厂液化流程原理图

从冷箱壳程返流的混合冷剂气体温度为26℃,压力约为0.2MPa,返流后在混合冷剂压缩机一段被压缩至1.012MPa。经压缩机一级空气冷却器被空气冷却至40℃后部分冷凝,在压缩机二级吸入罐中气液分离后,气体在混合冷剂压缩机C351二段继续压缩,压力达到1.98MPa;而液体通过冷剂泵送至压缩机二段出口,并与来自二段的压缩后的冷剂混合,混合物进入压缩机二级空气冷却器被空气冷却至40℃,冷凝形成的液体在循环第三吸入罐中分离,分离出来的气体经压缩机三段压缩,最终出口压力为4.0MPa。在压缩机三级空气冷却器与空气换热后,温度降至40℃,部分气体被冷凝,在高压分离器中进行气液分离。其中气相MR进入混合冷剂换热器预冷段管程中冷却至-19℃,部分物质被冷凝后两相流进入MRC冷却分离器中。其中分离出来的液体进入混合冷剂热交换器液化段管程中继续冷却至-103℃,然后经J-T阀膨胀后进入混合冷剂热交换器液化段壳程;分离出来的气相进入混合冷剂热交换器液化段管程中冷凝后,又进入混合冷剂热交换器过冷段管程继续冷却,温度降至-155℃,然后经J-T阀膨胀进入过冷段壳程提供冷量。

从高压分离器出来的液体被送到冷剂压缩机第三吸入罐,该罐的液相冷剂被送入混合冷剂热交换器预冷段管程。在该管程中被冷却至-19℃,然后经J-T阀膨胀后进入预冷段的壳程。

经膨胀后压力约为0.3MPa的循环冷剂气体在螺旋缠绕式热交换器的壳程内被升温,通过冷剂压缩机第一级进口吸入罐进入压缩机的入口而完成循环。(https://www.xing528.com)

3.单回路混合冷剂整体循环工艺操作要点分析

(1)液化单元开停车的基本操作要点 机组确认后起动燃气涡轮机/压缩机组,检查处理后天然气二氧化碳和水合格后,给冷箱充压后开始给冷箱降温,当冷剂压缩机介质循环量足够且系统平稳时,可按照开关速率为1%到2%(需要根据系统动态进行调整)开始打开各J-T阀;该工厂的开车实践显示当燃气涡轮机转速到6000r/min以上时,开关J-T阀的速率应该控制在1%以下(当压缩机到6700r/min时,转速自动控制)。

当冷箱开始降温后,需要注意稳定压缩机单元各分液罐的液位,如出现重冷剂补充过量造成压缩机一段入口液位升高过快,可以通过打开压缩机热气回流,同时适当加快冷箱液化段和过冷段的降温速度等办法解决。

倘若出现超出工艺数据要求的冷箱快速降温的过程,则可以通过开大天然气进气量的同时降燃气涡轮机转速来进行控制;当冷箱降温正常后,及时进行化验室冷剂分析,根据色谱分析结果添加冷剂使其尽量靠近设计值;同时使压缩机单元的吸入、排气压力及各段的循环量靠近工艺设计的数值。当系统偏离设计时则靠向新的系统动态操作经验数值,这些数据通常是先通过离线的计算机流程模拟,之后经过实践运行数据来验证。当前最新的进展是通过实时(在线)的流程工艺数据优化,这将在以后详细阐述。

液化单元的正常停车从冷箱退气开始,即缓慢关闭三段回路的J-T阀,根据冷箱的温度,缓慢降低冷剂压缩机的转速,同时关注冷箱的温度、压缩机的进出口温度、压力及流量,还有各分液灌的液位及空冷器负荷。基本要点仍是要控制好冷箱的回温速度,留意进罐产品温度,需要及时关闭LNG产品线上的阀门。

当各个J-T阀全部关闭且产品温控阀关闭,燃气涡轮机/压缩机组转速降到5000r/min时手动停机组。

(2)置处理负荷变化的基本操作 常规的减负荷操作是根据原料气压缩机入口压力下降速度缓慢关闭产品阀门,同时匹配系统动态而关小三个J-T阀:根据冷箱各段温度、冷剂压缩机系统吸气压力及压缩机各段流量、防喘振阀开度和各段余量综合判断进行调节(根据实际的系统动态,每次的调节幅度约在0.2%)。基本的原则是要保证冷箱温度等工艺参数平稳、且控制好冷箱各段之间、层与层之间的温差,即冷箱壳程操作压力介于0.28~0.32MPa、相邻层之间的最大温差为60℃、管束与壳体之间的温差亦不超过60℃。此外,除了基本的J-T阀操作,还可以通过调节冷剂压缩机的转速来匹配冷热负荷,特别是减负荷速度过快、调节J-T阀跟不上响应(过快关小J-T阀会造成压缩机防喘振阀的快速动作);而此时冷箱降温过快会造成冷剂压缩入口压力下降过快。此时需要根据低压冷剂单元压力而缓慢降低冷剂压缩机转速(调节幅度每次5~10r),而将压缩机入口压力控制在0.25MPa以上。同时需要随时关注机组运行情况,防止BOG压缩机运行波动而影响燃气涡轮机的功率输出而造成压缩机转速波动。

装置增加负荷的操作正好是上述操作的相反过程,即有节奏的开大各个J-T阀,及缓慢增加转速;同时需要根据低压冷剂侧的压力及色谱检验结果适当补充冷剂进入回路。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。