1.醇胺法的工艺选择

液化天然气工业的天然气脱酸净化处理与天然气管输、轻烃回收及精馏或硫黄回收气体处理行业的净化处理有相似之处,但又具有其自身的鲜明特点,这些特点直接影响了其工艺选择及装置设计。概括起来,需要考虑以下主要因素:

1)原料天然气的组分。

2)处理后天然气需要达到的规格。

3)酸气的规格及项目建设地的含硫气体排放的法规(是否需要上尾气净化TGCU单元)。

4)酸气脱除的选择性要求。

5)脱酸处理单元的温度、压力条件。

6)需要处理的天然气的体积方。

7)设备初投资及操作成本。

8)是否涉及专利技术。

9)是否产生危险化学品废弃物。

10)液化天然气产品规格。

11)所含杂质气体的种类及浓度。

对于液化天然气的工厂设计,设计中不出现操作瓶颈的非常重要的基础条件就是比较准确、具有统计学可靠性的天然气原料气组分检测,包括原料中杂质的含量。其中需要特别强调的两点是重烃露点控制和氧气污染。天然气中的重烃组分(C6+)会被醇胺溶液所吸收,这一过程可导致系统发泡,从而造成严重的操作问题,到了冬季尤为突出,这一点已经在国内多套LNG工厂中被印证。此外,烃类中混入氧气也会给下游处理带来一些问题。倘若有液态水存在,则可能会引发较为严重的腐蚀问题;倘若伴随有硫化氢,则又会由于不同的机理产生更为严重的腐蚀问题。如果样品中检测出氧气,还需要认真排查是否有采样环节中的污染问题(是否混入空气)。倘若对气源的深入研究(包括对上游从采气到净化各个环节的调查)表明原料天然气中确实含氧,且已经影响到脱酸等处理的工艺设计,甚至影响到更下游如干燥和BOG单元,则需要考虑上脱氧单元。

目前,在气体处理行业上成熟应用的脱氧技术主要有以下几种:

1)化学反应。诸如胺液或是其他的有机或无机化合物都可用来通过反应脱除游离氧。国外工程公司常用的脱氧剂供应商主要有Lubchem及Baker-Petrolite等。

2)加热氧化反应。通过催化条件下的有限燃烧技术来脱除氧气。目前我国已经有境外燃气公司与国内院所合作应用该技术来进行煤矿瓦斯气体的脱氧处理,之后再进行液化。

3)通过脱除水、H2S等可能由于氧的存在会产生反应而生成一些化合物,以提高系统对残余氧气的耐受力;该技术在我国部分煤制合成气生产LNG的项目中有所尝试。

4)通过添加腐蚀抑制剂、系统过滤、更换备件等“治标”的手段来缓解或阻断氧污染造成的不利影响,该方式主要在已经发生氧污染的项目中采用(当时设计中未考虑脱氧环节)。在生产中,可以通过增加富胺过滤,以及安装腐蚀挂片进行检测等手段,在一定程度上减轻“症状”。但是国内数十个工厂运行的实践表明,这些改造项目都往往伴随着系统运行的不稳定和严重的发泡。

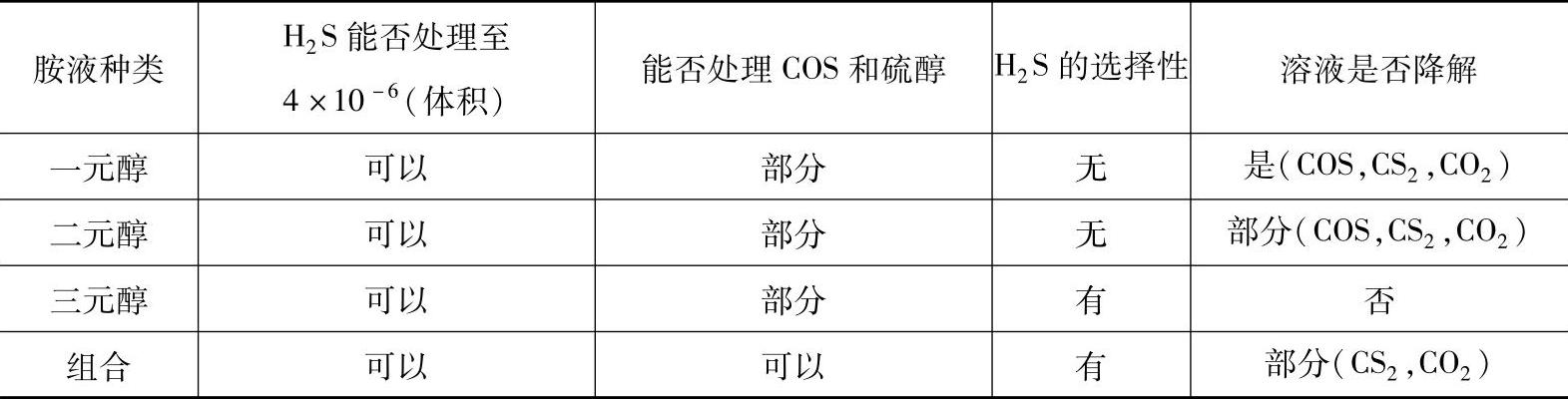

除了氧气和重烃等会对工艺设计产生影响外,诸如COS、CS2和硫醇(甚至是微量)也会对净化工艺和装置设计产生重要影响[2]。表2-1为醇胺法对各种不纯杂质的适用性描述。

表2-1 胺法脱酸工艺的气体适用性

2.醇胺法的化学机理(https://www.xing528.com)

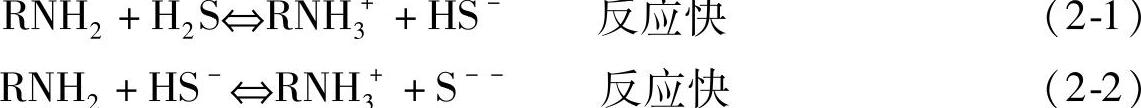

在此以一元醇胺为例来简要地介绍一下一元及二元的胺液与H2S和CO2的平衡反应,并给出反应速度的一个估计

胺和H2S的总反应相对简单,即H2S与胺直接快速的反应生成二硫化物及硫化物。对于脱除二氧化碳的反应而言,是基于以下的反应机理的

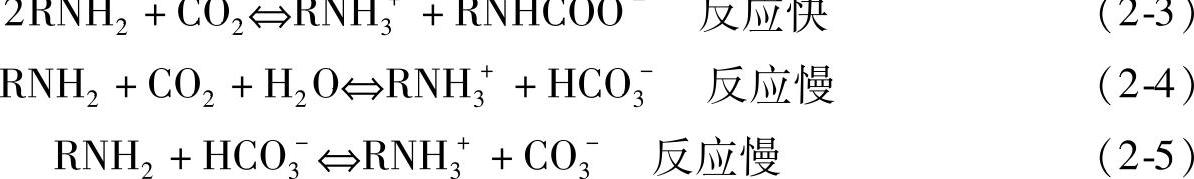

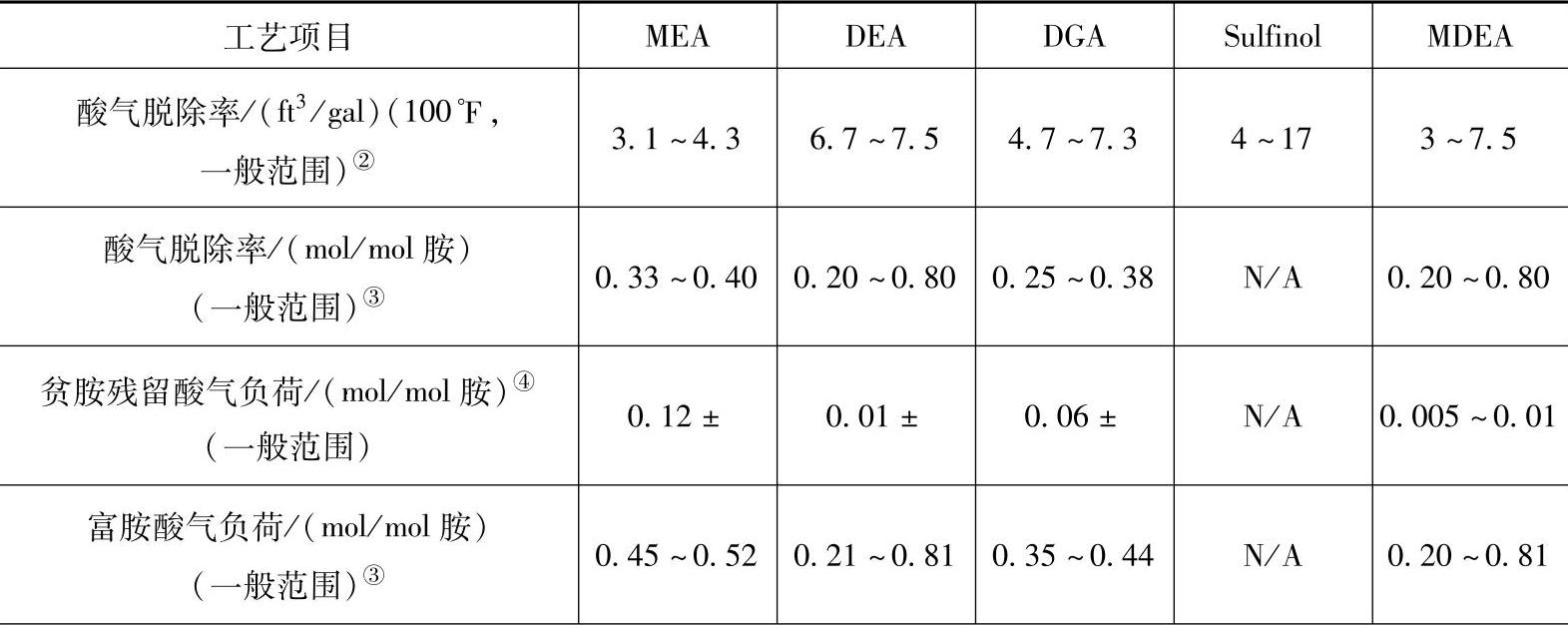

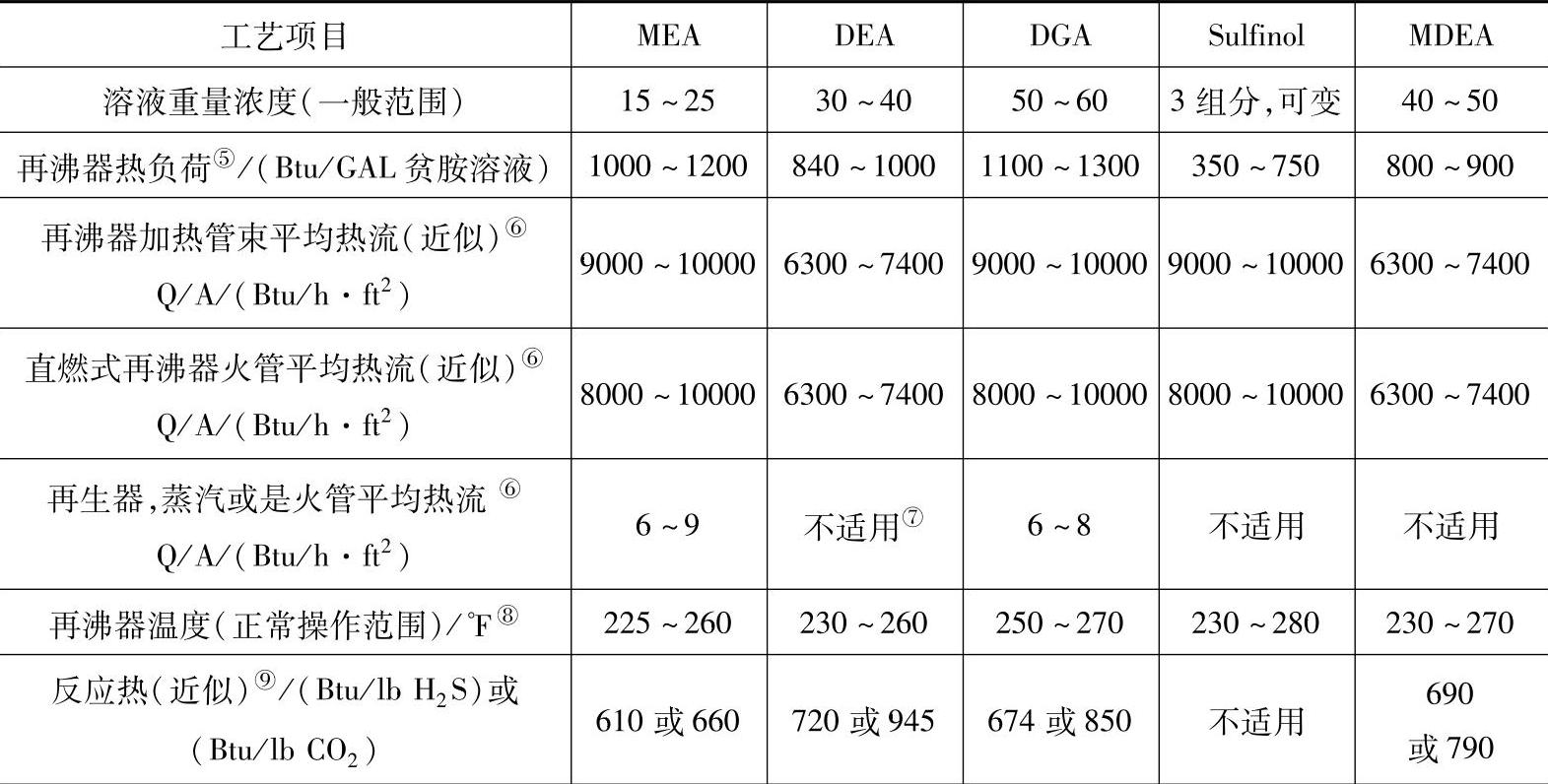

关于与二氧化碳的化学反应,一元醇胺(RNH2,如MEA、DGA等)和二元醇胺(RR′NH,如DEA、DIPA)是与三元醇胺(RR′R″N,如TEA和MDEA)完全不同的。表2-2为胺法脱酸工艺的基本参数推荐值。

表2-2 胺法脱酸工艺的基本参数推荐值①

(续)

注:1ft=0.3048m;1Btu/h=1055.06J;1lb=0.45kg;1gal=4.546dm3。

①实际的工厂设计数据需要根据原料气的组分及所用胺液具体情况确定。

②取决于酸气分压和溶液浓度。

③取决于酸气分压和溶液的腐蚀性,对于腐蚀性系统可能仅为所列的60%或更低。

④随着塔顶回流比改变。低的残余酸气载荷需要更多的气体塔塔盘和(或)高回流比造成的更大再沸器负荷。

⑤随着塔顶回流比、富液进料温度和再沸器温度不同而改变。

⑥在直燃式火管的最高火焰温度下的最大点热流可达20000~25000 Btu/hr-ft2;分区设计火管加热单元是目前防止热解的最令人满意的设计计算方法。

⑦DEA系统无胺液复活装置。

⑧再沸器温度取决于溶液浓度、酸气放空管线背压和需要的残余含量。生产上通常再沸器温度希望尽可能的低。

⑨研究显示反应热会随酸气的载荷及溶液浓度而改变。

3.醇胺法的基本工艺描述

LNG工厂中典型的醇胺法酸气脱除工艺可以参见相关流程及其工艺描述。该工艺及做出局部改动的流程在国内LNG装置的脱酸单元得到大范围的应用。其中除少量工厂使用MEA溶液外,又以基于MDEA的三元醇胺溶液应用最为广泛,以下也主要以该种系统来阐述该单元的主要操作问题。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。