如何保证获得理想的加工表面粗糙度值是实现用硬态切削替代磨削工艺加工淬硬钢的关键问题。采用PCBN刀具对GCr15淬硬钢进行了小切削用量下的正交切削实验,研究各实验因素对表面粗糙度的影响规律,并提出优化方案。

7.4.4.1 正交实验方案

正交实验方法能够以较少的实验次数获得较多信息,有利于把每个因素的作用效果区分清楚。根据式(7-6)、式(7-10)及经典加工表面粗糙度理论,可知进给量f和刀尖半径rε对加工表面粗糙度的影响较大。结合切削生产实践,选择影响表面粗糙度的3个主要参数切削速度vc、进给量f和刀尖圆弧半径rε作为正交切削实验的因素。

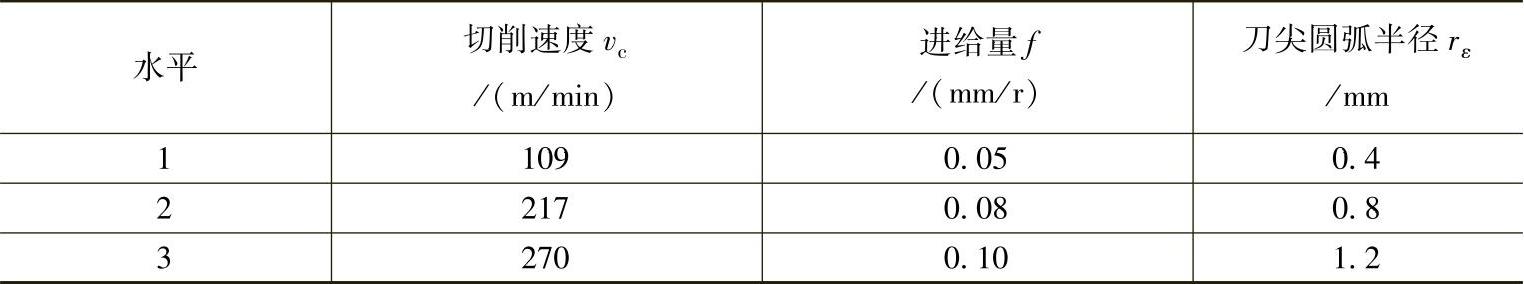

根据现有的切削用量资料,精密硬态切削作为精加工方式需要采用小切削用量,我们设定背吃刀量ap=0.1mm。选择L9(34)正交实验方案,实验因素及其水平见表7-4。

表7-4 切削参数的因子水平表

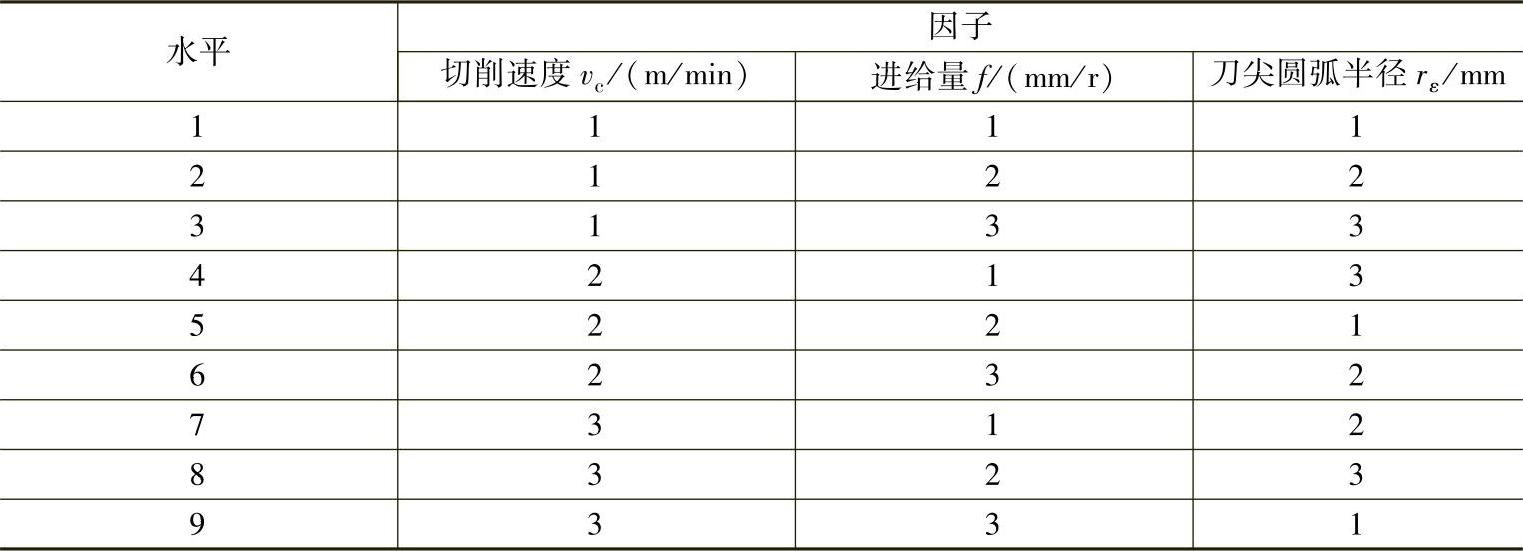

正交实验方案见表7-5。

表7-5 正交实验方案

7.4.4.2 正交实验结果及分析

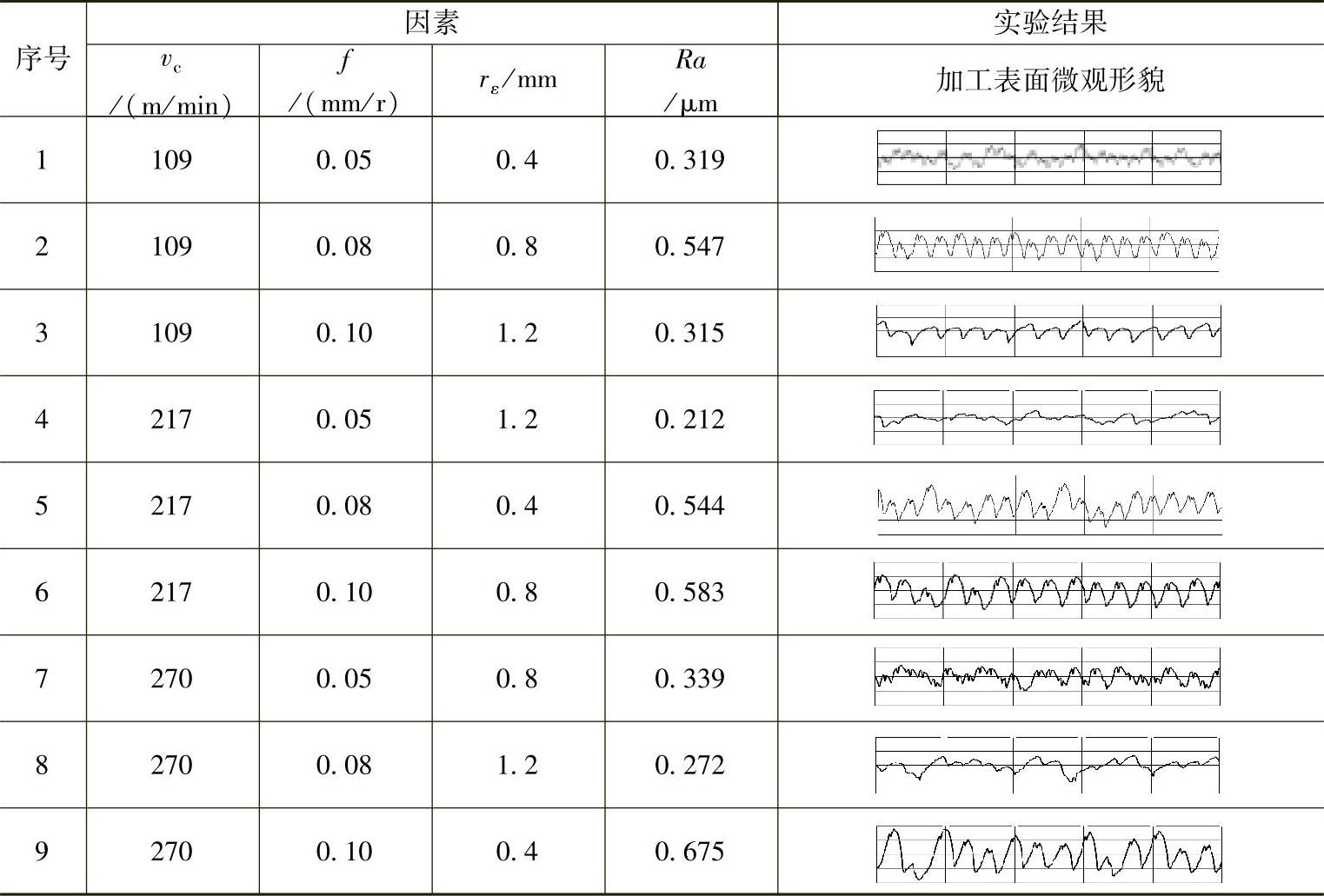

正交实验表及切削表面粗糙度测量结果见表7-6。

表7-6 正交实验结果

(https://www.xing528.com)

(https://www.xing528.com)

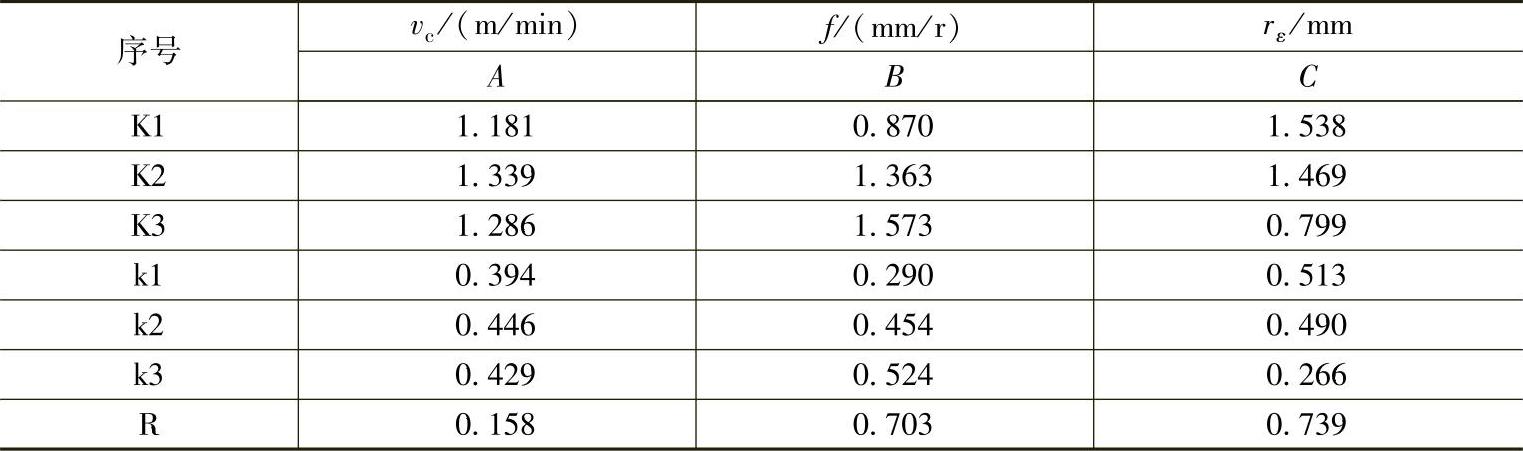

用极差法分析正交实验,正交实验的表面粗糙度数据极差分析见表7-7。

表7-7 极差分析结果

根据极差分析可以得出如下结论:

1)根据极差大小可看出(表7-7),各影响因素的极差关系为RC>RB>RA,影响最大的因素是刀尖圆弧半径rε(极差0.739,最大),其次是进给量f(极差0.703,次之),影响最小的因素是切削速度vc(极差0.158,最小),所以进给量和刀具圆弧半径是影响PCBN刀具精密硬态切削表面粗糙度的最主要的因素。

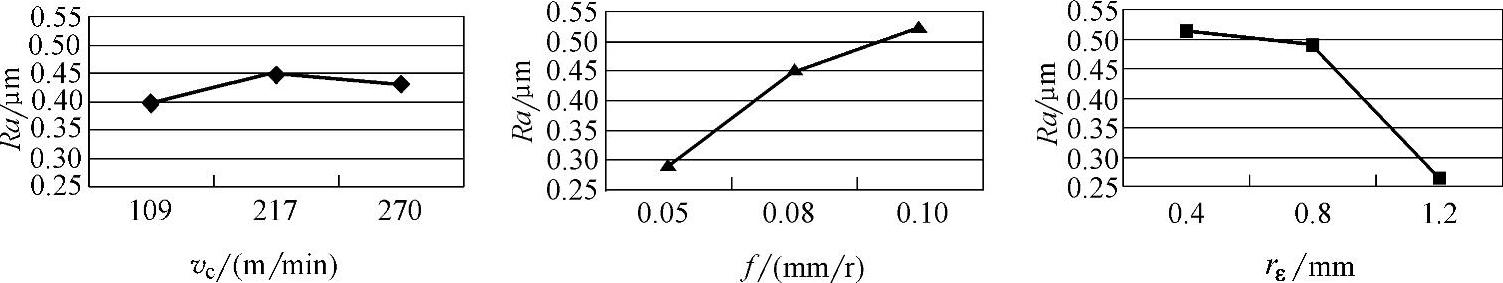

2)各因素对应的水平值对表面粗糙度Ra值的影响变化趋势如图7-17所示。从图中可以看出:在实验条件下,切削速度vc增大,Ra值先增大后减小,变化不明显;进给量f增大,Ra值增大,变化显著;刀尖圆弧半径rε增大,Ra值减小,变化显著。

图7-17 各因素对表面粗糙度的影响

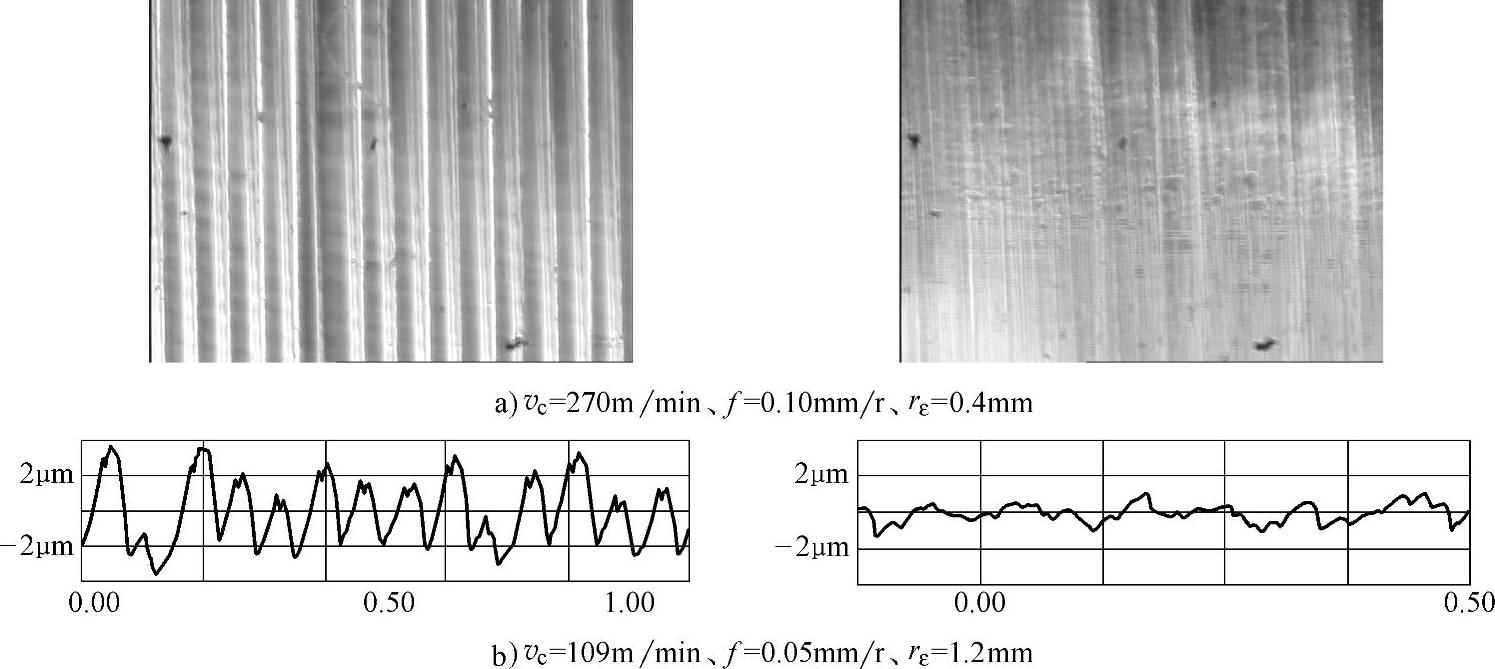

图7-18 优化前后加工表面形貌

3)以表面粗糙度Ra值小为优化目标,在背吃刀量ap=0.1mm的条件下,正交实验中优化后的切削参数应为:A1B1C3(切削速度vc=109m/min,进给量f=0.05mm/r,刀尖圆弧半径rε=1.2mm),采用较小的进给量和较大的刀具圆弧半径,可以获得较小的表面粗糙度值。图7-18a是切削速度vc=270m/min、进给量f=0.10mm/r、刀尖圆弧半径rε=0.4mm切削条件下的加工表面微观形貌,图7-18b是优化后切削速度vc=109m/min、进给量f=0.05mm/r、刀尖圆弧半径rε=1.2mm切削条件下的加工表面微观形貌,正交实验优化后,能得到比较理想的加工表面形貌。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。