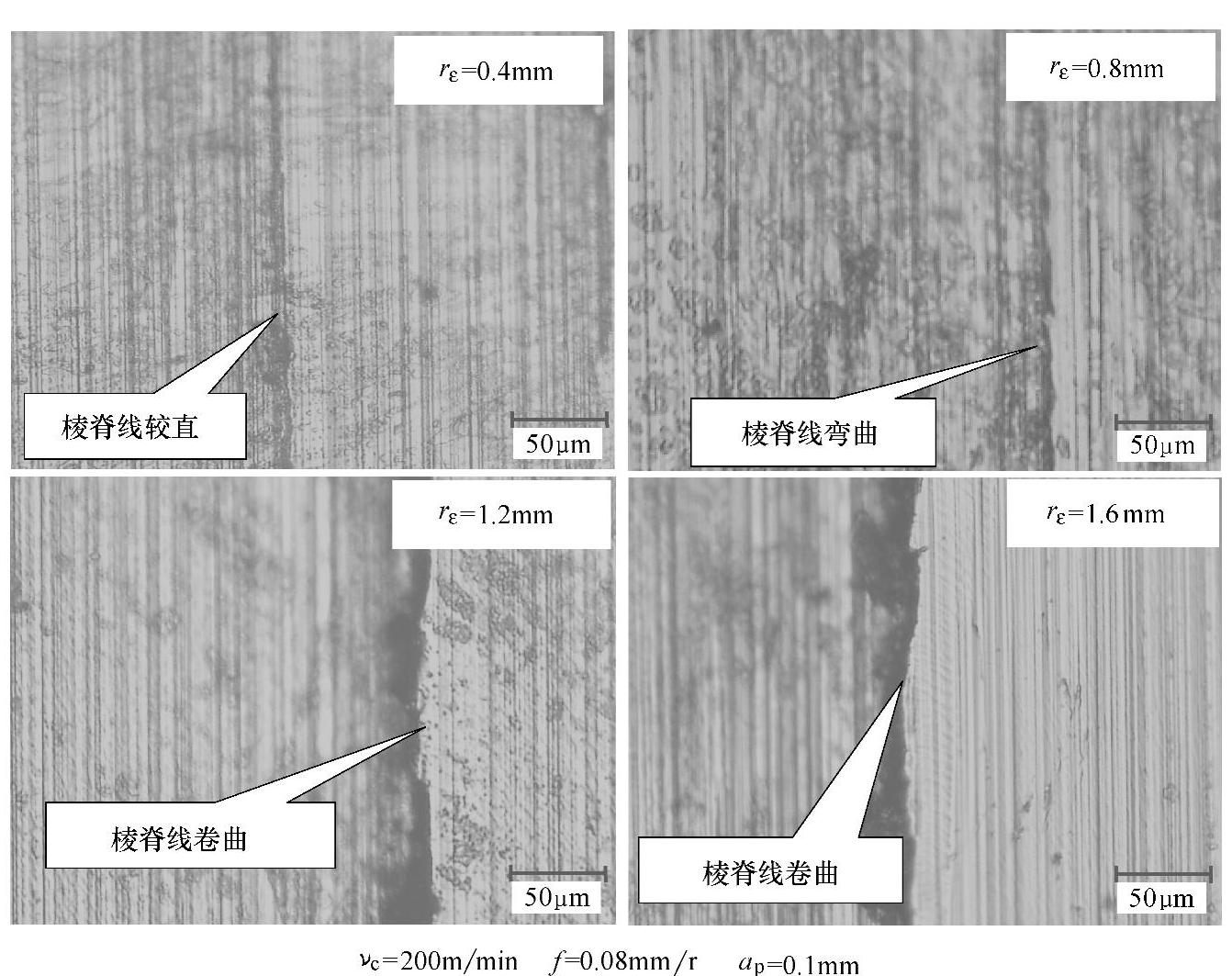

在切削速度vc=200m/min、进给量f=0.08mm/r、背吃刀量ap=0.1mm的切削条件下,采用刀尖圆弧半径rε分别0.4mm、0.8mm、1.2mm、1.6mm的PCBN刀具切削硬度为62~64HRC的GCr15钢工件,不同刀尖圆弧半径的加工表面微观形貌如图7-13所示。

微观观察可见在两次进给的刀痕之间形成的棱脊上有侧流现象,在刀尖半径为1.6mm的加工表面侧流程度最严重,刀尖半径为1.2mm的加工表面侧流程度次之,都在某些区域形成了刀痕棱脊上的明显金属侧向流动卷曲痕迹,而刀尖圆弧半径0.8mm的加工表面棱脊线可见弯曲,形成弯曲的原因就是侧流所造成的,但并没有较大的金属侧向流动卷曲痕迹;刀尖圆弧半径0.4mm的加工表面上棱脊线较直,侧流现象不明显。

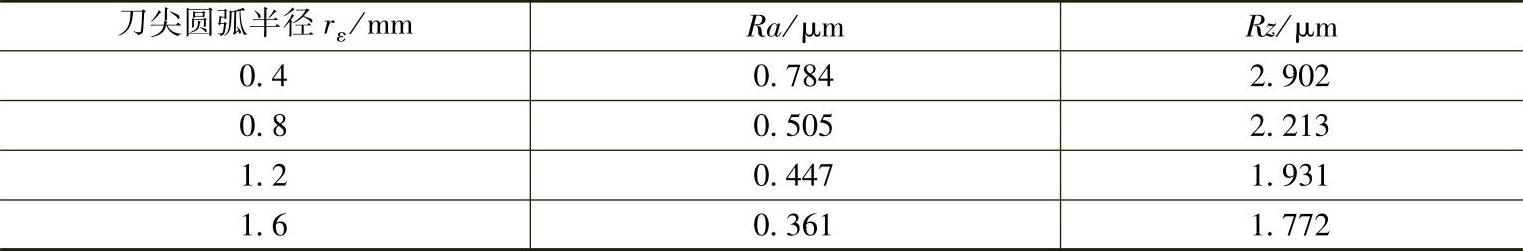

表面粗糙度测量结果见表7-2。随着刀尖圆弧半径的增加,加工表面粗糙度值减小。

表7-2 刀尖圆弧半径对表面粗糙度的影响

图7-13 不同刀尖圆弧半径的加工表面形貌(×1000)(https://www.xing528.com)

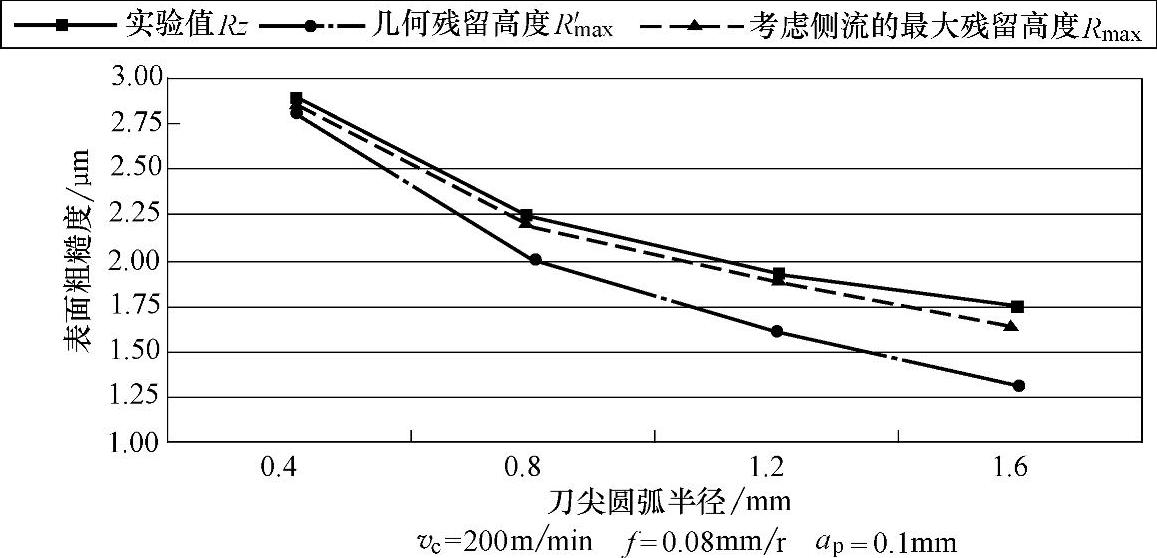

代入式(7-6)、式(7-9)、式(7-10),可计算出塑性侧流凸峰高度h、只考虑几何因素影响的表面残留高度R′max以及考虑塑性侧流影响的切削加工最大残留高度Rmax,其中工件材料GCr15的弹性模量E为207~216 GPa[134],本文的计算取E=212GPa;切向分力Fy可根据实验获得;切削过程中的流动应力σ很难获得,可以通过有限元仿真的方法得到一个仿真值用于计算。

将根据本书建立的表面粗糙度数学模型所算得的理论表面粗糙度与实验值Rz进行比较,如图7-14所示。考虑塑性侧流影响的切削加工最大残留高度Rmax计算值与实测值Rz的符合程度很高,计算值均微小于实验实测值,这是由于切削过程中还存在着一些随机振动因素。

只考虑几何形状的残留高度R′max与实验实测值Rz的差值具有明显的规律性,刀尖圆弧半径小的差值小,这种现象的主要原因是由于刀尖圆弧半径小,侧流现象不显著,侧流的影响程度小。

图7-14 不同刀尖圆弧半径的表面粗糙度计算值与实验值比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。