7.1.1.1 基于DEFORM—3D的淬硬钢三维切削模型的建立

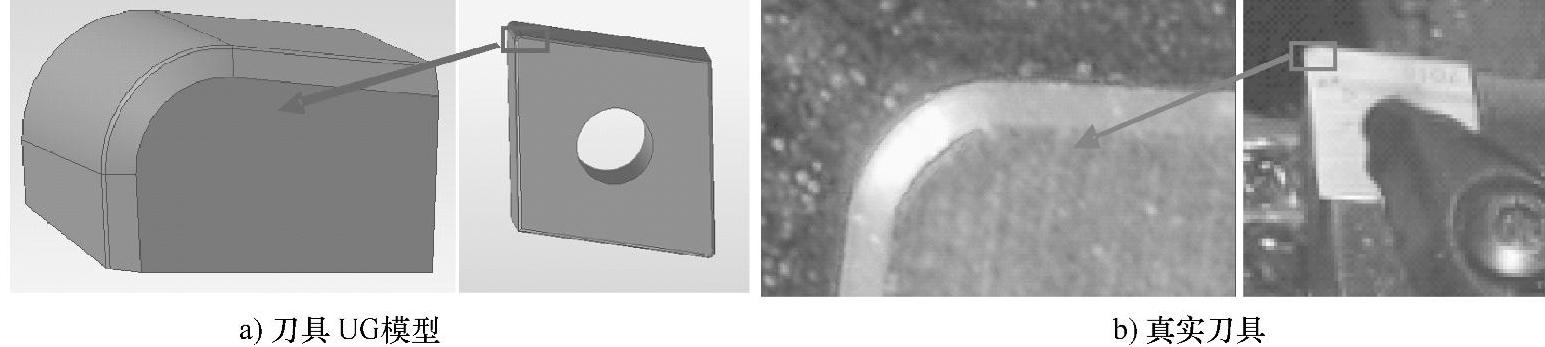

使用UG软件对刀具和工件进行三维几何建模,如图7-1所示是刀具三维模型与真实刀具的对比,为了更方便局部显示切削区,刀具在三维模型中只显示参与切削的刀尖部分。

图7-1 刀具三维模型与真实刀具的对比

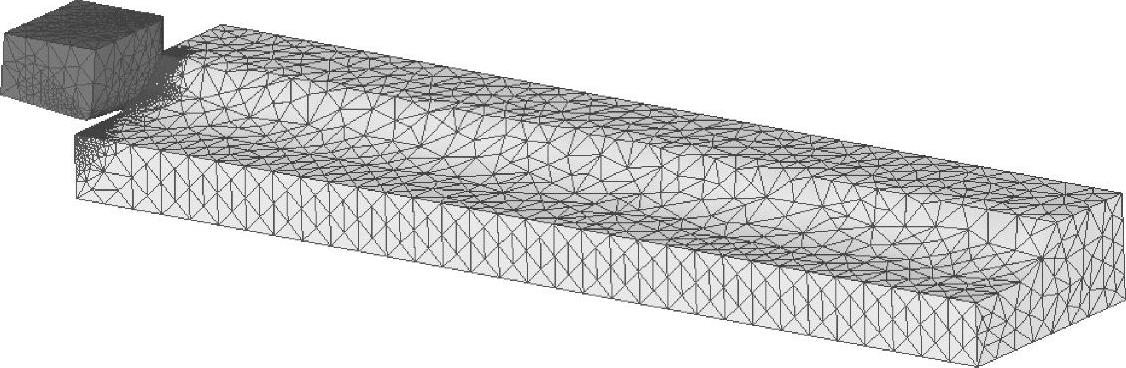

把工件和刀具的模型导入DEFORM软件中并进行网格划分。网格划分得越多,则计算的结果越精确,但计算机的计算量也变大。在不降低精度的情况下,为了减少计算时间,对刀具与工件的接触部分进行了局部网格加密;考虑到切削过程中有较大的网格变形出现,并规定当网格畸变量达到网格宽度的1/2时,进行一次重划分,这样一方面解决了局部变形的精确求解,另一方面节省了求解时间以及内存消耗。淬硬钢三维切削模型如图7-2所示。

图7-2 淬硬钢三维切削模型

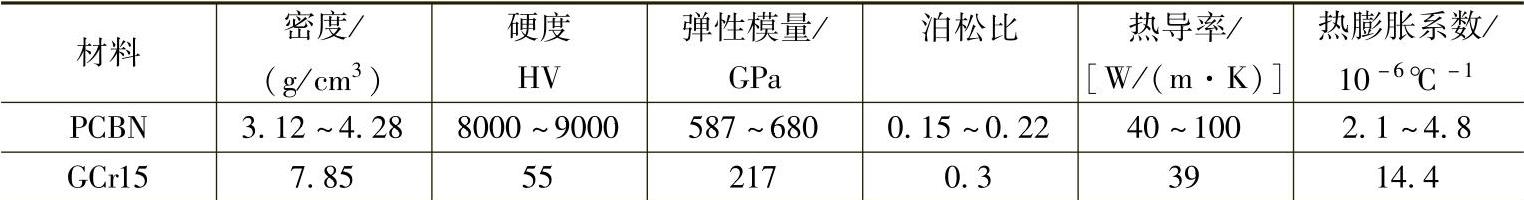

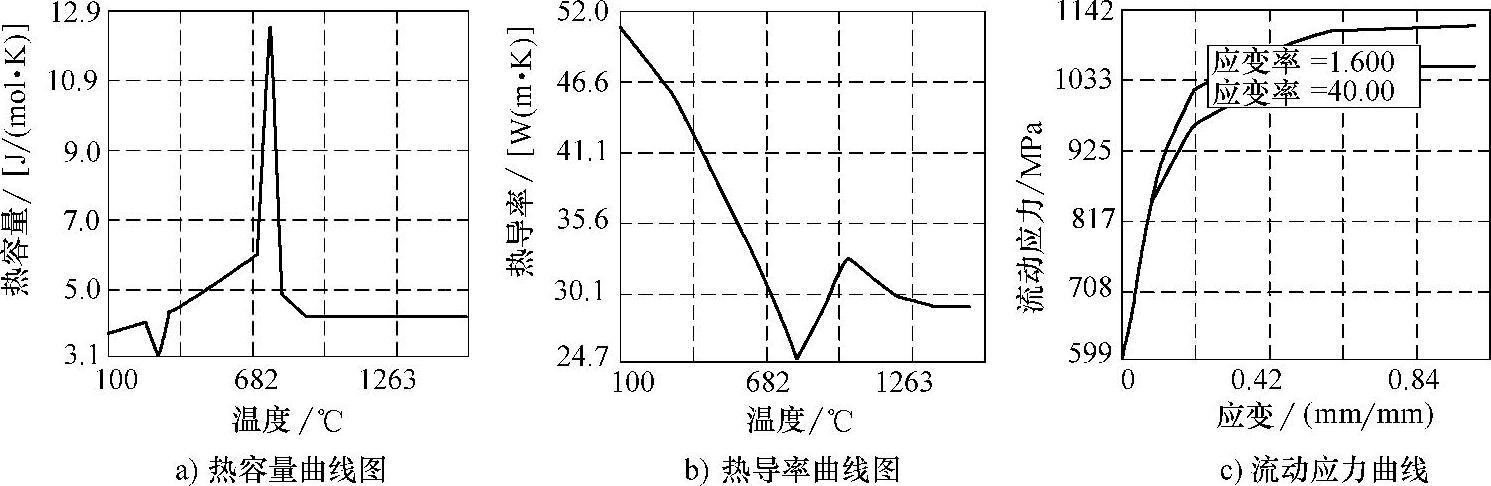

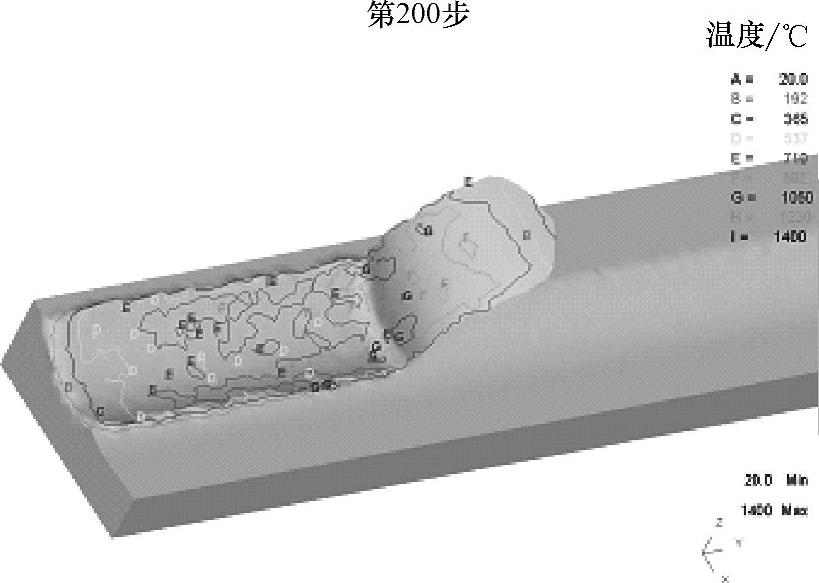

工件的三个方向固定,刀具沿进给方向以一定的切削速度运动。环境温度设置为20℃。采用Johnson-Cook材料模型和断裂准则[130],摩擦模型采用做金属切削模拟时常用的修正Coulomb摩擦定律。刀具材料为PCBN,工件材料为GCr15,两种材料的物理性能见表7-1。

表7-1 PCBN刀具材料和GCr15工件材料的物理性能

将刀具设为刚体,工件材料GCr15设置为弹塑性材料,材料热力学性能如图7-3所示。

图7-3 工件材料力学性能曲线(https://www.xing528.com)

7.1.1.2 表面塑性侧流的三维有限元仿真结果

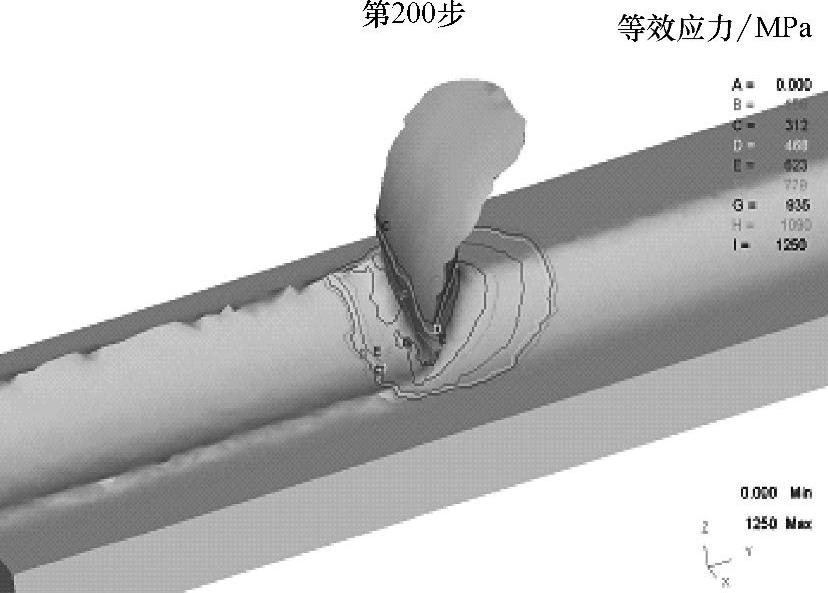

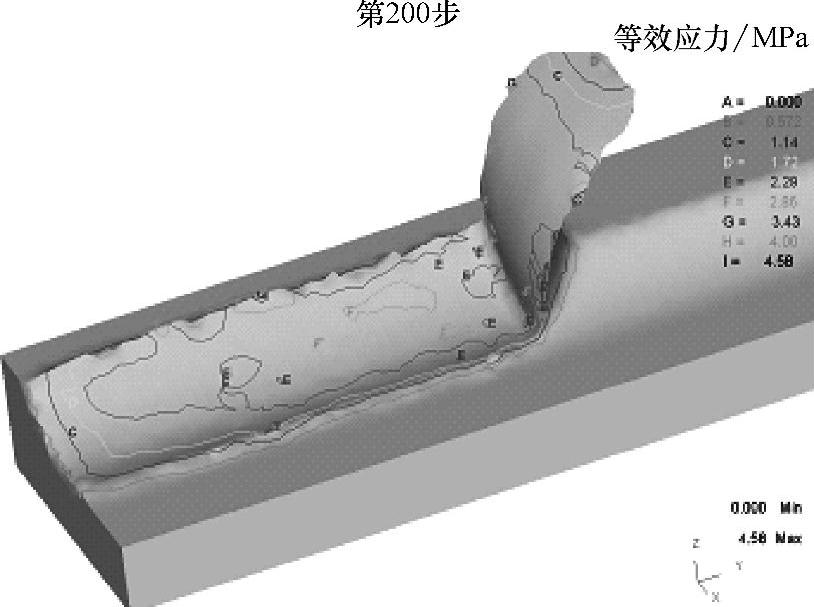

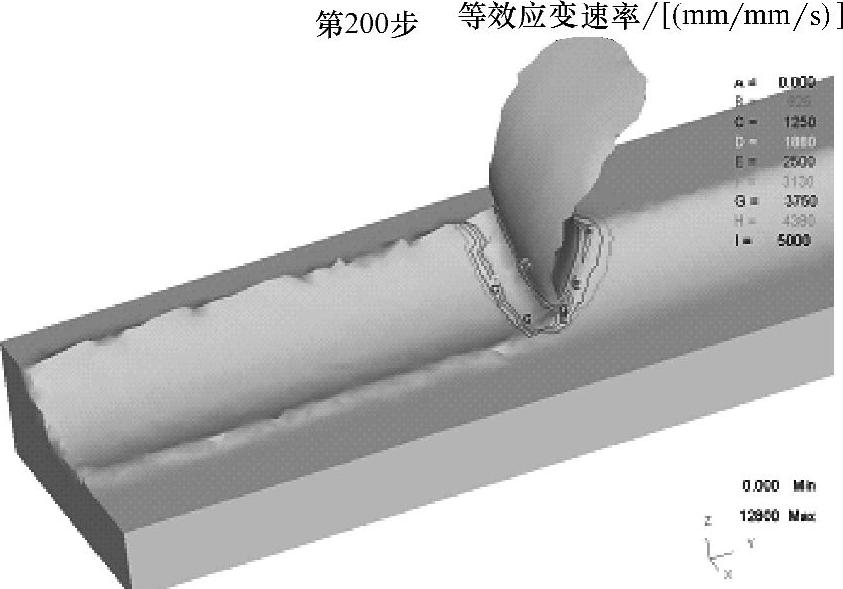

在切削速度vc=200m/min、进给量f=0.1mm/r、背吃刀量ap=0.4mm、刀尖圆弧半径rε=0.4mm条件下,通过有限元后处理计算,获得工件加工表面等效应力分布(图7-4)、等效应变分布(图7-5)、应变速率分布(图7-6)和等效应力/MPa温度场分布(图7-7)情况,并对加工表面塑性侧流的形成进行了模拟。

图7-4 加工表面等效应力分布

观察有限元模拟结果,在刀具挤压和切削热耦合作用下,工件—切屑分离,大部分金属相对于刀具作纵向的塑性流动,在刀痕的底部等效应变达2.29mm/mm,在个别区域可达2.86mm/mm;而一小部分金属相对于刀具作侧向的塑性流动,在刀痕边缘形成突起,这就是加工表面的塑性侧流,这个应变远小于刀痕底部的应变,仿真结果只有1.14mm/mm。金属的塑性侧流并不均匀,形成不规则的塑性流动突起。

图7-5 加工表面等效应变分布

图7-6 加工表面应变率分布

图7-7 加工表面温度分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。