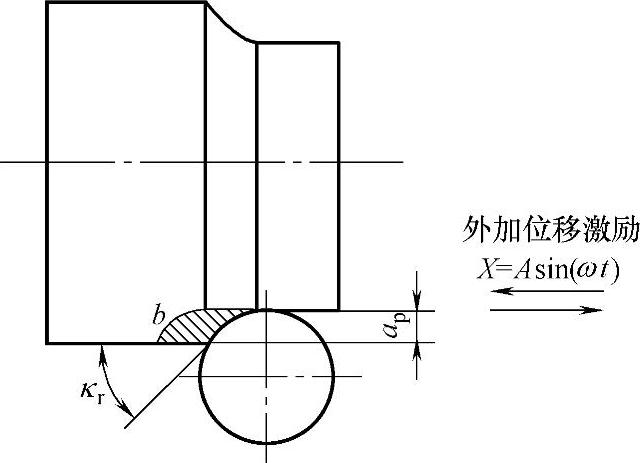

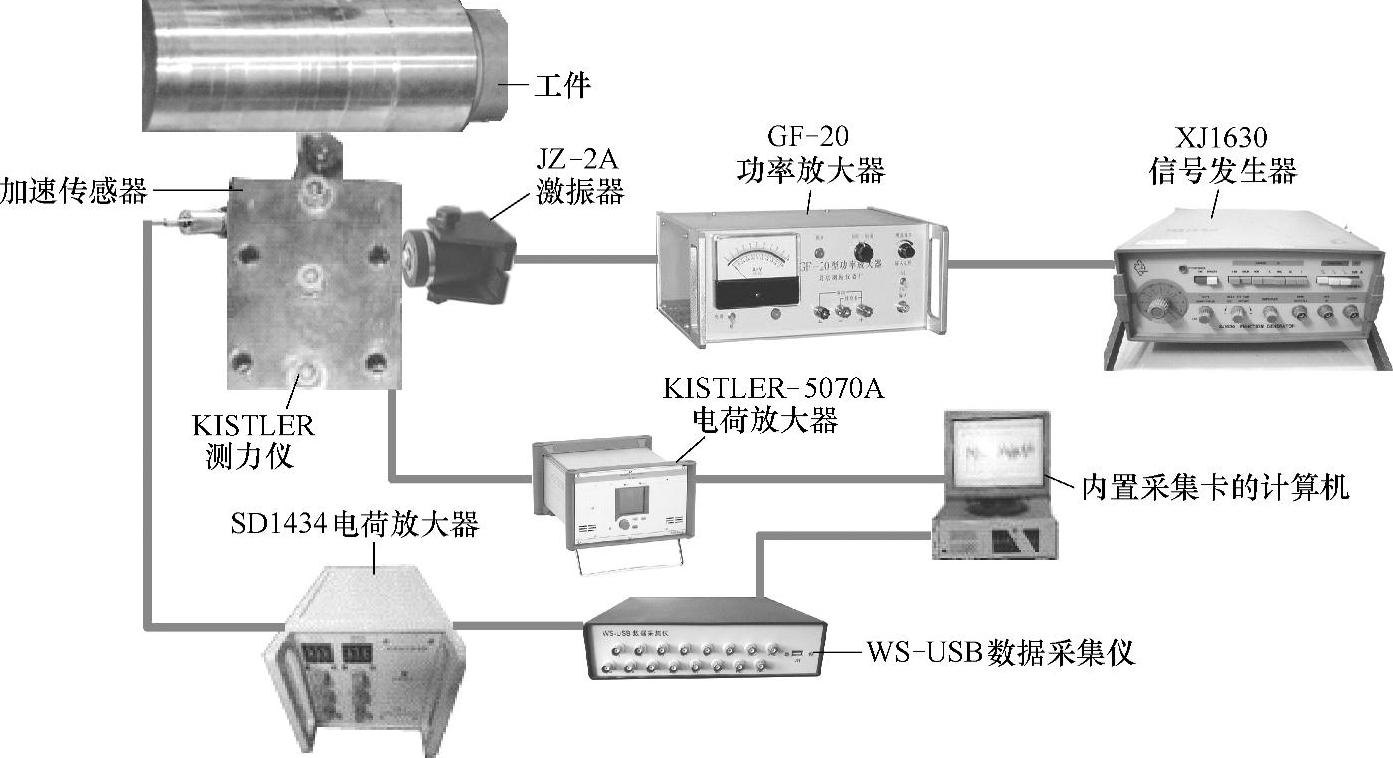

国内外学者至今尚未找到既简便实用又相对较为准确的切削刚度系数kc测定方法。进行硬态切削过程稳定性极限预测,难度最大的是测定硬态切削刚度系数。本书采用对刀架施加进给方向上强迫振动的方法,实验原理如图5-15所示。以不同硬度的淬硬轴承钢为切削材料,首先对切削力随进给量变化的刚度系数kf进行识别,再对刀具振动信号与切削力的相位差ϕ进行识别,然后计算出切削刚度系数kc。

图5-15 强迫振动法实验原理

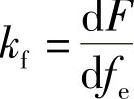

5.3.4.1 切削力随进给量变化的刚度系数kf的识别

1.实验装置与方法

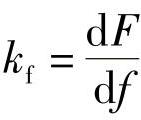

切削力随进给量变化的刚度系数,可表示为 。实验在CAK6150DI数控车床上进行,采用PCBN刀具切削不同硬度的淬硬轴承钢。实验装置如图5-16所示。进行硬态切削实验时,用JZ-2A激振器对刀架施加进给方向上的强迫振动,激振器的简谐振动信号由XJ1630信号发生器产生并经GF-20功率放大器放大;测力仪所检测到的切削力信号通过电荷放大器进行信号处理后传入计算机。

。实验在CAK6150DI数控车床上进行,采用PCBN刀具切削不同硬度的淬硬轴承钢。实验装置如图5-16所示。进行硬态切削实验时,用JZ-2A激振器对刀架施加进给方向上的强迫振动,激振器的简谐振动信号由XJ1630信号发生器产生并经GF-20功率放大器放大;测力仪所检测到的切削力信号通过电荷放大器进行信号处理后传入计算机。

图5-16 切削力随进给量变化的刚度系数识别实验装置

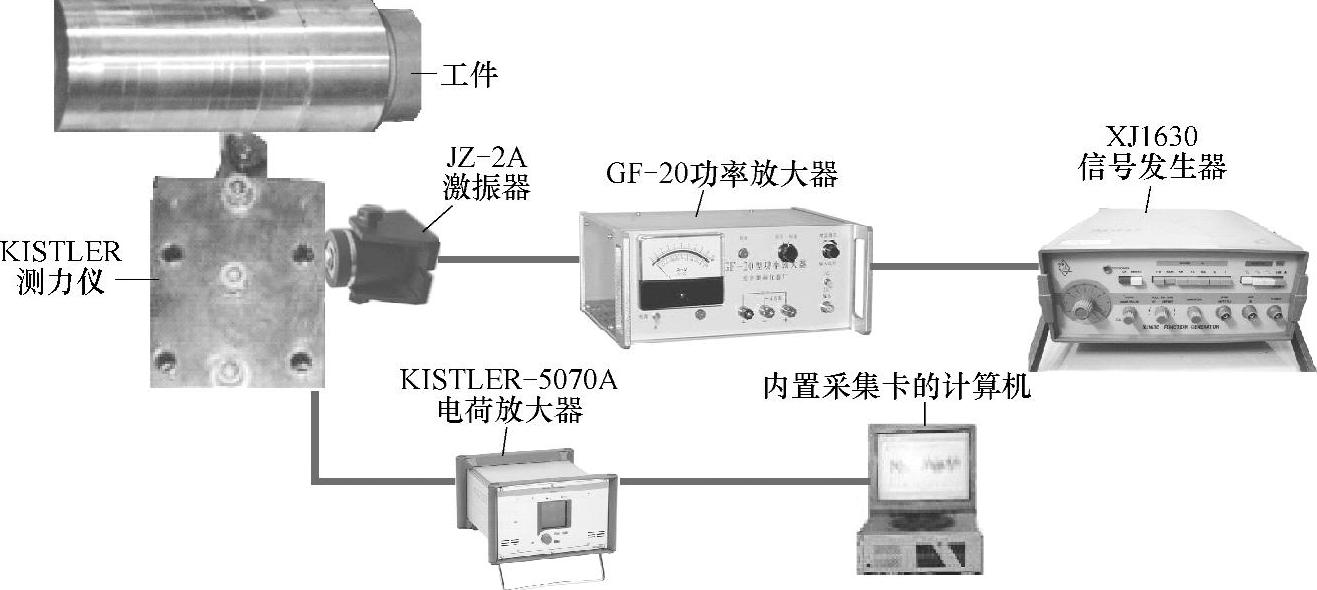

切削参数:主轴转速n=560r/min;激振频率f激=300Hz;进给量f与背吃刀量ap见表5-4。

表5-4 kf识别实验的进给量与背吃刀量

2.62~64HRC淬硬轴承钢的kf识别

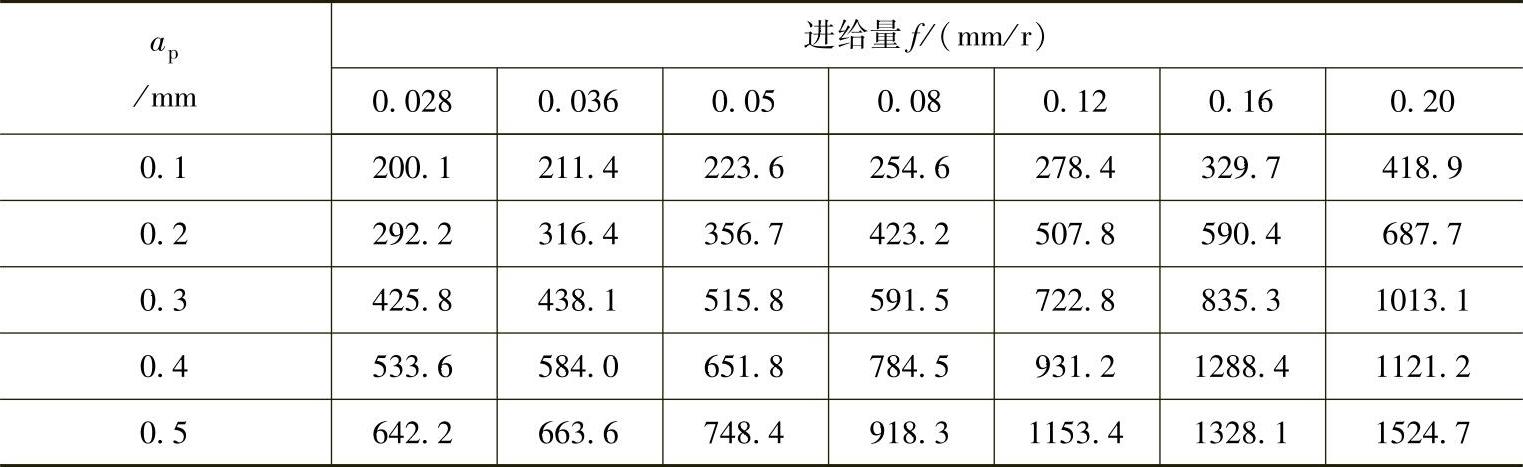

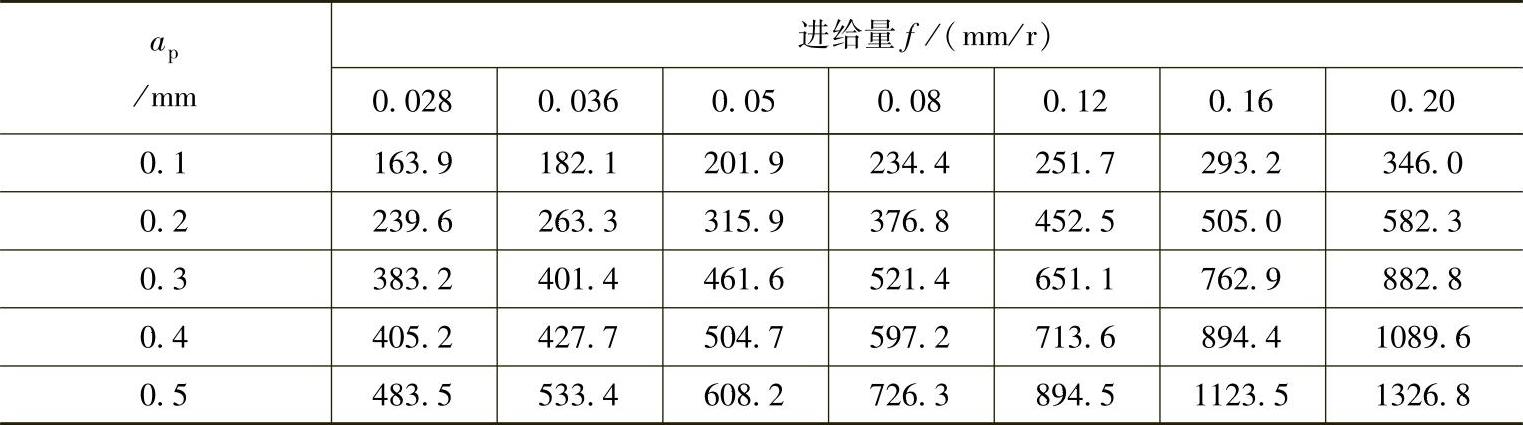

切削工件材料硬度为62~64HRC的淬硬轴承钢,不同背吃刀量ap条件下切削合力F随进给量f变化的实验数据见表5-5。

表5-5 切削62~64HRC淬硬轴承钢的切削合力 (单位:N)

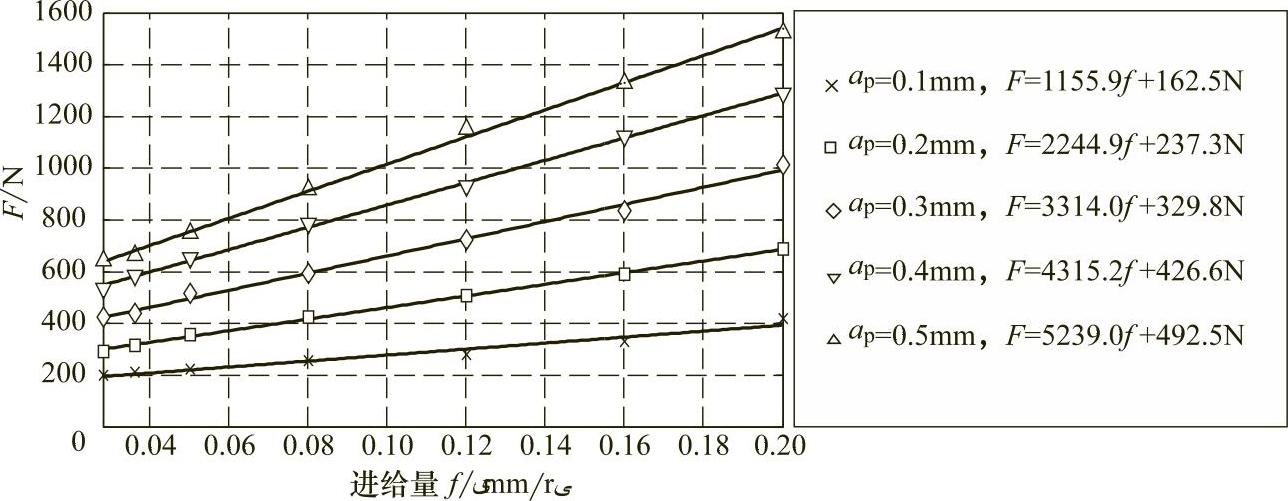

将表5-5中的切削合力数据进行线性拟合,得到在背吃刀量分别为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm时的切削力随进给量变化的拟合直线,如图5-17所示。ap=0.1mm时,拟合直线为F=1155.9f+162.5N;ap=0.2mm时,拟合直线为F=2244.9f+237.3N;ap=0.3mm时,拟合直线为F=3314.0f+329.8N;ap=0.4mm时,拟合直线为F=4315.2f+426.6N;ap=0.5mm时,拟合直线为F=5239.0f+492.5N。

图5-17 切削62~64HRC淬硬轴承钢的切削合力随进给量变化的拟合直线

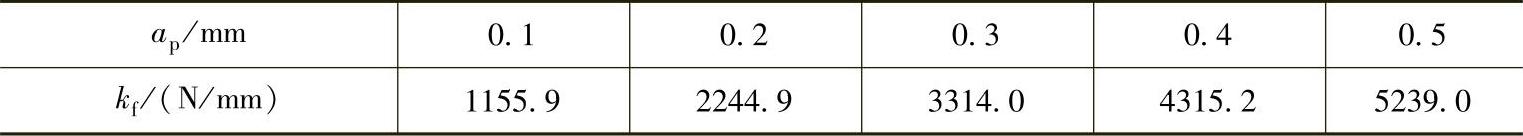

切削合力数据拟合直线的斜率即为不同背吃刀量下的 值,结果见表5-6。

值,结果见表5-6。

表5-6 切削62~64HRC淬硬轴承钢的kf识别结果

3.50~52HRC淬硬轴承钢的kf识别

切削工件材料硬度为50~52HRC的淬硬轴承钢,不同背吃刀量ap条件下切削合力F随进给量f变化的实验数据见表5-7。

表5-7 切削50~52HRC淬硬轴承钢的切削合力F (单位:N)

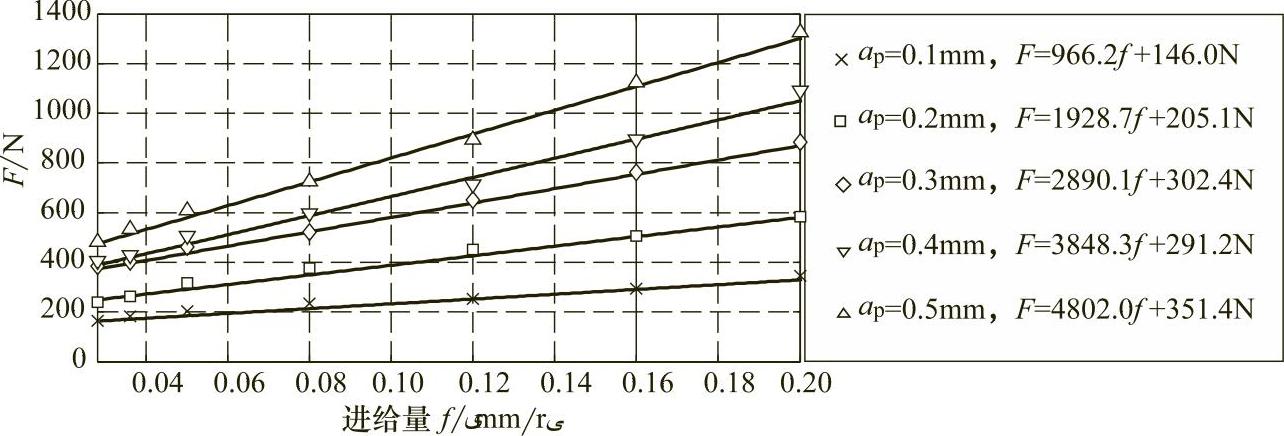

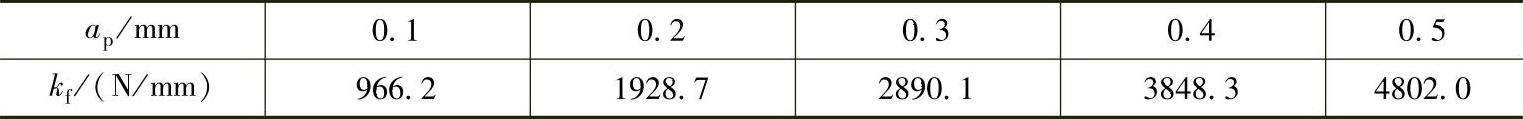

将表5-7中的切削合力数据进行线性拟合,得到不同背吃刀量ap时的切削力随进给量变化的拟合直线,如图5-18所示。ap=0.1mm时,拟合直线为F=966.2f+146.0N;ap=0.2mm时,拟合直线为F=1928.7f+205.1N;ap=0.3mm时,拟合直线为F=2890.1f+302.4N;ap=0.4mm时,拟合直线为F=3848.3f+291.2N;ap=0.5mm时,拟合直线为F=4802.0f+351.4N。

图5-18 切削50~52HRC淬硬轴承钢的切削合力随进给量变化的拟合直线

切削合力数据拟合直线的斜率即为切削50~52HRC淬硬轴承钢时不同背吃刀量下的 值,结果见表5-8。

值,结果见表5-8。

表5-8 切削50~52HRC淬硬轴承钢的kf识别结果

5.3.4.2 刀具振动信号与切削力的相位差ϕ识别

1.实验装置与方法

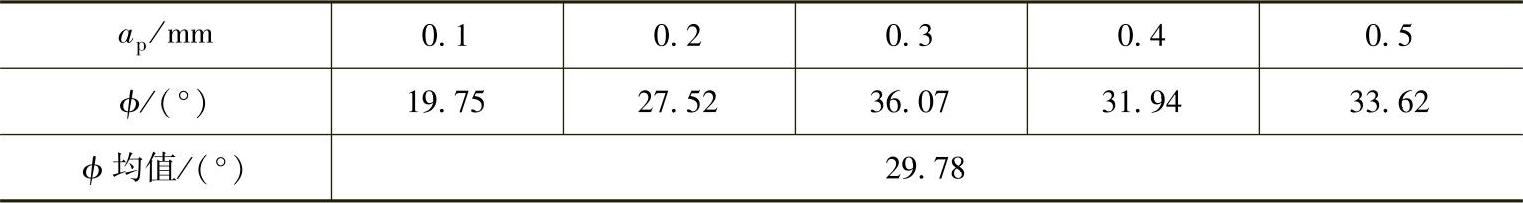

刀具振动信号与切削力的相位差ϕ识别实验装置如图5-19所示,切削振动信号的测试采用压电式加速度传感器,输出的电荷信号经SD1434电荷放大器进入WS-USB数据采集仪,并送入计算机;切削力信号采用瑞士KISTLER(奇石乐)9257B三向压电测力仪检测,输出的信号经配套的电荷放大器(KISTLER-5070A)放大后送入计算机。由信号分析系统对振动信号和切削力信号进行分析,得出刀具振动信号与切削力的相位差ϕ。

切削参数:主轴转速n=560r/min;激振频率f激=300Hz;进给量f=0.1mm/r。

2.识别结果

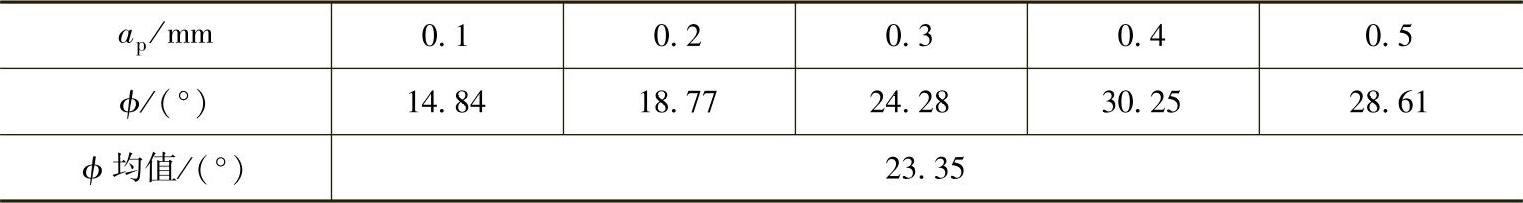

切削工件材料硬度为62~64HRC的淬硬轴承钢,不同背吃刀量ap条件下刀具振动信号与切削力的相位差ϕ值识别结果见表5-9。实验条件下,ϕ的识别结果取均值为29.78°。(https://www.xing528.com)

图5-19 刀具振动信号与切削力的相位差ϕ识别实验装置

表5-9 切削62~64HRC淬硬轴承钢的刀具的ϕ识别结果

切削工件材料硬度为50~52HRC的淬硬轴承钢,不同背吃刀量ap条件下刀具振动信号与切削力的相位差ϕ识别结果见表5-10。实验条件下,ϕ的识别结果取均值为23.35°。

表5-10 切削50~52HRC淬硬轴承钢的刀具的ϕ识别结果

5.3.4.3 系统切削刚度系数kc的计算

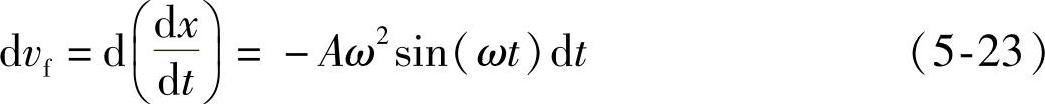

如图5-15所示,对刀架施加简谐强迫振动x=Asin(ωt),其中x为强迫振动位移量(mm);A为振动幅值(mm);ω为振动频率,则刀架进给位移的变化量为dx=Aωcos(ωt)dt,刀架进给速度的变化量为

切削厚度的变化量为

由于切削速度vc与工件半径R的关系为vc=RΩ,其中Ω为工件角速度,所以切削速度的变化量为

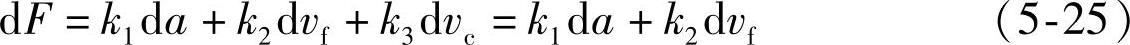

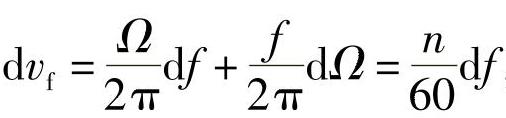

在实验中,R与Ω均保持不变,所以dvc=0。切削加工动态切削力dF可表示为

或

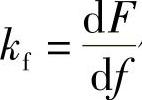

式中,k1为切削厚度变化对动态切削力的影响系数;k2进给速度变化对动态切削力的影响系数;k3为切削速度变化对动态切削力的影响系数; ;ϕ是刀具振动信号与切削力的相位差值。

;ϕ是刀具振动信号与切削力的相位差值。

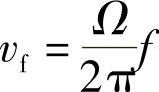

因为进给速度vf与工件角速度Ω关系为 ,则进给速度变化量dvf也表示为

,则进给速度变化量dvf也表示为 ,其中Ω=2πn/60。

,其中Ω=2πn/60。

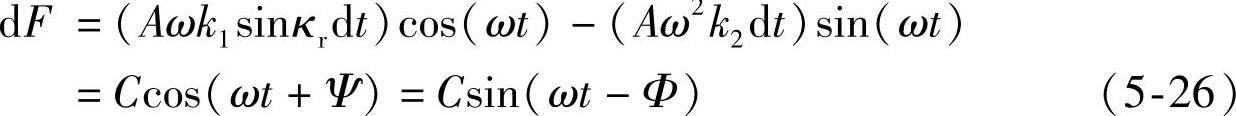

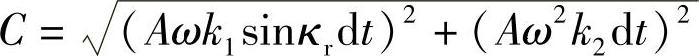

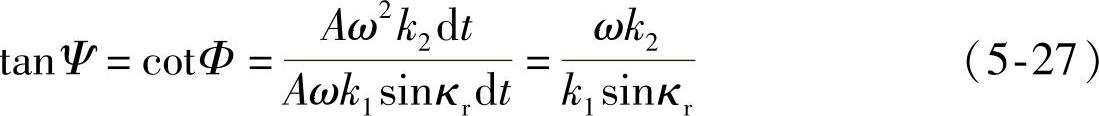

此时,式(5-25)可表示为

切削厚度变化对动态切削力的影响系数k1=kcb,其中b为切削宽度,kc即为单位切削宽度上的切削刚度系数(N/mm2)。

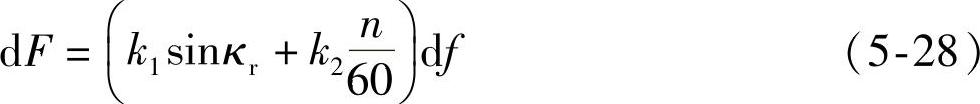

把切削力随进给量变化的刚度系数 代入式(5-28),则可变为

代入式(5-28),则可变为

将式(5-29)与kl=kcb、b=ap/sinκr代入(5-27),整理得

实验设定主轴转速n=560r/min、激振频率f激=300Hz,通过前面的识别实验,已经得出背吃刀量ap分别为0.1mm、0.2mm、0.3mm、0.4mm、0.5mm时切削力随进给量变化的刚度系数kf和刀具振动信号与切削力的相位差值ϕ。由式(5-30)可计算出系统切削刚度系数kc。

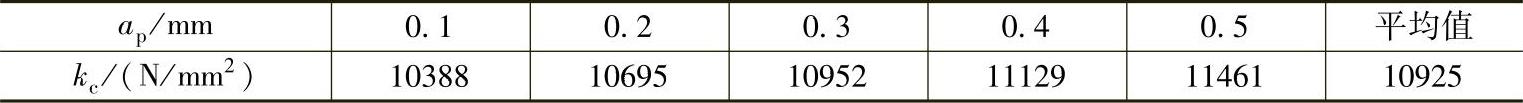

将表5-6和表5-9的识别结果代入式(5-30),得出切削62~64HRC淬硬轴承钢的系统切削刚度系数kc值,见表5-11。kc的识别结果取均值为10925N/mm2。

表5-11 切削62~64HRC淬硬轴承钢的系统切削刚度系数kc

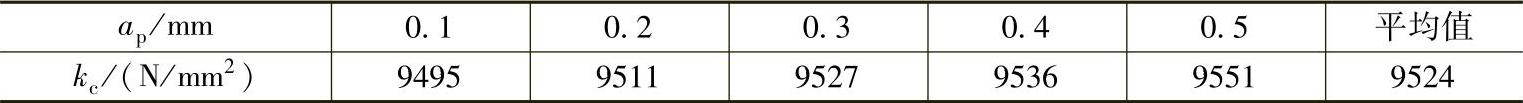

将表5-8和表5-10的识别结果代入式(5-30),得出切削50~52HRC淬硬轴承钢的系统切削刚度系数kc值,见表5-12。kc的识别结果取均值为9524N/mm2。

表5-12 切削50~52HRC淬硬轴承钢的系统切削刚度系数kc

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。