淬硬钢精密切削系统稳定性极限分析表明,在实际加工前,对系统的动力学参数进行识别,根据式(5-14)、式(5-15)即可求得极限切削宽度blim,实现对切削系统稳定性进行预测。

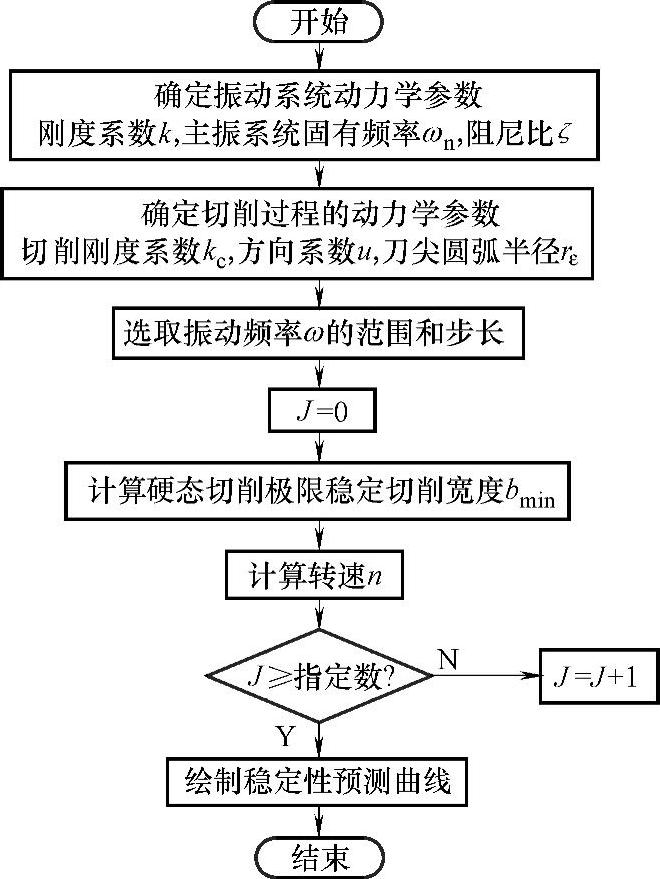

基于上节的稳定性极限分析,应用Matlab数值模拟的方法预测硬态切削系统的稳定性极限,流程图如图5-3所示。首先,识别振动系统动力学参数刚度系数k、主振系统固有频率ωn、阻尼比ζ和切削过程的动力学参数切削刚度系数kc、方向系数u,确定刀尖圆弧半径rε,并选取振动频率ω的范围和步长,再依次取不同J值,计算不同转速n下对应的硬态切削极限稳定切削宽度bmin,最后可绘制出切削系统稳定性极限预测图。

图5-3 硬态切削系统的稳定性极限预测流程图(https://www.xing528.com)

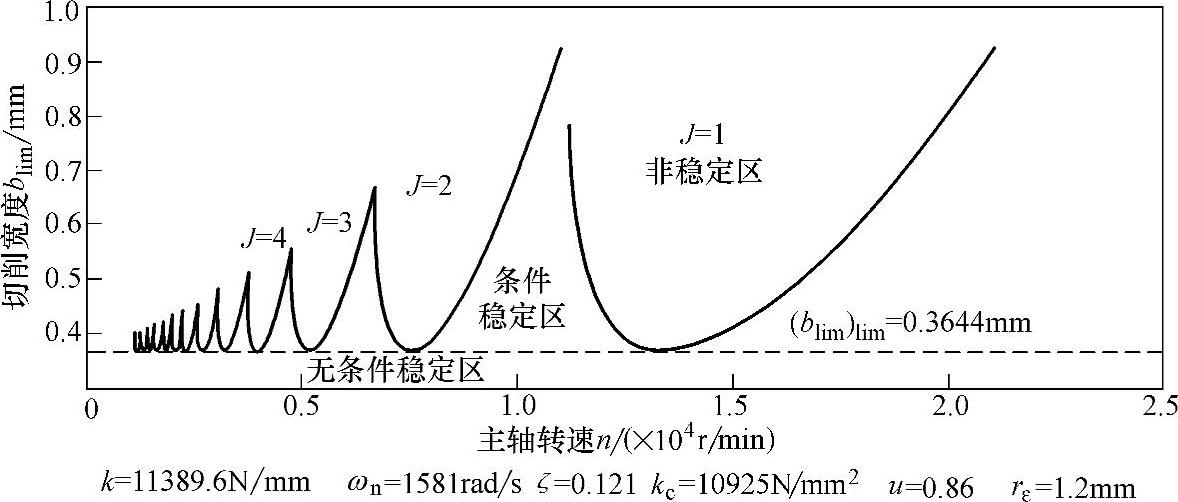

在刚度系数k=11389.9N/mm、主振系统固有频率ωn=500×2πrad/s、阻尼比ζ=0.07、切削刚度系数kc=10000N/mm2、方向系数u=0.42、刀尖圆弧半径rε=1.2mm的条件下,确定了合理的振动频率ω并选取其步长为5πrad/s,用Matlab数值仿真模拟出了硬态切削系统的稳定性极限预测数值仿真图,如图5-4所示。J依次取值,每一个J值对应一个耳垂线,该线即为不同转速n下对应的极限稳定切削宽度blim。在耳垂线下部区域,振动系统动力学模型的特征方程根s的实部σ<0,系统处于稳定状态,即为切削的稳定区;在耳垂线上部区域,振动系统动力学模型的特征方程根s的实部σ>0,系统处于不稳定状态,该区域为切削的不稳定区,将会发生激烈的切削振动;在(blim)lim=0.3644mm虚线下部区域,无论刀具条件如何变化,都会是稳定切削区,即无条件稳定区,而(blim)lim=0.3644mm虚线上与耳垂线线下的区域,只有在特定转速和刀具条件下,才会成为稳定切削区,即有条件稳定区。

图5-4 硬态切削系统的稳定性极限预测数值仿真图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。