金属切削属于非线性大塑性变形,有限元分析软件必须具有良好的非线性有限元计算能力。数值模拟分析软件采用商品化有限元分析软件DEFORM(Design Environment for Forming)。

1.几何模型与网格划分

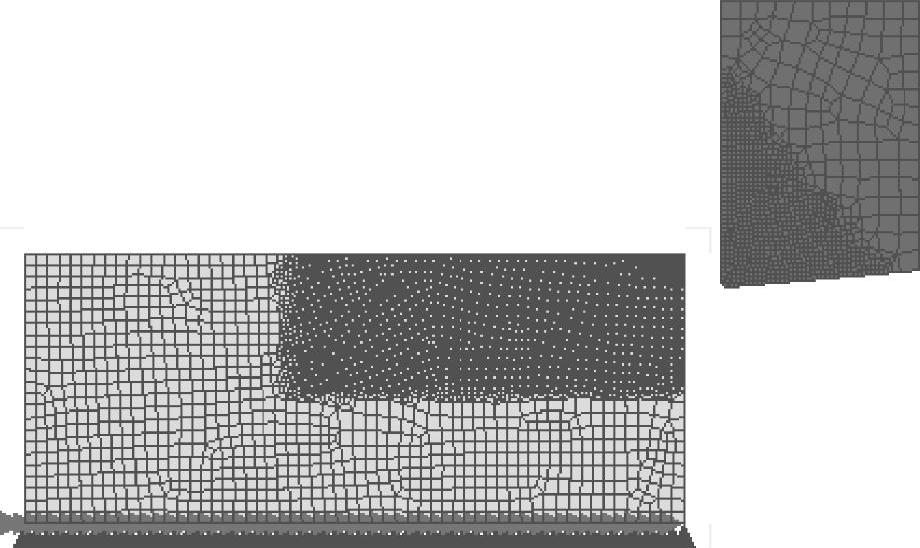

以二维正交切削有限元模型为研究对象进行切削模拟时,切削参数主要为切削厚度和切削速度。考虑模拟形成切屑的长度和加工变形区,工件尺寸设定为0.8mm×2mm,采用平行四边形平面应变单元,工件底部被约束,靠近接触区的网格较密,如图4-8所示。

图4-8 二维正交切削有限元模型

边界条件如图4-8所示,设定刀具移动、工件固定的方式,模拟开始时的环境温度、刀具温度和工件温度均为20℃。

刀具设置为刚体,工件材料为GCr15,刀具材料为PCBN,刀具前角为0°、后角为5°,切削刃钝圆半径为0.01mm。

设定有限元仿真的切削速度vc为200m/min、切削厚度为0.1mm,进行二维正交切削数值模拟。由于绝热剪切带的影响区域特别狭窄,应变梯度和温度梯度很大,网格密度不足就难以模拟出绝热剪切带。在计算时,采用高密度的网格划分和高频率的网格重划等技术手段,最终模拟出淬硬钢切削过程的绝热剪切行为和锯齿形切屑形成过程。

2.工件材料本构模型

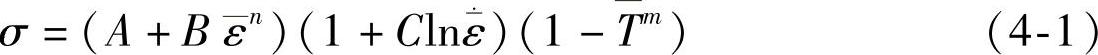

采用John Cook材料模型,流动应力[126]为

式中,σ为流动应力(MPa); 为等效塑性应变;A、B和n分别为应变常量(MPa)、应变硬化系数(MPa)和应变指数;

为等效塑性应变;A、B和n分别为应变常量(MPa)、应变硬化系数(MPa)和应变指数; 为等效塑性应变率,C为应变率系数;m为温度指数;T为切削平均温度,可以表示为

为等效塑性应变率,C为应变率系数;m为温度指数;T为切削平均温度,可以表示为

式中,Tmelt和Troom分别表示融化温度和室内温度。(https://www.xing528.com)

3.刀屑接触摩擦模型

采用做金属切削模拟时常用的修正Coulomb摩擦模型:

τc=min(μ,σn,τs)式中,τc、μ、σn、τs分别为滑动面临界剪切力、摩擦系数、接触面压力、接触面软材料的临界剪切屈服强度。

4.网络重新划分

为使计算收敛,采用自适应网络重划的方法进行网格重划,避免网格的过度畸变,保证刀具和工件的接触条件。

利用软件的网格密划分窗口,进行切削区网格的局部密划。靠近塑性变形区的网格密度较大,其他区域的网格密度较小。这样既保证模拟计算的精度,又控制了单元格的数量,减少了计算时间。

5.断裂准则

断裂准则采用Cockroft-Latham准则:

式中,Ci为单轴拉伸实验得到的断裂系数;σ为有效应力;σ*为最大应力;εf为有效应变。

6.温度场的计算

工件在第一变形区弹塑性变形、刀-屑摩擦和刀具-工件已加工表面摩擦是切削过程的三个热源。本书的计算中,功热转换因子和转换效率因子均选择0.9,摩擦热分别传入刀具和切屑,在计算时认为在界面处生成的热量传导是均衡的,一半施加给工件,另一半施加给刀具。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。