超硬刀具材料的出现与迅速发展是高速硬态切削技术发展的基础。高速硬态切削时,不但要求刀具可靠性高、切削性能好、能稳定地断屑和卷屑,还要能达成高精度等。因此,对刀具材料以及刀具结构提出了更高的要求。

2.2.3.1 对刀具材料的要求

高速硬态切削对刀具材料的要求主要有[118]:

(1)较高的硬度和好的耐磨性 如金刚石显微硬度可达10000HV,CBN由于晶体结构与金刚石相似,化学键类型相同,晶格常数相近,其显微硬度也可达8000~9000HV,陶瓷刀具硬度可达92~96HRA。

(2)良好的热稳定性 金刚石的耐热性为700~800℃,PCBN的耐热性可达1200~1500℃,陶瓷刀具的耐热性一般为1100~1200℃。

(3)优良的化学稳定性PCBN的化学惰性特别大,在1200~1300℃时也不与铁系材料发生化学反应,与碳在2000℃时才发生反应,在中性、还原性的气体中,对酸碱都是稳定的;金刚石与钛合金的黏结作用比较小;陶瓷刀具的化学稳定性则取决于其成分。

(4)良好的导热性 各类刀具材料中金刚石的导热性最好,PCBN仅次于金刚石,而且随着温度升高热导率是增加的,而陶瓷刀具的导热性较差。

另外,金刚石、PCBN及陶瓷刀具与各种工件材料间的摩擦系数也远远低于硬质合金,而且随着切削速度的提高,摩擦系数相应降低;金刚石与PCBN的热膨胀系数也远远低于硬质合金。由于金刚石价格很高,且只适于加工非铁族金属材料和非金属材料,所以高速硬态切削铁族金属材料中应用最多的是PCBN刀具和陶瓷刀具。

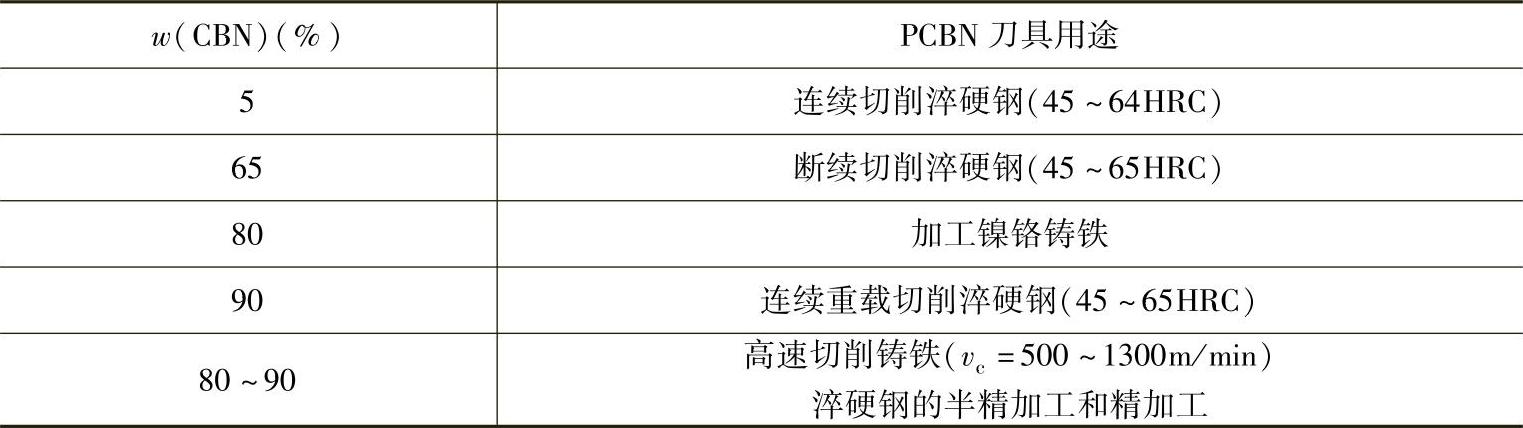

对于PCBN刀具材料,根据CBN含量、粒径和结合剂的不同,PCBN刀具的加工性能和用途也不同。表2-4为不同CBN含量的PCBN刀具的加工用途[119]。

表2-4 不同CBN含量PCBN刀具的加工用途

2.2.3.2 对刀具几何结构的要求

刀具/工件材料组配的不同,高速硬态切削对刀具几何结构的要求也不尽相同。从现有高速硬态切削工艺技术的应用来看,高速硬态切削对刀具几何结构的要求至少体现在两方面:

1)高速硬态切削比普通切削时的刀具前角要稍大一些,以降低切削区温度,并在刃口上作出负倒棱。为防止刀尖处热磨损,主副切削刃连接处应采用修圆刀尖或倒角刀尖,以增大刀尖角,加大刀尖附近刃区切削刃的长度和刀头材料的体积,以提高刀具刚性和减少切削刃破损的概率。如美国Carboloy公司推出的一种适于干切削用的ME13新型硬质合金刀片,具有大前角(达34°)、加强刃,并有一个带筋的前面,显著减少了切屑与刀片前面之间的接触面积,使产生的热量被切屑带走。据称,这种刀片工作时的温度比传统刀片要低400℃,能显著减小切削力并使刀具寿命提高一倍以上。该公司用大前角的涂层硬质合金齿冠立铣刀高速铣削硬度高达55HRC的淬硬钢时,切削速度120m/min,进给速度7.6m/min,轴向背吃刀量0.51mm,径向背吃刀量0.25mm,采用干式切削,刀具使用寿命则长达1.5h。(https://www.xing528.com)

2)为了能稳定地断屑和卷屑,刀片上须做出合适的断屑槽型。目前,可转位刀片上三维曲面断屑槽型的设计和制造技术已较为成熟,针对不同的工件材料和不同的切削用量,市场上已开发出相应的通用断屑槽型系列。如瑞典Sandvik公司推出的R、M和F等槽型系列(钢材粗加工、半精加工和精加工相应采用PR、PM和PF的槽型,切不锈钢时用MR、MM和MF的槽型,切铸件和有色金属用KR、KM和KF的槽型),以及以色列Iscar公司以“霸王刀”为典型的槽型设计都独树一帜。

2.2.3.3 硬态车削的切削用量

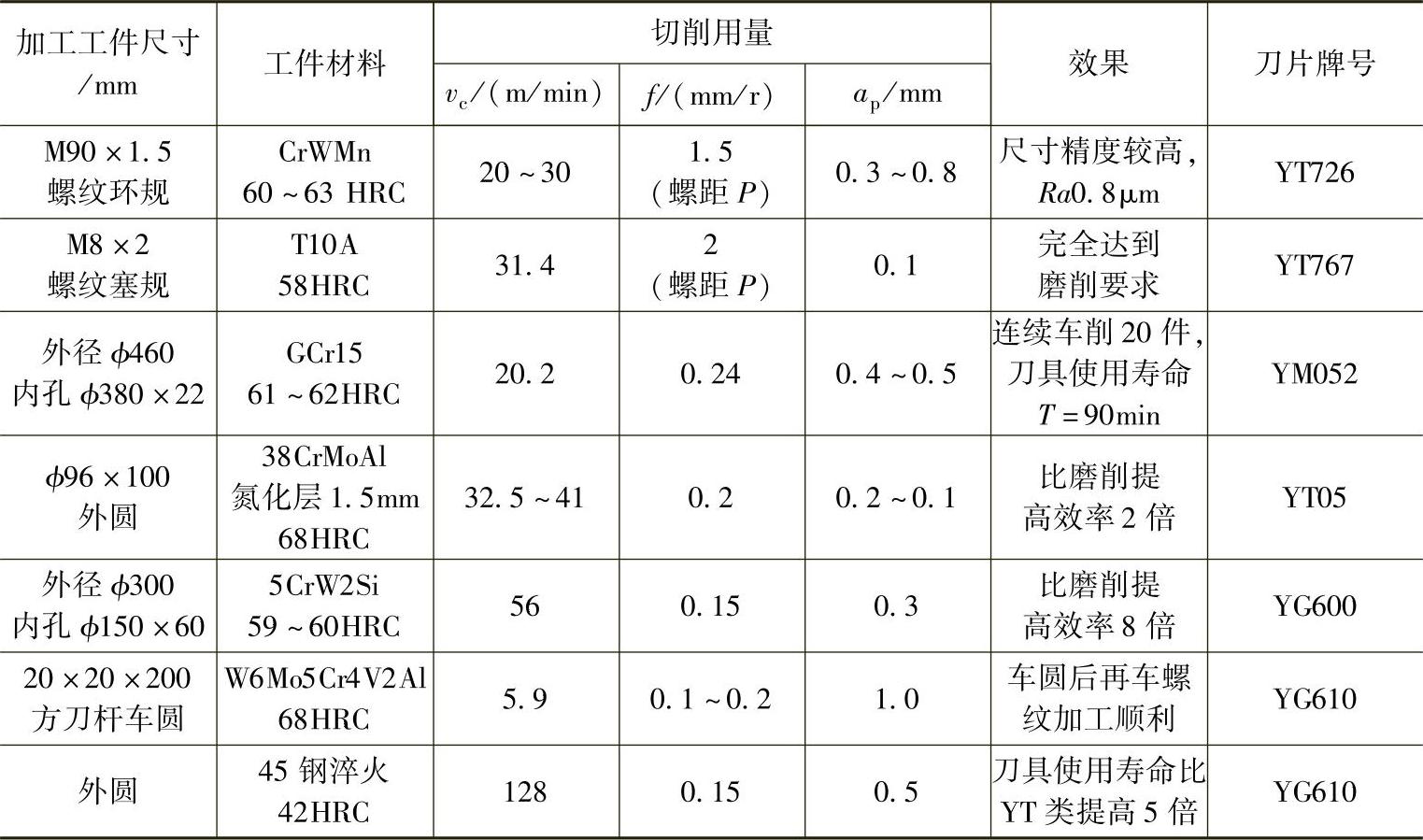

切削用量选择得合理与否,对硬态车削效果影响很大。由于CBN和陶瓷刀具材料的耐热性和耐磨性好,故可选用较高的切削速度vc和较大的背吃刀量ap以及较小的进给量f。而切削用量对硬质合金刀具磨损的影响比CBN刀具要大些,故用硬质合金刀具就不宜选用较高的vc和ap,见表2-5。

硬态车削精加工的合理切削速度vc=80~200m/min,通常vc=100~150m/min,ap=0.1~0.3mm,f=0.05~0.25mm/r,但具体数值要视工件硬度、表面粗糙度、加工效率和机床工艺系统刚度等综合考虑。如用陶瓷刀具FD22(TiC-Al2O3)干切86CrMoV7淬硬轧辊钢(60HRC)时,选用vc=60m/min,αp=0.8mm,f=0.11~0.21mm/r,表面粗糙度值可达Ra0.8μm;当f=0.7mm/r时,表面粗糙度值可达Ra0.4μm,达到精磨水平。试验表明,当表面粗糙度值在Ra0.3~0.6μm时,硬态车削比磨削经济得多,如用CBN就可使vc更高一些。

表2-5 新型硬质合金刀具硬态车削实例[120]

一般情况下硬态车削不用切削液,但对工件的加工精度和表面质量、刀具寿命有特殊要求时,也可使用水基切削液并采用连续均匀的冷却方式,以避免因热冲击而使刀片引起微裂纹。

2.2.3.4 硬态车削机床

硬态车削与非淬硬钢车削相比,切削力增加50%~100%,切削所需功率增加1.5~2倍,所以硬态车削对机床提出了更高要求,如要求机床应具有高刚度、高转速和大功率等。

刀具安装时的悬伸长度要尽量小,夹具采用刚性夹紧结构,工件的长径比不要大于6。

机床本身的主轴系统除了要保证高刚度外,还应具有高转速,以保证充分发挥CBN或陶瓷刀具的性能优势。但主轴的高转速,往往易引起振动,为防止和消除振动,包括夹具在内的整个主轴系统必须经过良好平衡,主轴的径向圆跳动和端面圆跳动都不得大于3μm。

机床导轨的精度要高、直线性要好、间隙要小,特别不能有爬行现象;硬态车削对机床的另一要求是要有良好的热稳定性能,机床热变形量要在一定范围内,这样才能保证连续生产的加工精度要求。有时还需用温度补偿方法来解决。

虽然普通车床也可以用来进行硬态车削,但终因整体性能不佳,故加工时必须降低切削用量。现有设备中,高刚度的数控车床CNC和车削加工中心更适合硬态车削。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。