2.1.2.1 高速切削机理的研究

美国科学家罗伯特·金和麦克唐纳研究发现,切削温度随切削速度增加而逐渐上升,但切削力呈下降趋势。为了解释这一现象,切削机理的研究集中在切屑成形理论、金属断裂、突变滑移、绝热剪切以及各种材料的切屑成形方面。

切屑断裂发生在加工过程中不稳定(延展材料随着塑性变形而发生应变硬化,传统速度切削时,塑性剪切应变限制在材料的部分弱剪切区,在这个区里,应变硬化强化了材料,而且应变区在材料上扩散,使切削力增加。但如果切削速度足够快,使应变硬化来不及发生,变形只发生在小范围内,会使切削力小于传统速度的切削力)的初始阶段,导致初始剪切区金属的热软化和应变硬化。剪力集中带的形成是由于这些材料的导热性能差而引起的剪切带热能量的集中。

在快速塑变过程中,局部发热产生温度梯度,最大的温度出现在发热最大的点。如果被切削材料应变强化速率下降,会导致切削点局部温度升高,当下降速率等于或大于应变硬化材料的速率时,金属将继续保持局部变形而不扩散。这个不稳定过程导致突变条件产生,称为绝热滑移。

在加工软钢的切削速度接近390m/min时,可以看到明显的突变剪切发生。在这个速度下,明显的剪切使材料强化开始下降。在临界速度附近,滑移平面紧密结合在一起。随着速度升高,分离加快,完全突变滑移发生在变形区域之间的距离达到形状最大时。突变滑移就是以这种方式减少了材料的强化。当各变形区相隔得更宽时,强化过程进一步降低,而平均应力下降。

沃汉提到,随着切削温度的提高,达到绝热条件后,使热能量限制在特定的滑移区。因为特定滑移区的软化,发生附加滑移,最终得到完全剪切。研究结果表明,剪切区有一个原来固体材料的量,当切削速度提高后,在剪切区会产生一个很小的熔化区,从而导致固体材料量的减少,剪切区分解成平行于剪切平面的极小厚度的平面。因而,可得出结论:根据剪切层能量平衡方程的解,说明绝热过程可能发生,并产生非常薄的传递层。

罗伯特·金博士的研究小组在总结了很多科学家对高速切削机理的研究结果的基础上,进一步发展了突变滑移和绝热剪切理论,为高速切削条件下切削力下降的现象做出了理论解释:由于高速切削过程比普通切削过程快得多,发生突变滑移和绝热剪切,使切削区的应变硬化来不及发生,因而切削力在高速下反而下降。

切削力学理论分析表明,切削时切削力与工件的剪切强度、切削面积、刀具前角、后面与工件的摩擦系数以及剪切角有关,而剪切强度和摩擦系数直接受切削温度,也即受切削速度的影响,剪切角则与切削速度相关。因此,切削速度直接影响切削力的大小。在高速切削范围内,随着切削速度增加,切削温度升高,摩擦系数减小,剪切角增大,切削力降低。切削时产生的热量主要流入刀具、工件和被切屑带走。随着切削速度的提高,切屑带走的热量增加。因此,高速切削范围内,随着切削速度提高,切削温度开始升高很快,但当切削速度达到一定高值后,因切屑带走的热量随切屑深度提高而增加,切削温度上升缓慢,直至很少有变化。

高速切削时,刀具的损坏形式主要是磨损和破损。磨损的机理主要是黏结磨损和化学磨损(氧化、扩散、溶解)。金刚石、立方氮化硼和陶瓷刀具高速断续切削高硬材料时,常发生崩刃、剥落和碎断形式的破损。高速切削时,对以磨损为主损坏的刀具可以按磨钝标准,根据刀具磨损寿命与切削用量和切削条件之间的关系确定刀具磨损寿命。对于以破损为主损坏的刀具,则按刀具破损寿命分布规律,确定刀具破损寿命与切削用量和切削条件之间的关系。例如对钛及钛合金的切削加工,目前选用的刀具材料以YG(K)类硬质合金为主,精细TiN涂层硬质合金刀具、PCD刀具高速切削加工钛及钛合金的加工效果远好于普通硬质合金;天然金刚石刀具的加工效果更好,但其应用受加工成本制约。加工钛合金,还广泛应用车铣复合加工。车铣复合加工改善了刀具散热条件,降低了切削温度并减少了刀具磨损,从而可在较高的速度下切削加工钛及钛合金。

2.1.2.2 高速加工技术的特点(https://www.xing528.com)

与常规切削加工相比,高速切削加工在提高生产率、降低生产成本、减少热变形和切削力以及实现高精度、高质量加工等方面具有明显的优势。其优越性主要体现在以下几个方面。

1)随着切削速度的大幅度提高,进给速度也相应提高5~10倍,这样单位时间材料切除率可提高3~6倍,因而零件加工时间可缩减到原来的1/3。同时,非切削的空行程时间也大幅度减少,从而提高了加工效率和设备利用率,缩短了生产周期。

2)在高速切削速度范围内,由于高速切削采用极浅的切削厚度和窄的切削宽度,随着切削速度的提高,切削力平均可降低30%以上,这对于加工刚性较差的零件(如细长轴、薄壁件)来说,可减少加工变形,提高零件加工精度。同时,单位功率材料切除率的提高,有利于延长刀具使用寿命。

3)由于切屑以很高的速度被排出,带走大量的热量,且速度越高带走的热量越多,可达90%以上。因此,传给工件的热量大幅度减少,有利于减少工件的热变形和内应力,提高工件的加工精度。

4)高速切削不仅可以极大地减小切削力,削弱激振源,而且高转速使得切削系统的工作频率远远偏离了机床的低阶固有频率,使加工过程平稳,有利于提高加工表面质量。

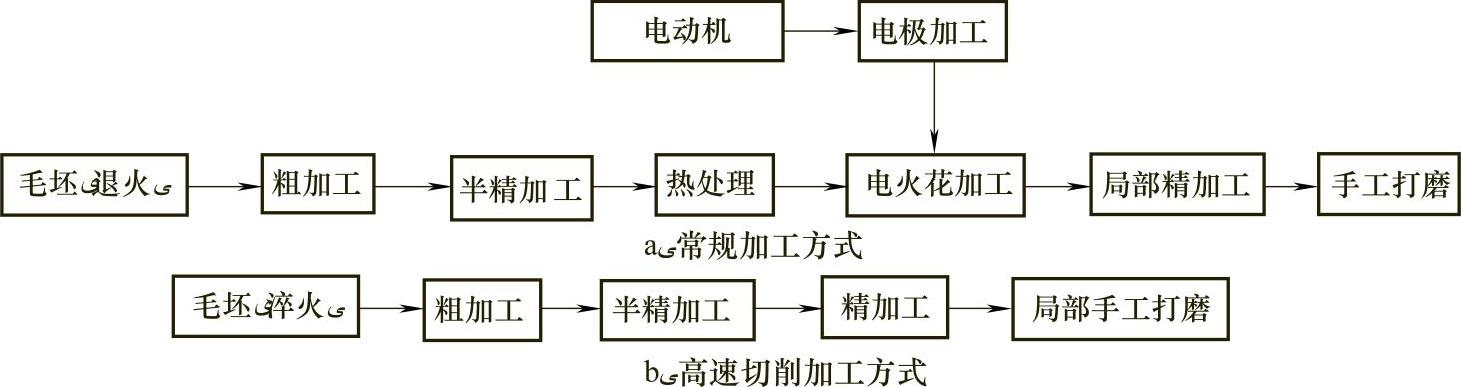

5)高速切削可加工硬度高达45~65HRC的淬硬钢铁件,因此对淬硬后的模具等复杂零件,可直接铣成,省去后续的传统放电加工或磨削加工。这就是所谓的“一次过”技术。图2-2为某模具制造中采用常规加工与高速切削加工的工序比较。

图2-2 某模具制造中常规加工与高速切削加工的工序比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。