切削颤振的预测控制是应用数值仿真模拟的方法预测切削系统的稳定性极限,并据此选用切削参数,使切削过程始终都能在稳定区进行。

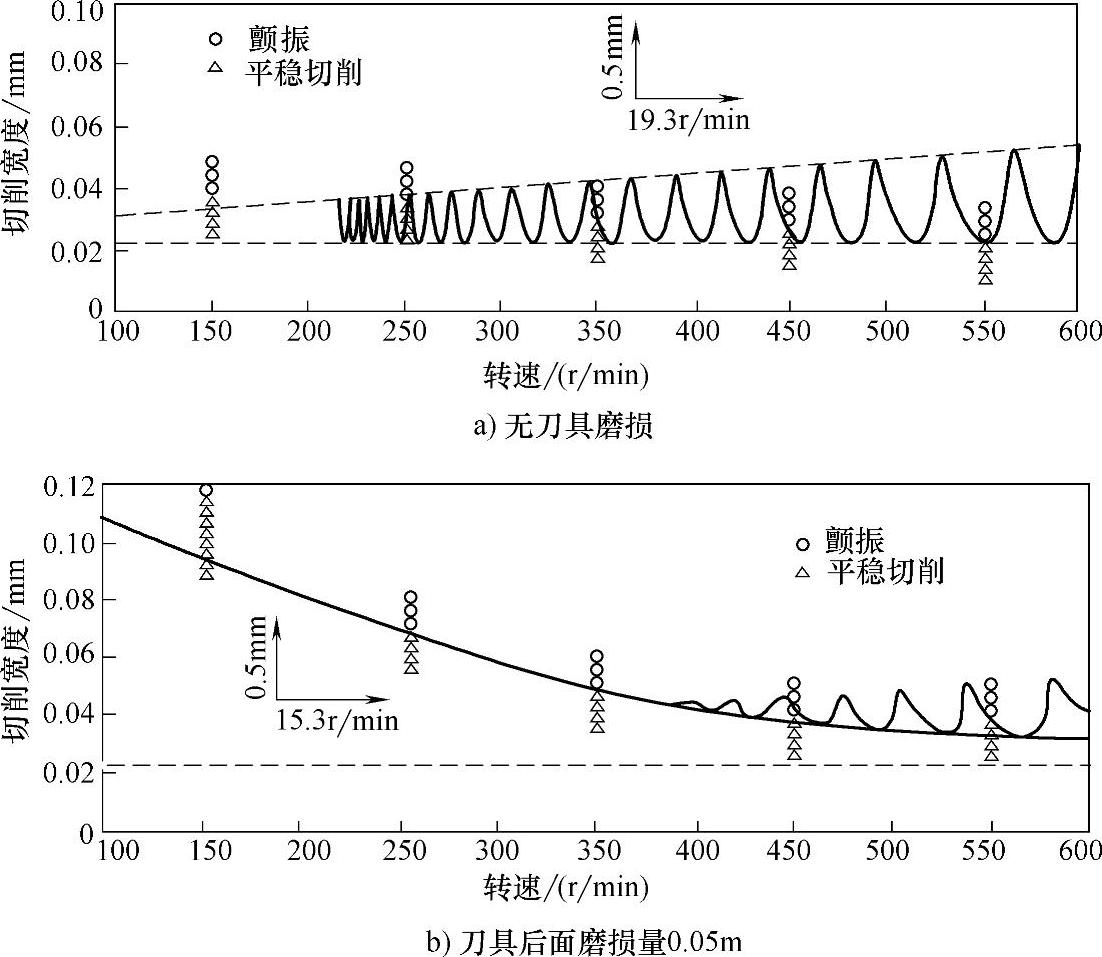

近年来,国内外学者在车削颤振预测方面进行了许多的研究工作,美国费城Temple大学Richard Y.Chiou等人考虑刀具磨损的影响,对细长轴上车槽的切削稳定性极限进行了研究[100]。图1-5是极限切削宽度预测结果与试验考证结果的对比数据,试验结果与预测结果大致相符。

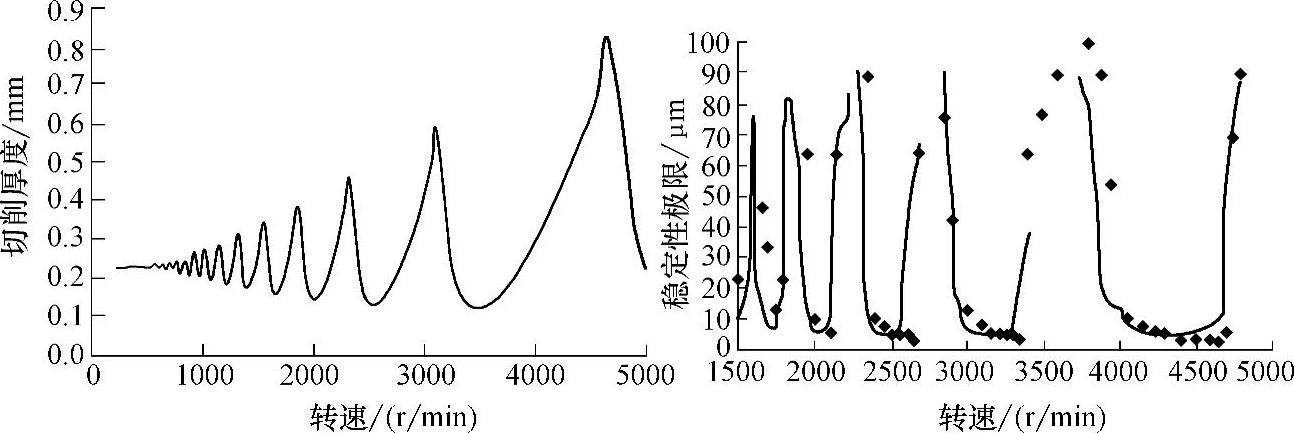

美国宾夕法尼亚州立大学的Eric-R.Marsh等人构建了车削系统动力学模型,对切削系统进行了稳定性极限预测,并进行了试验验证,如图1-6所示。Eric-R.Marsh等人的研究工作不足的是,稳定性极限预测与试验考证的参数不同,二者完全不对应。

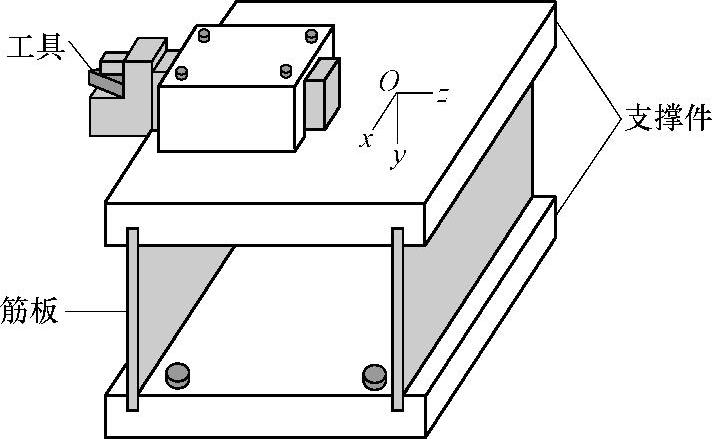

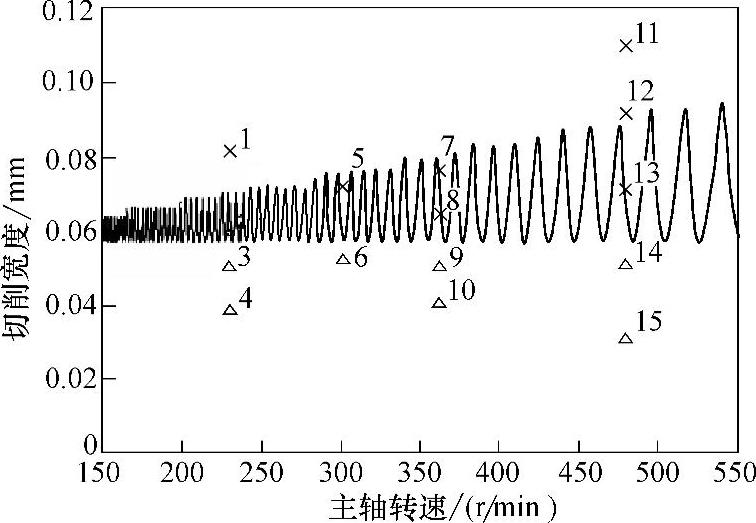

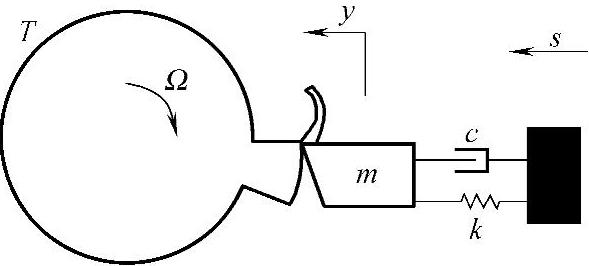

美国普渡大学的Bason等人采用了图1-7所示的框架式刀架座结构的试验装置,将刀具系统作为主振系统,根据筋板的变化改变振动系统的刚性,建立了车削系统的动力学模型,进行了系统的稳定性分析,然后对切削系统的稳定性极限进行了预测,采用表面粗糙度Ra作为评判参数进行了试验考证,如图1-8所示[101]。

Bason等人设计的主振系统有自己的特点,但振动判别标准选择表面粗糙度Ra不妥当,且没给出Ra的判别门限,切削发生颤振时工件表面产生很大的振纹应属于波纹度轮廓,用Ra描述并不恰当。

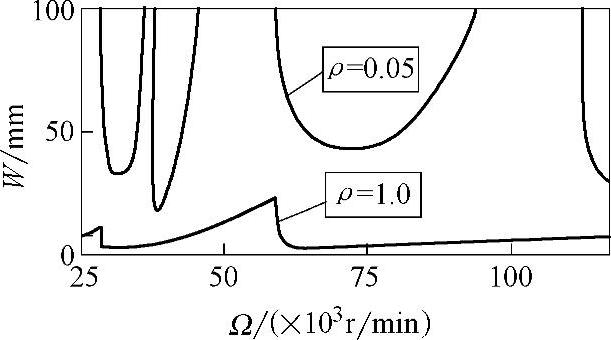

美国的M.A.Davies等人针对断续切削过程,进行了稳定性极限预测方面的研究工作,如图1-9所示。研究结果与连续切削(ρ=1.0)相比,表面断续切削(ρ=0.05)的更容易达到稳定状态,如图1-10所示[102,103],但M.A.Davies等人并没有进行切削试验考证。

图1-5 Richard Y.Chiou等人的稳定性极限预测结果和试验考证结果

图1-6 Eric-R.Marsh等人稳定性极限预测结果与试验考证数据

图1-7 Bason等人采用的主振系统(https://www.xing528.com)

图1-8 Bason等人的稳定性极限考证图

图1-9 断续切削加工图

图1-10 M.A.Davies等人的稳定性极限预测

国内学者在这方面也取得了可喜成果,南京理工大学的方子良针对单自由度系统和多自由度系统给出了确定切削过程无条件稳定阈值的一般步骤与方法[104]。但是,对于切削系统动力学参数的变化、切削参数及刀具参数的变化对稳定性极限预测值的影响他没有考虑,也没有进行切削实验的验证。

吉林大学的于骏一教授和王晓军博士对车削加工系统的稳定性极限进行了预测,对切削系统动力学参数进行了识别,并分析了切削系统动力学参数对系统稳定性的影响,并进行了切削实验考证[105]。但是,他没有考虑刀具参数及进给量对切削系统稳定性的影响。

郑州大学的冯静等人建立了车削细长轴的非线形振动动力学模型,应用MATLAB进行了数值仿真,对影响系统运动状态的因素进行分析,指出转速是影响系统运动状态的重要因素[106]。但他没进行切削实验考证工作。

中州大学的贺书乾[107],山东建筑大学的马海龙等[108],江苏大学的吴卫国、王贵成等[109]、山东大学的汤爱君[110,111]和孙珊珊[112],南京航空航天大学的梁睿君[113]和宋宜德[114]也在此方面进行了研究工作。

国内外学者对车削颤振预测方面的研究成果,极大地丰富了切削加工理论,并已经对车削加工起到了指导的作用。但是,这些研究成果大多只是在主轴转速和背吃刀量方面做文章,而切削过程的另一重要参数进给量及刀具的几何参数对切削过程的稳定性也一定会产生影响,考虑进给量和刀具几何参数影响的多参数硬态车削稳定性极限预测的研究则少见报道。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。