目前国内外学者对硬态切削表面完整性的研究主要集中在切削表面粗糙度、残余应力的分布、白层的组织形态等方面。

1.3.2.1 硬态切削表面粗糙度的研究

Thiele等人用PCBN刀具对AISI52100钢进行硬态切削实验,研究了各切削参数和刀具参数对表面粗糙度的影响。研究结果表明,在所有参数中刀尖圆弧半径对加工表面粗糙度的影响是最显著的,刀具刀尖圆弧半径大,则表面粗糙度值小[48]。W.Grzesik建立表面粗糙度方程,他采用的是最小切削厚度方法[49]。Singh等人对影响硬态切削表面粗糙度的因素进行了研究。研究结果表明,进给率、刀尖圆弧半径和切削速度对表面粗糙度的影响显著,影响程度依次减弱。对表面粗糙度影响较小的是刀具前角[50]。Z.Khan.B.Praad、C.F.Cheung、Jiuinn-long都对表面粗糙度进行了研究,Z.Khan.B.Praad采用模拟退火的方法[51],C.F.Cheung采用多尺度分析方法[52],Jiuinn-long采用FFT变化模拟的方法[53]。O.B.Abouelatta对影响表面粗糙度的因素进行了研究,研究表明,刀具几何参数、进给量和刀具-工件间振动是影响表面粗糙度的主要因素[54]。P.V.S.Surech采用遗传算法优化的方法,建立了加工曲面表面粗糙度的数学模型[55]。P.G.Benardos对表面粗糙度进行了预测方法的综述,进行了深入的相关理论研究,并进行了切削试验,结合试验数据进行了基于人工神经网络方法的优化[56]。

在国内,许多学者也进行了相关表面粗糙度研究工作。李丽伟博士[57]对加工表面粗糙度的影响因素进行了分析,用小波分析方法及Wavelet-ARMA模型预测建立了加工表面粗糙度预测模型。李成贵运用分形几何的理论研究表面粗糙度[58]。王洪祥建立了超精密加工表面粗糙度预测模型,在此模型中考虑了机床振动的影响[59]。张玉周等运用切削试验的方法对45淬硬钢加工表面粗糙度进行了研究,并运用回归分析的方法,建立了表面粗糙度预测模型[60]。广东工业大学王成勇、秦哲考虑振动因素的影响,对淬硬模具钢铣削表面粗糙度进行了研究[42]。刘献礼教授和陈涛博士结合切削试验,对影响表面粗糙度的因素进行了研究,运用RSM法建立了硬态切削表面粗糙度预测模型,并通过试验验证了模型的准确性[61,62]。

国内外学者基于试验方法或解析的方法对硬态切削表面粗糙度进行了理论建模,在解析理论建模方法中,有针对刀尖为直线刃切削和圆弧刃切削的理论建模,但圆弧刃和直线刃组合表面粗糙度解析建模方法少见研究。

1.3.2.2 硬态切削残余应力的研究

Dahlman的研究表明,硬态切削加工表面的残余压应力要更深,其表层残余应力深度是相同去除体积磨削加工的2倍以上[63]。Liu M和Bar-backi等人对影响硬态切削表面残余应力分布的因素进行了研究,指出随着进给量的增加,硬态切削表面会形成拉应力,并使得压应力深度增加,而切削深度对残余应力的影响并不显著[64,65]。Hua等人的研究表明,具有倒棱刃口的PCBN刀具导圆半径在0.02~0.05mm时,轴承钢的硬态切削表面有比较好的残余应力分布[66]。Thiele等人研究了刀具及切削参数对残余应力的影响规律,发现增大切削速度及加剧后面磨损,会使加工表面压应力减小并易生成拉应力,前角、刀尖圆弧半径的增大可增大压应力的深度和振幅[67]。Umbrello通过切削参数和刀具几何参数的优化来控制残余应力状态[68]。上海交通大学陈明教授的研究结果表明,在一定范围内,随着刀具前角增大,工件表面产生残余拉应力的值先增大后减小[69]。参考文献[70]在残余应力预测控制和整体薄壁件加工变形控制方面也取得了一定进展。

1.3.2.3 硬态切削白层的研究(https://www.xing528.com)

硬态切削表面会生成硬度高、耐蚀性好,但脆性高的白层。目前对其形成机理主要有两种观点:一种观点认为相变是白层的成因,白层是切削过程快速加热和骤然冷却所产生的细晶粒;第二种观点认为白层是由塑性变形而得到的非常规型细晶粒[71]。

Ramesh等认为硬态切削轴承钢表面白层的成因在不同切削速度下是不同的,在低速切削时,加工表面剧烈塑性变形使晶粒细化而生成白层组织;在高速切削时,加工表面层在高温和应力的作用下产生相变而生成白层[72]。Kishawy和Chou等研究了刀具磨损情况对白层深度的影响,研究表明后面磨损量加大会增大白层厚度[73,74]。Poulachon等对不同材料的淬硬钢切削表面白层进行了研究,认为工件材料组织结构的精细程度将影响白层的生成难度[75]。Barry研究了淬硬钢加工表面白层的微观结构,通过透射电子显微镜观察到白层微观结构和绝热剪切带的结构相似,认为白层形成和绝热剪切过程有关[76]。Abrao观察了轴承钢AISI52100硬态切削表面和亚表面的组织形态,发现其微观组织由未回火层(白)和过回火层(黑)组成[77,78]。

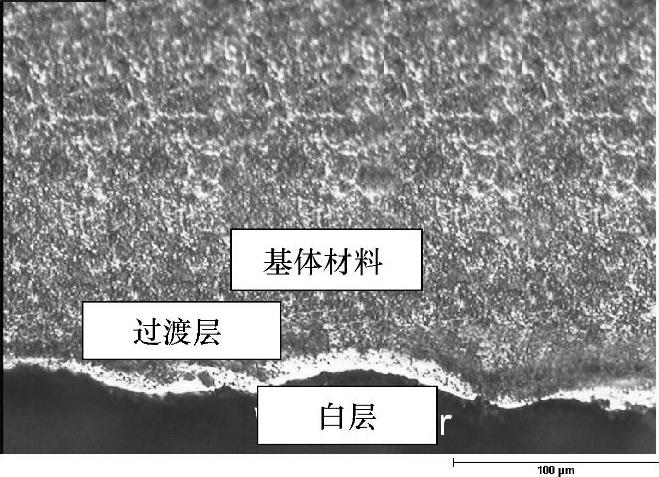

张弘弢教授等采用正交试验法分析了PCBN刀具硬态切削轴承钢GCr15时切削参数等因素对白层的影响规律[79,80]。徐进的研究表明,切削用量加大以及工件材料硬度增加,会使白层厚度增大,加工过程中切削区的降温手段可以成为抑制白层生成的方法[81]。文东辉等进行的微观观察表明,硬态切削表面组织是由白层、过渡层和基体材料组成,如图1-4所示[82,83],并指出白层中存在马氏体、奥氏体和碳化物等组织形态,白层的高硬度是由于超细颗粒和大位错密度导致的,控制后面磨损量可达到控制白层厚度的目的。

1.3.2.4 硬态切削加工表面塑性侧流的研究

切削过程中,一部分被切削材料相对于刀具作侧向的塑性流动,简称为塑性侧流。塑性侧流将对工件表面粗糙度、加工表面完整性及其使用性能产生较大影响。而国内外学者对硬态切削加工表面塑性侧流的研究极少。刘献礼教授和文东辉博士在2002年提出,某些条件下硬切削表面存在较重的塑性侧流现象,并讨论了后面磨损对表面塑性侧流的作用结果,指出当后面磨损量超过0.2mm时,会发生严重塑性流动[83,84]。此研究首次提出了硬态切削的塑性侧流问题,该研究具有重要意义,但他们只对侧流进行了定性的研究,没有深入阐述侧流的形成机理,还需要进行硬态切削加工表面塑性侧流量化的研究和侧流对加工表面质量影响的深入研究。

图1-4 PCBN刀具硬态切削过程中轴承钢表面微观结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。