1.系统的硬件结构及工作方式

基于生产需要的多种多样,一些设备要求设置多种工作方式,例如手动和自动(包括连续、单周期、单步和自动返回初始状态)工作方式。

手动程序比较简单,一般用经验法设计,复杂的自动程序一般用顺序控制法设计。我们以实例方式来讲解。

【例2-3】机械手控制的梯形图设计方法

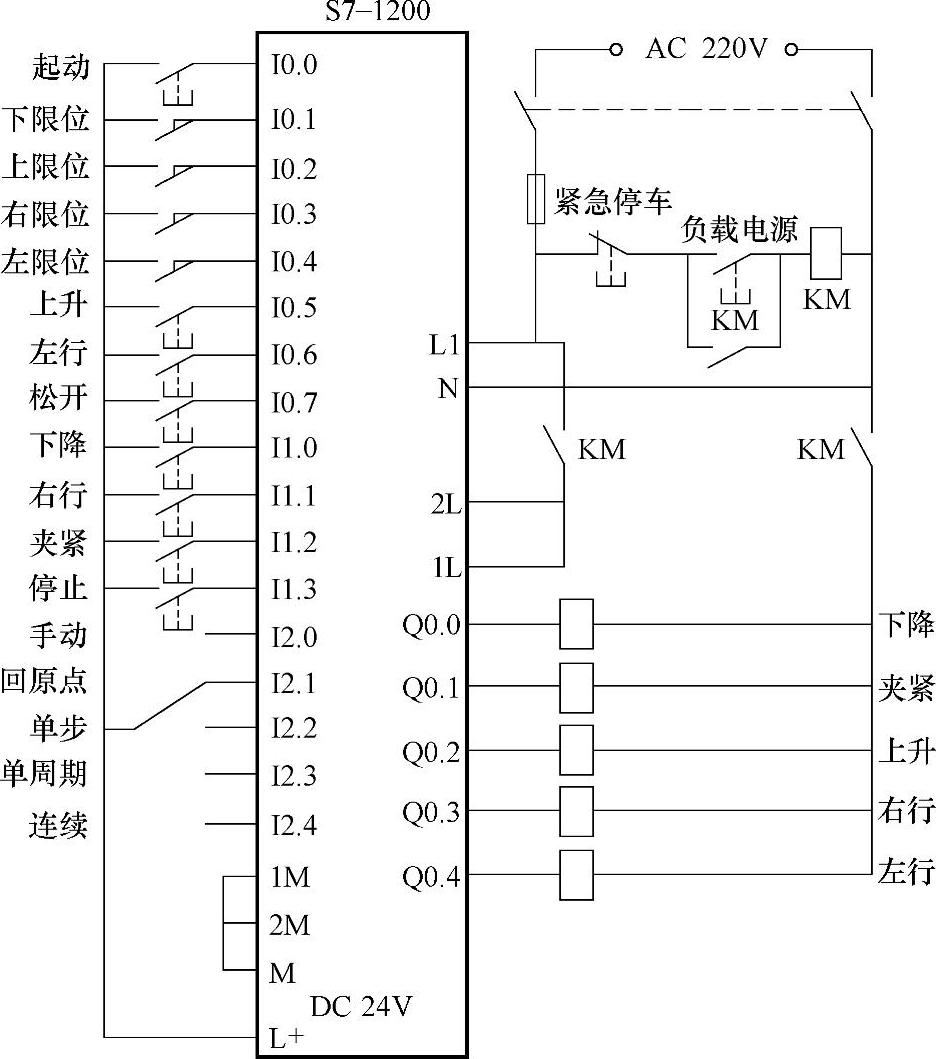

某机械手用来将工件从A点搬运到B点(见图2-42),控制面板如图2-43所示,图2-44是PLC的外部接线图。

(1)硬件结构

夹紧装置用单线圈电磁阀控制,输出Q0.1为1状态时工件被夹紧,为0时被松开。工作方式选择开关的5个位置分别对应于5种工作方式,操作面板左边的6个按钮是手动按钮。为了保证在紧急情况下(包括PLC发生故障时)能可靠地切断PLC的负载电源,设置了交流接触器KM(见图2-44)。在PLC开始运行时按下“负载电源”按钮,使KM线圈得电并自锁,KM的主触点接通,给PLC的外部负载提供交流电源。出现紧急情况时用“紧急停车”按钮断开负载电源。

图2-41 专用钻床控制系统的梯形图

图2-42 机械手示意图

图2-43 操作面板

图2-44 外部接线图

(2)工作方式

该系统设有手动、单周期、单步、连续和回原点5种工作方式,如图2-43所示操作面板。

在手动工作方式,用I0.5~I1.2对应的6个按钮分别独立控制机械手的升、降、左行、右行和松开、夹紧。机械手从初始状态开始,将工件从A点搬运到B点,最后返回初始状态的过程,称为一个工作周期。

在单周期工作方式的初始状态按下起动按钮I0.0,从初始步M0.0开始,机械手按顺序功能图(见图2-48)的规定完成一个周期的工作后,返回并停留在初始步。

在连续工作方式的初始状态按下起动按钮,机械手从初始步开始,工作一个周期后又开始搬运下一个工件,反复连续地工作。按下停止按钮,并不马上停止工作,完成最后一个周期的工作后,系统才返回并停留在初始步。

在单步工作方式,从初始步开始,按一下起动按钮,系统转换到下一步,完成该步的任务后,自动停止工作并停留在该步,再按一下起动按钮,才开始执行下一步的操作。单步工作方式常用于系统的调试。

机械手在最上面和最左边且夹紧装置松开时,称为系统处于原点状态(或称初始状态)。在进入单周期、连续和单步工作方式之前,系统应处于原点状态。如果不满足这一条件,可以选择回原点工作方式,然后按起动按钮I0.0,使系统自动返回原点状态。

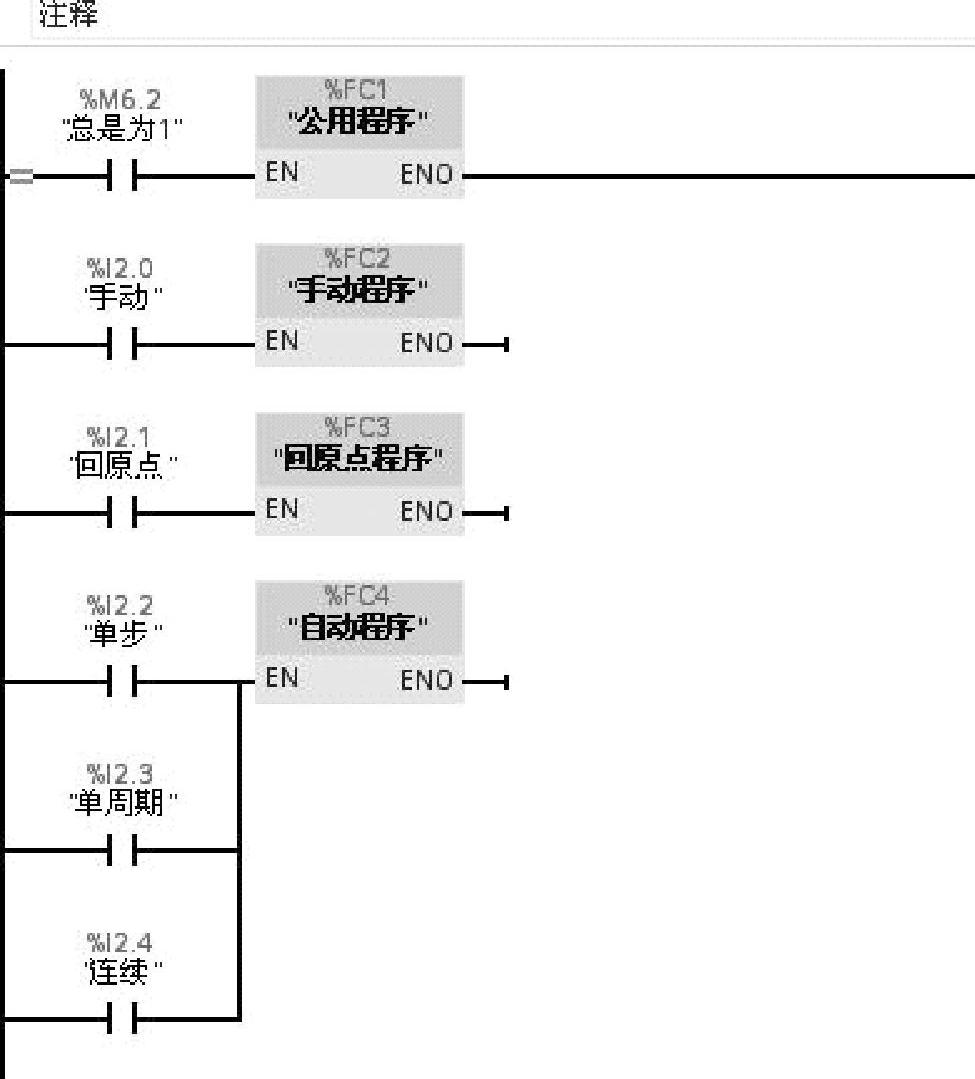

(3)程序的总体结构

在STEP 7 Basic的项目视图中新建一个名为“机械手控制”的新项目CPU的型号为CPU 1214C。本例程需要添加一块8点的DI模块,在硬件组态时将自动分配的模块字节地址改为2。

图2-45是OB1中的程序。在CPU组态时设置系统存储器字节为MB6,M6.2的常开触点一直闭合,公用程序FC1是无条件执行的。在手动方式,I2.0为1状态,执行手动程序FC2。在自动回原点方式,I2.1为1状态,执行回原点程序FC3。可以为其他3种工作方式分别设计一个单独的子程序。考虑到这些工作方式使用相同的顺序功能图,程序有很多共同之处,为了简化程序,减少程序设计的工作量,将单步、单周期和连续这3种工作方式的程序合并为自动程序FC4。在自动程序中,应考虑用什么方法区分这3种工作方式。

图2-45 OB1的程序

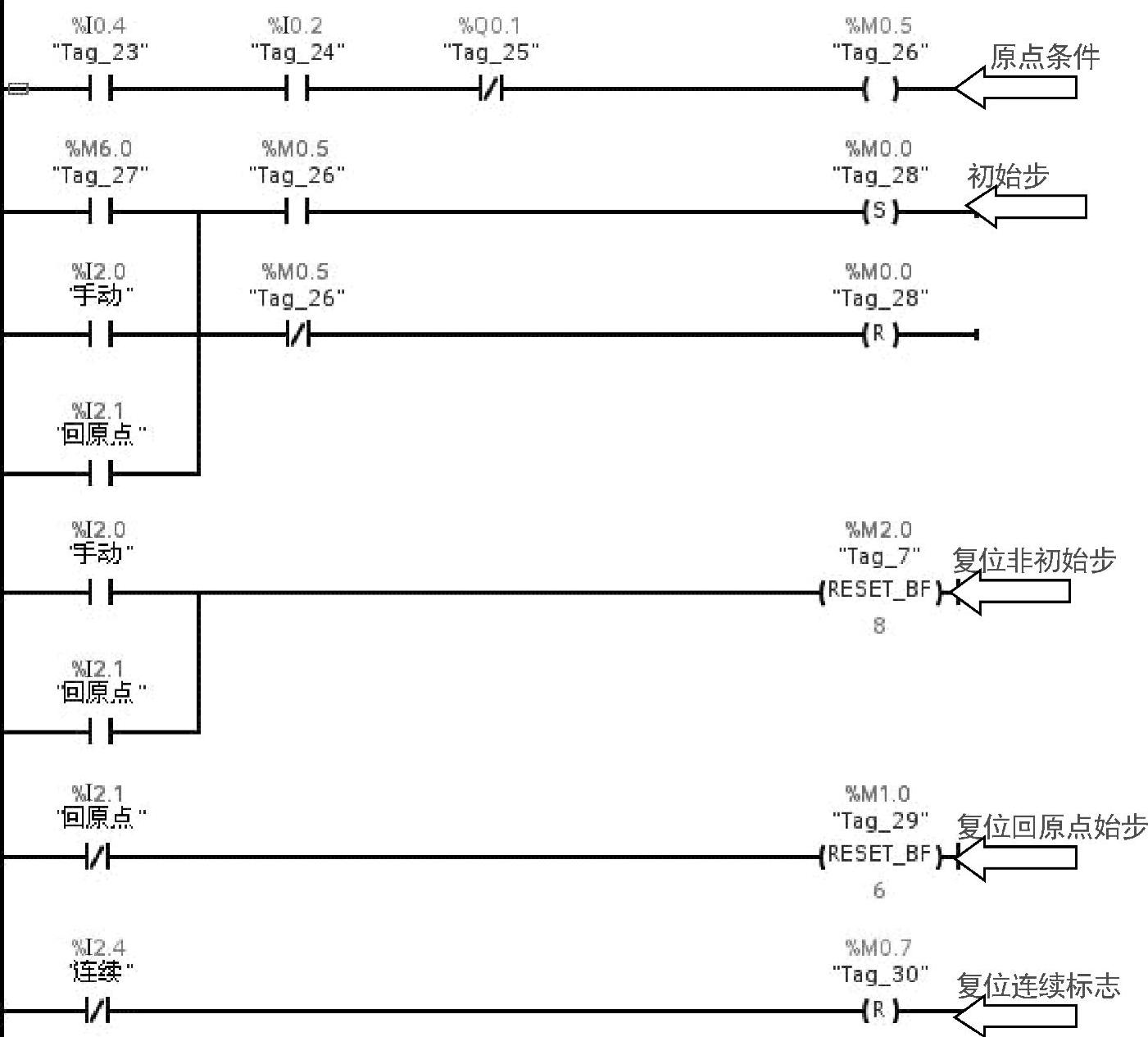

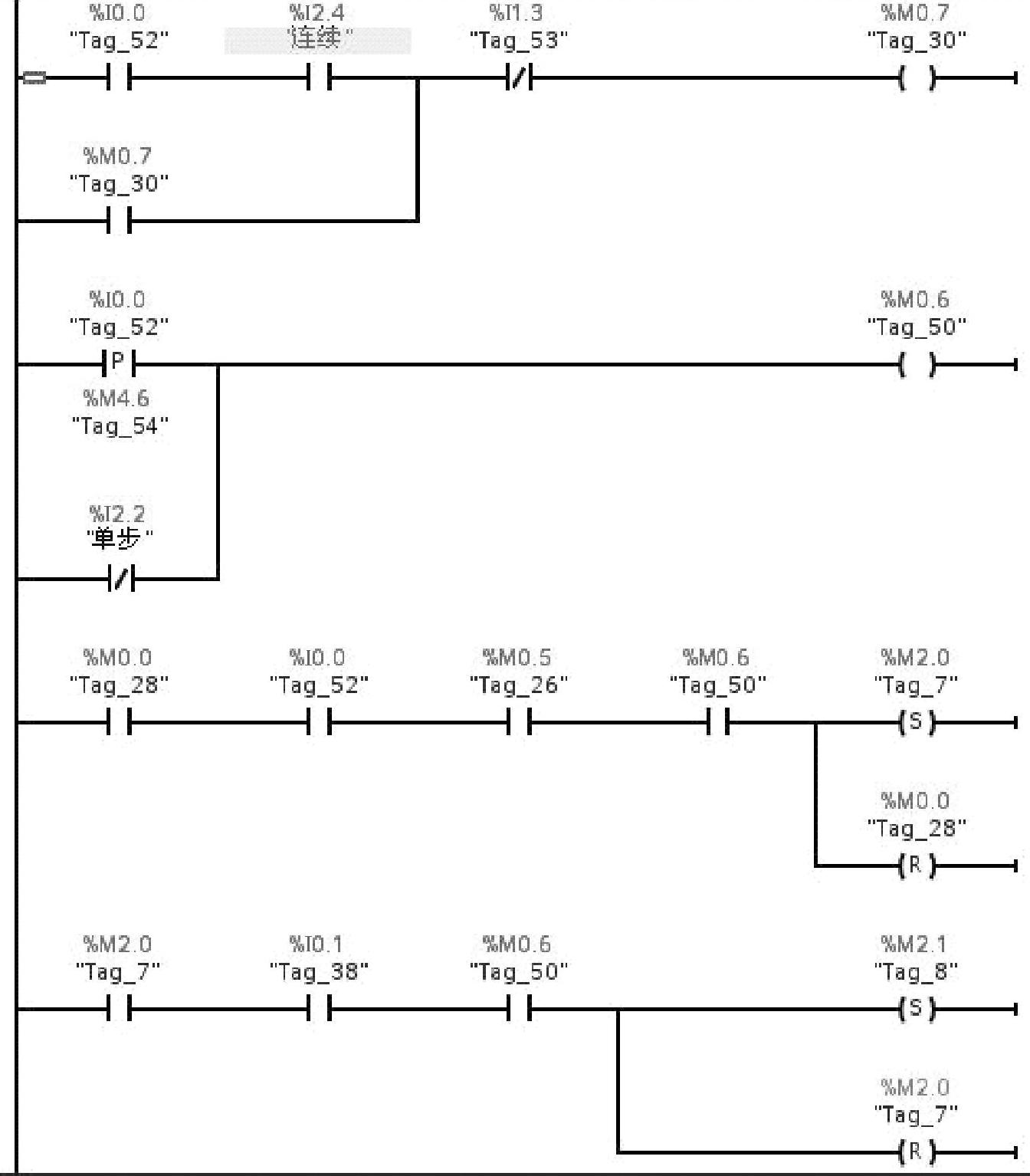

2.公用程序

公用程序用于处理各种工作方式都要执行的任务,以及不同的工作方式之间相互切换的处理,如图2-46所示(图中的汉字为方便理解特意添加的)。

左限位开关I0.4、上限位开关I0.2的常开触点和表示机械手松开的Q0.1的常闭触点的串联电路接通时,“原点条件”M0.5变为1状态。当机械手处于原点状态(M0.5为1状态),在开始执行用户程序(M6.0为1状态)、系统处于手动方式(I2.0为1状态)或自动回原点方式(I2.1为1状态)时,图2-47中的初始步对应的M0.0被置位,为进入单步、单周期和连续工作方式做好准备。如果此时M0.5为0状态,M0.0被复位,初始步为不活动步,按下起动按钮也不能转换到顺序功能图的第2步M2.0,系统不能在单步、单周期和连续工作方式工作。

图2-46 公用程序

图2-47 手动程序

从一种工作方式切换到另一种工作方式时,应将有存储功能的位元件复位。工作方式较多时,应仔细考虑各种可能的情况,分别进行处理。在切换工作方式时应执行下列操作:

1)当系统从自动工作方式切换到手动或自动回原点工作方式时,必须将图2-47中除初始步以外的各步对应的存储器位(M2.0~M2.7)复位,否则以后返回自动工作方式时,可能会出现同时有两个活动步的异常情况,引起错误的动作。

2)在退出自动回原点工作方式时,I2.1的常闭触点闭合。此时应将自动回原点的顺序功能图(见图2-48)中所有的步对应的存储器位(M1.0~M1.5)复位,以防止下次进入自动回原点方式时,可能会出现同时有两个活动步的异常情况。

3)非连续工作方式时I2.4的常闭触点闭合,将表示连续工作状态的标志M0.7复位。

3.手动程序

图2-47是手动程序,为了保证系统的安全运行,在手动程序中设置了一些必要的联锁:

1)设置上升与下降之间、左行与右行之间的互锁,以防止功能相反的两个输出同时为`状态。

2)用限位开关I0.1~I0.4的常闭触点限制机械手移动的范围。

3)上限位开关I0.2的常开触点与控制左、右行的Q0.4和Q0.3的线圈串联,机械手升到最高位置才能左右移动,以防止机械手在较低位置运行时与别的物体碰撞。

4)只允许机械手在最左边或最右边时(I0.3或I0.4的常开触点闭合)上升、下降和松开工件。(https://www.xing528.com)

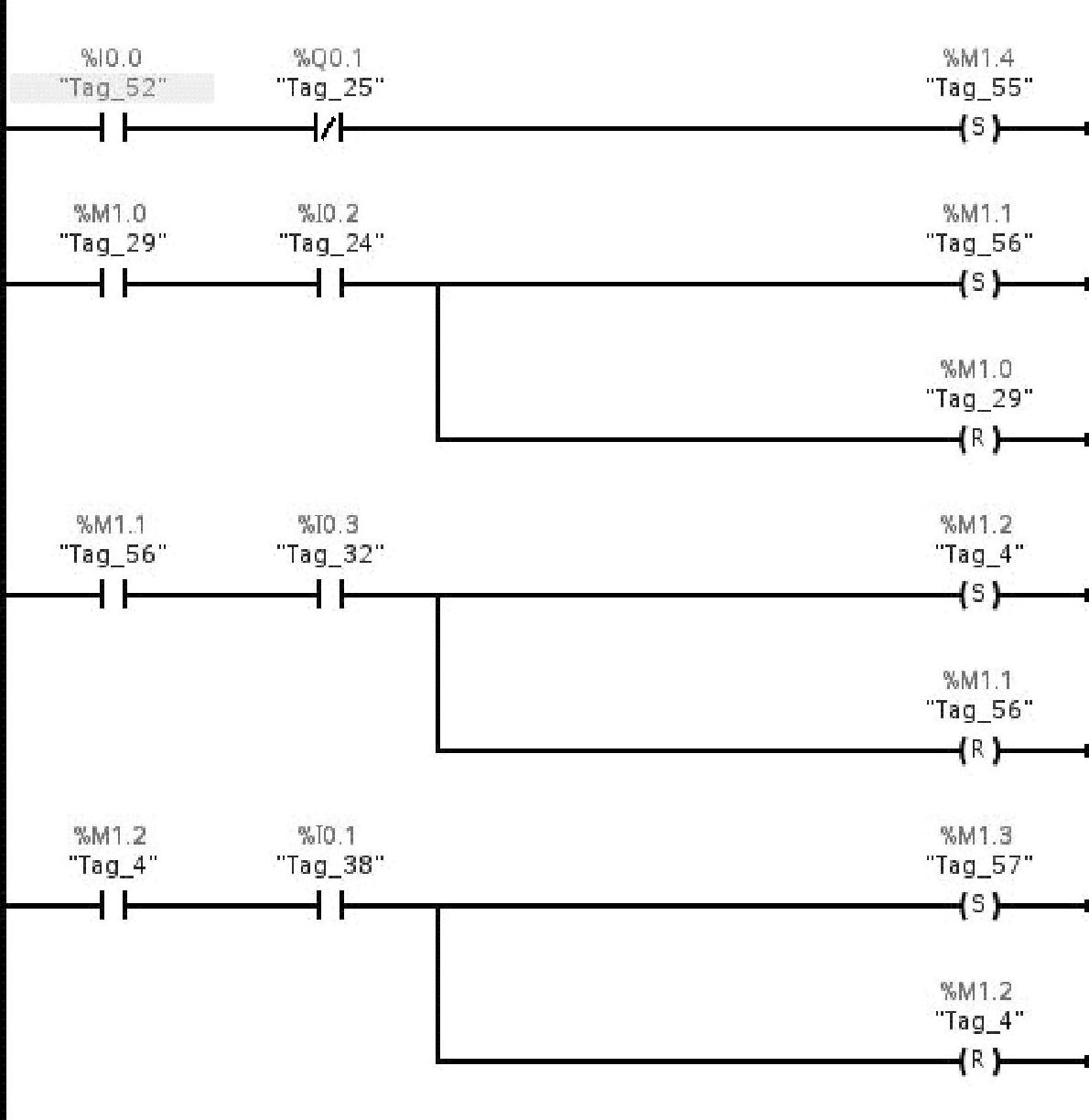

4.自动程序

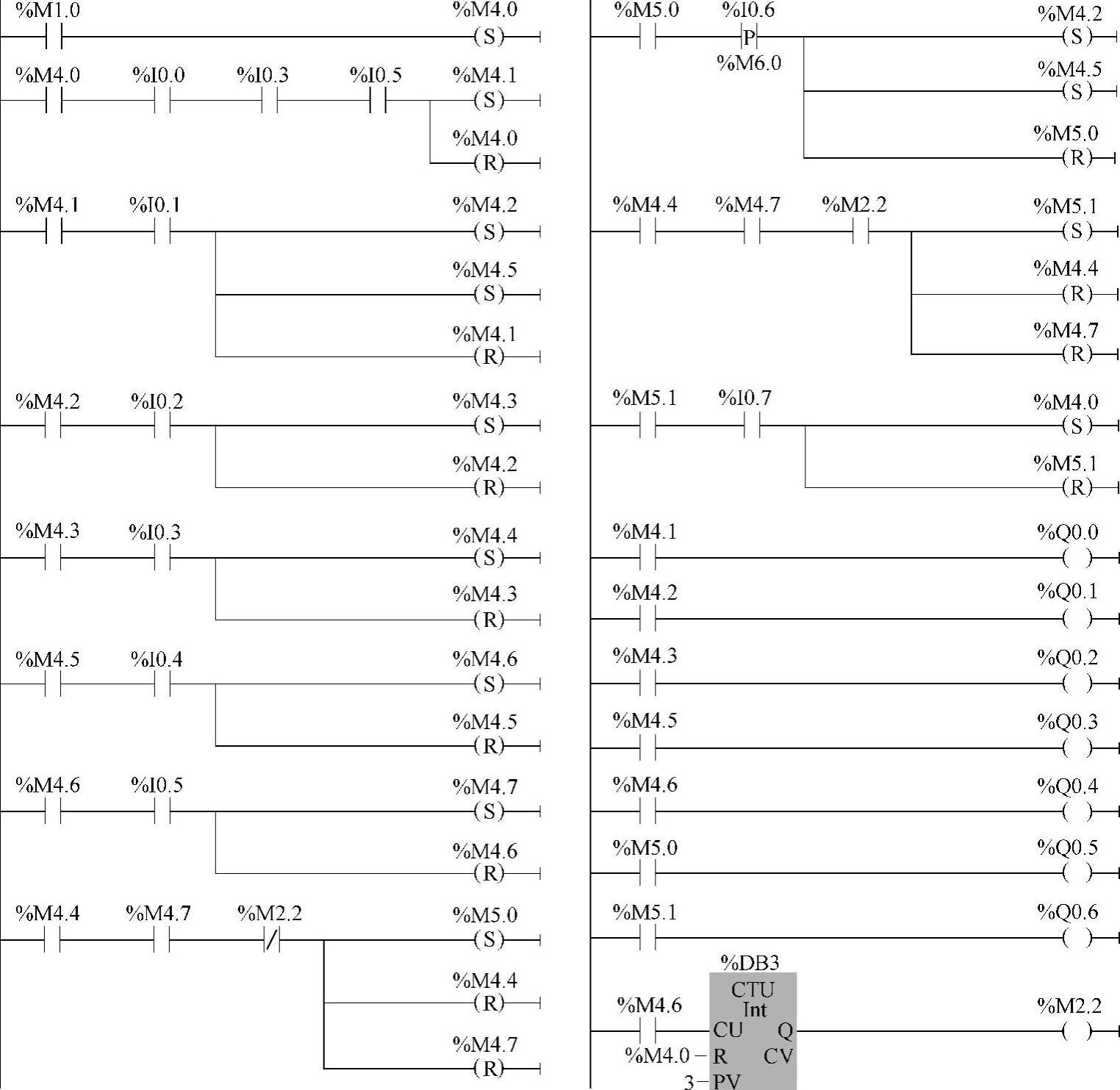

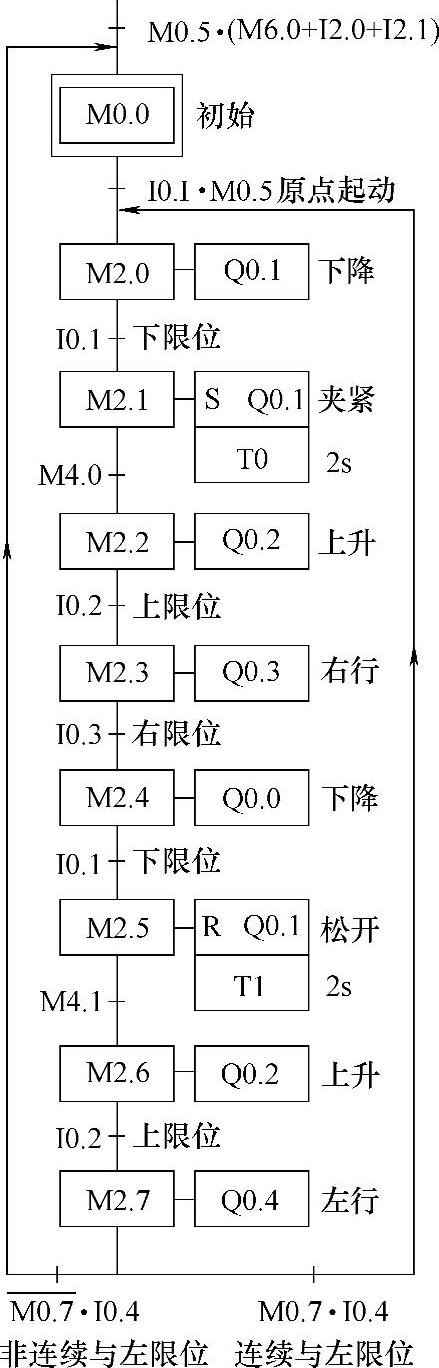

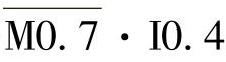

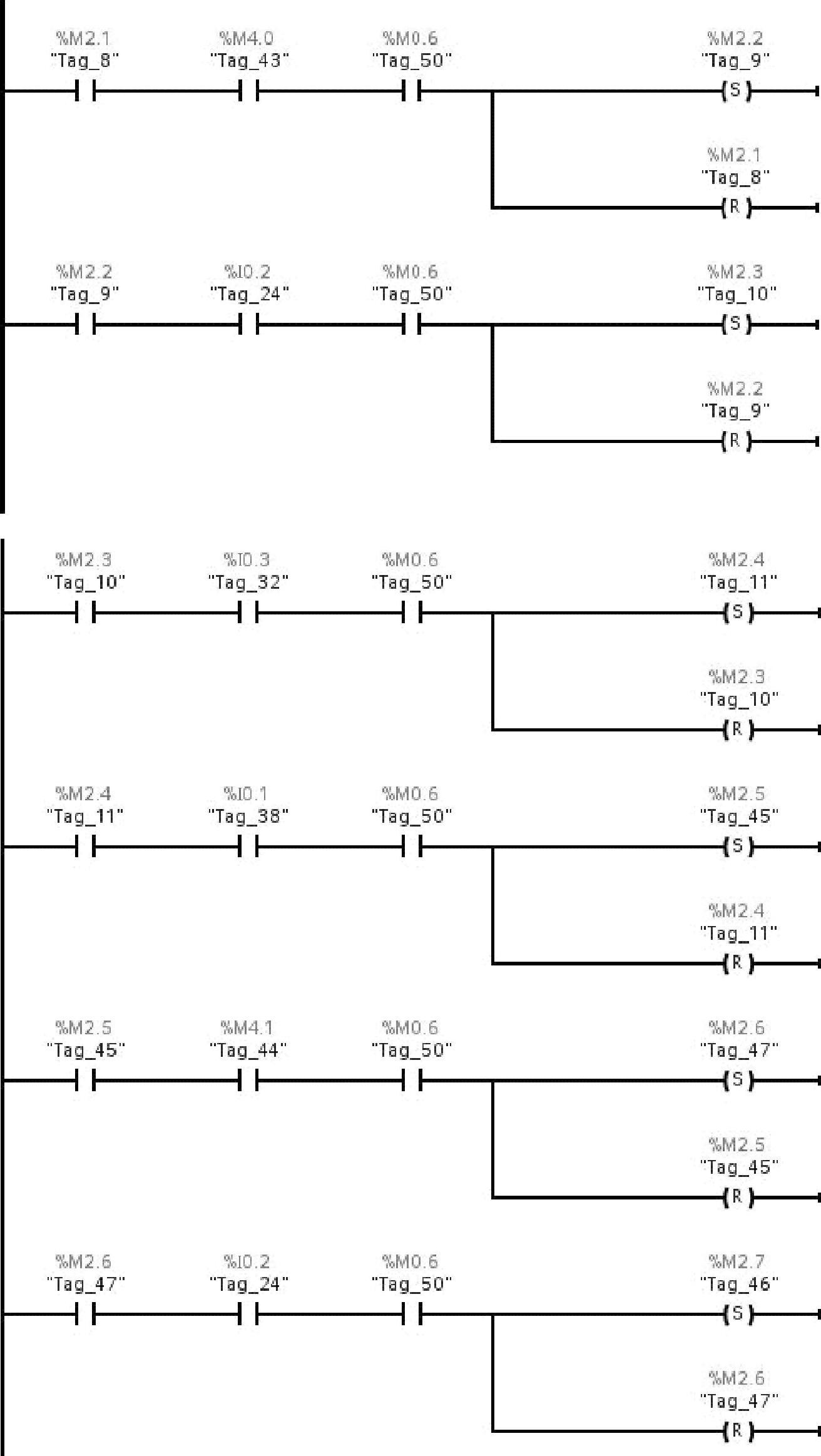

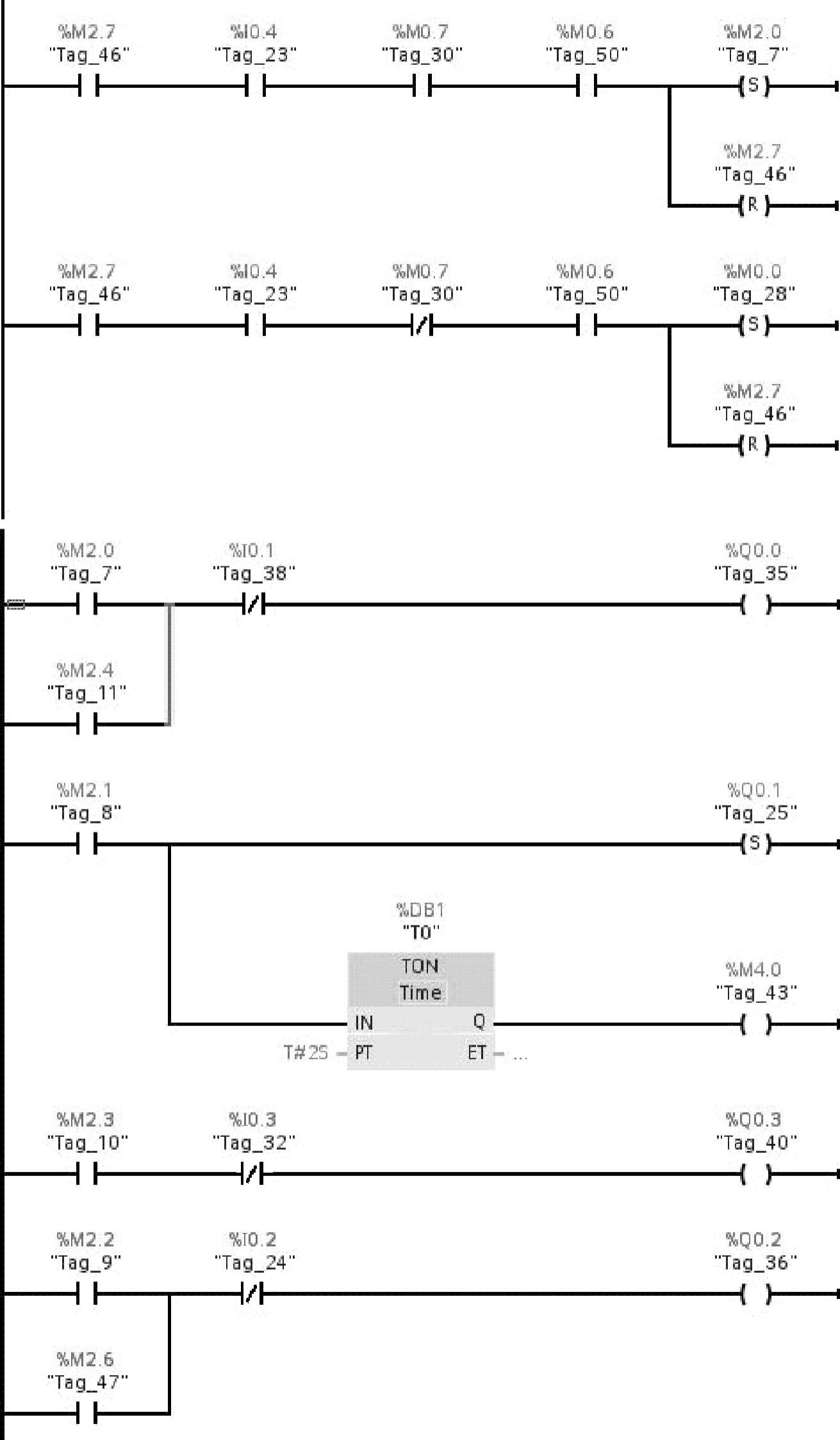

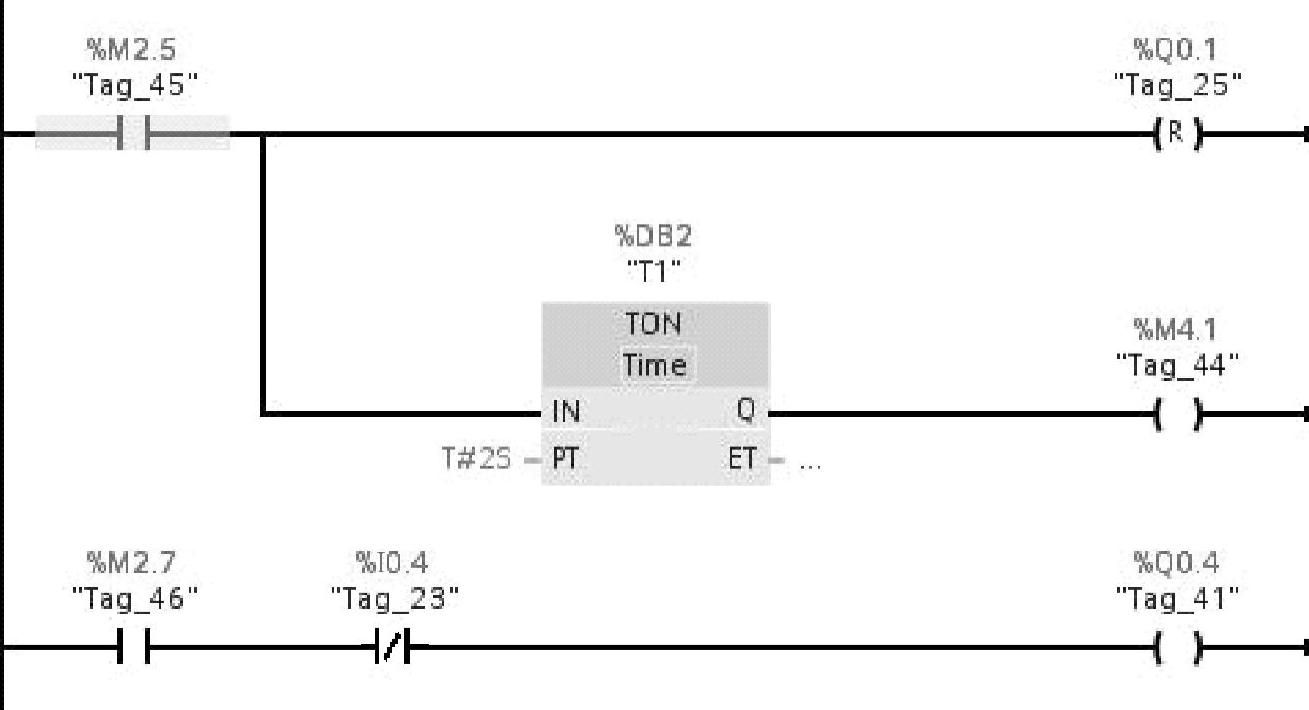

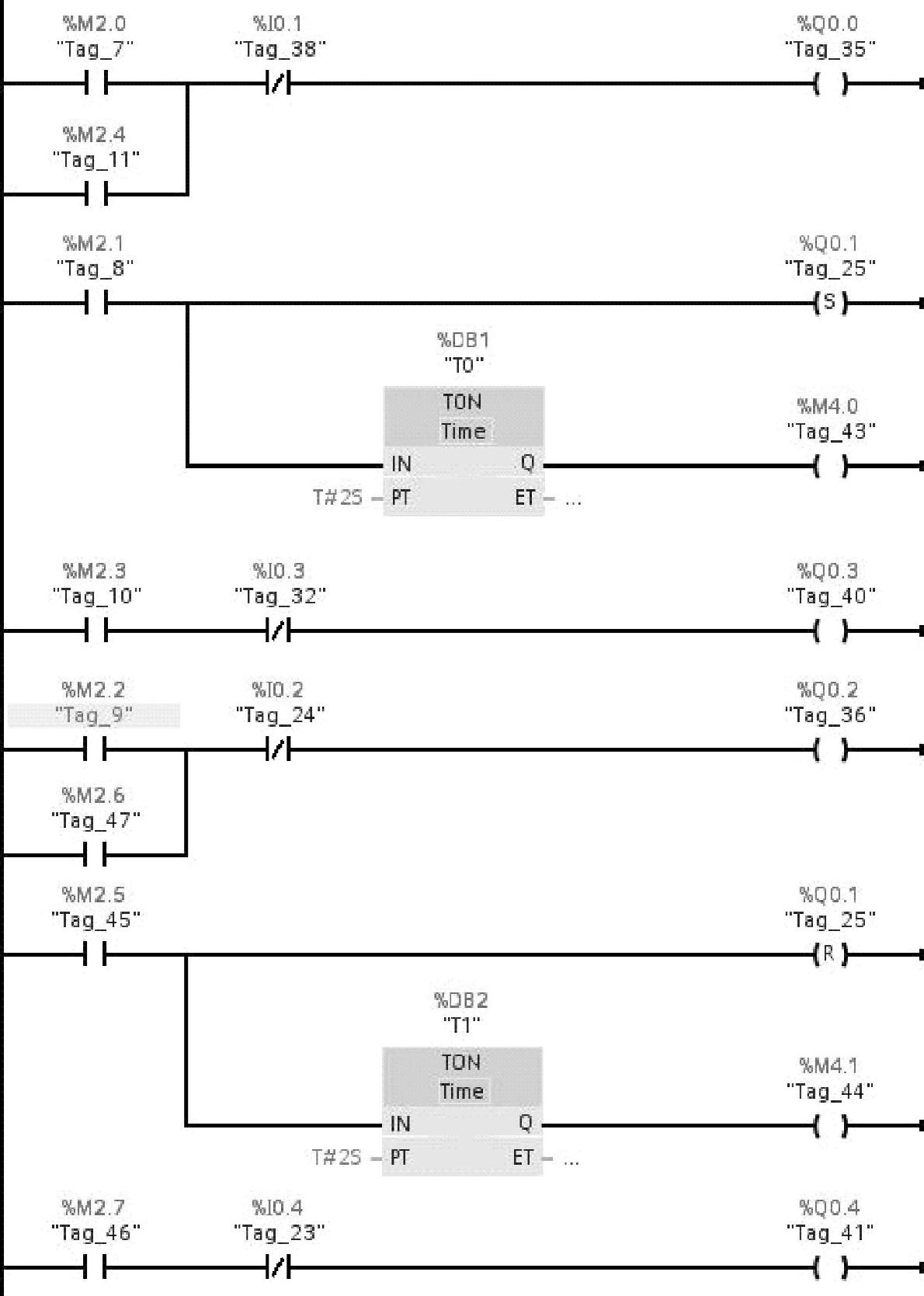

图2-48是处理单周期、连续和单步工作方式的顺序功能图,最上面的转换条件与公用程序有关。图2-49是用置位复位指令设计的程序,单周期、连续和单步这3种工作方式主要是用“连续”标志M0.7和“转换允许”标志M0.6来区分的。

(1)单步与非单步的区分

M0.6的常开触点串接在每一个控制置位复位操作的串联电路中,它们断开时禁止步的活动状态的转换。系统工作在连续和单周期(非单步)工作方式时,I2.2的常闭触点接通,使M0.6为1状态,控制置位复位的电路中的M0.6的常开触点接通,允许步与步之间的正常转换。M0.6对单步方式步的活动状态的转换过程的控制见后面对单步工作方式的介绍。

图2-48 顺序功能图

(2)单周期与连续的区分

PLC上电后如果原点条件不满足,应首先进入单步或回原点方式,通过相应的操作使原点条件满足,公用程序使初始步M0.0为1状态,然后切换到自动方式。

在单周期和连续工作方式,I2.2(单步方式)的常闭触点闭合,M0.6的线圈“通电”(见图2-49),允许转换。连续工作方式时I2.4为1状态,在初始步为活动步时按下起动按钮I0.0,控制连续工作的M0.7的线圈“通电”并自保持。图2-49左边第5行的M0.0、I0.0、M0.5(原点条件)和M0.6的常开触点均接通,将M2.0置位,系统进入下降步,Q0.0的线圈“通电”,机械手下降。

机械手碰到下限位开关I0.1时,转换到夹紧步M2.1,Q0.1被置位(见图2-50),夹紧电磁阀的线圈通电并保持。同时接通延时定时器TON开始定时,2s后定时时间到,工件被夹紧,定时器Q输出端控制的M4.0变为1状态,转换条件满足,转换到步M2.2。以后系统将这样一步一步地工作下去。

当机械手在步M2.7返回最左边时,I0.4为1状态,因为“连续”标志位M0.7为1状态,转换条件M0.7·I0.4满足,系统将返回步M2.0,反复连续地工作下去。按下停止按钮I1.3以后,M0.7变为0状态,但是机械手不会立即停止工作,在完成当前工作周期的全部操作后,机械子返回最左边,左限位开关I0.4为1状态,转换条件 满足,系统才会从步M2.7返回并停留在初始步M0.0。

满足,系统才会从步M2.7返回并停留在初始步M0.0。

图2-49 FC4中的自动控制程序

图2-49 FC4中的自动控制程序(续)

图2-49 FC4中的自动控制程序(续)

图2-49 FC4中的自动控制程序(续)

图2-50 FC4中的输出电路

在单周期工作方式,M0.7一直处于0状态。当机械手在最后一步M2.7返回最左边时,左限位开关I0.4变为1状态,因为连续工作标志M0.7为0状态,转换条件 满足,系统返回并停留在初始步M0.0,机械手停止运动。按一次起动按钮,系统只工作一个周期。

满足,系统返回并停留在初始步M0.0,机械手停止运动。按一次起动按钮,系统只工作一个周期。

(3)单步工作过程

在单步工作方式,I2.2为1状态,它的常闭触点断开,“转换允许”辅助继电器.M0.6在一般情况下为0状态,不允许步与步之间的转换。设初始步时系统处于原点状态,M0.5和M0.0为1状态,按下起动按钮I0.0,M0.6变为1状态,使M2.0的起动电路接通,系统进入下降步。在起动按钮上升沿之后,M0.6变为0状态。在下降步,Q0.0的线圈“通电”,当下限位开关I0.1变为1状态时,与Q0.0的线圈串联的I0.1的常闭触点断开(见图2-50),使Q0.0的线圈“断电”,机械手停止下降。I0.1的常开触点闭合后,如果没有按起动按钮,I0.0和M0.6处于0状态,不会转换到下一步。一直要等到按下起动按钮,I0.0和M0.6变为1状态,M0.6的常开触点接通,才能使转换条件I0.1起作用,M2.1被置位,系统才能由步M2.0进入步M2.1。以后在完成某一步的操作后,都必须按一次起动按钮,系统才能转换到下一步。

(4)输出电路

输出电路(见图2-50)是自动程序FC4的一部分,输出电路中I0.1~I0.4的常闭触点是为单步工作方式设置的。以下降为例,当小车碰到下限位开关I0.1后,与下降步对应的存储器位M2.0或M2.4不会马上变为0状态。如果Q0.0的线圈不与IO.1的常闭触点串联,机械手不能停在下限位开关I0.1处,还会继续下降。对于某些设备,可能造成事故。

(5)程序的调试

在调试时用监视表(见图2-51)监视与顺序控制有关的MB0、MB1、MB2和QB0,显示模式均为二进制数(Bin)。如果仅仅是作为编程练习,可以不增加DI模块,在调试程序时,用监视表将I2.0~I2.4中的某一位置为1,其他位清零,用这样的方法来设置工作方式。

图2-51 监视表

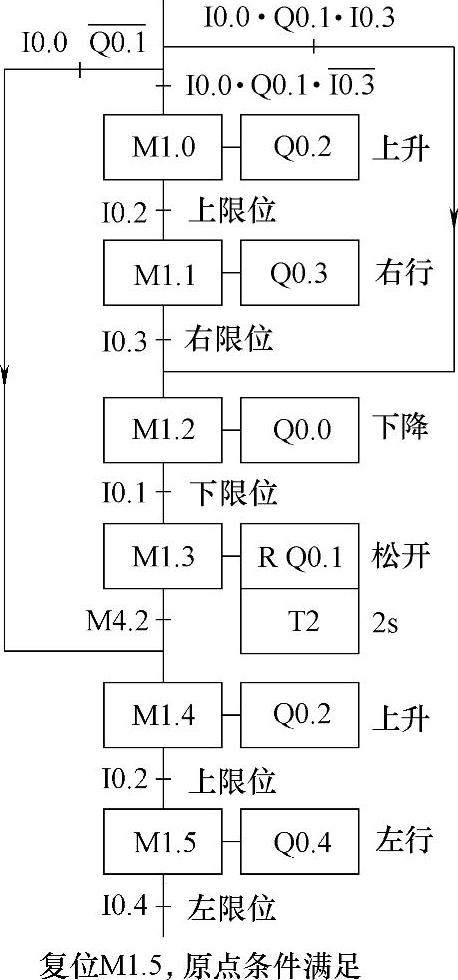

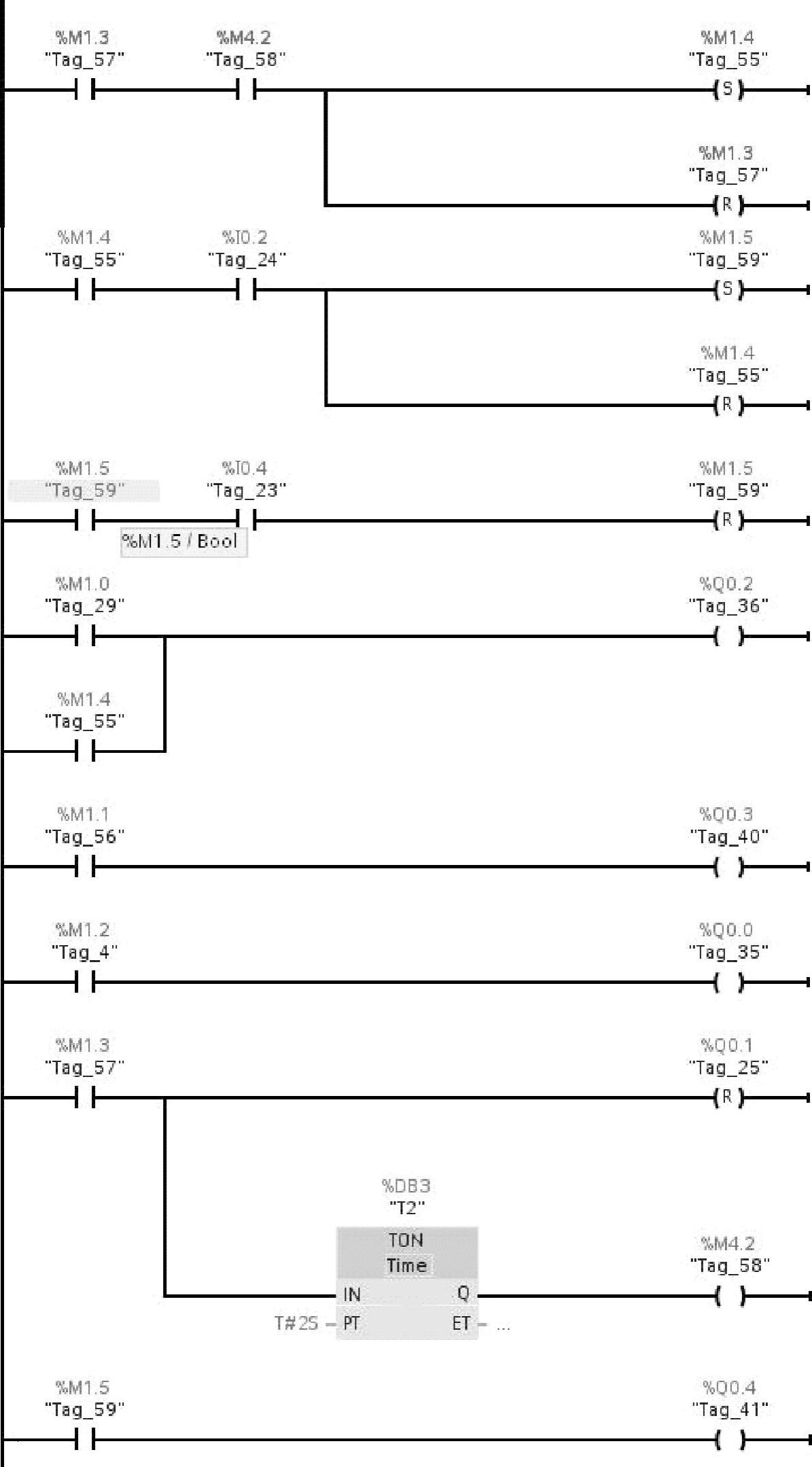

5.自动回原点程序

图2-52是自动回原点程序的顺序功能图,图2-53是FC3中用置位复位电路设计的梯形图。

在回原点工作方式,I2.1为1状态。按下起动按钮I0.0时,机械手可能处于任意状态,根据机械手当时所处的位置和夹紧装置的状态,可以分为3种情况,采用不同的处理方法:

1)Q0.1为0状态,表示夹紧装置松开,机械手没有夹持工件,应上升和左行,直接返回原点位置。按下起动按钮I0.0,应进入图2-52中的上升步M1.4,转换条件为 。如果机械手已经在最上面,上限位开关I0.2为1状态,进入上升步后,因为转换条件已经满足,将马上转换到左行步。

。如果机械手已经在最上面,上限位开关I0.2为1状态,进入上升步后,因为转换条件已经满足,将马上转换到左行步。

2)Q0.1为1状态,夹紧装置处于夹紧状态。机械手在最右边,右限位开关I0.3为1状态,应将工件放到B点后再返回原点位置。按下起动按钮I0.0,机械手应进入下降步M1.2,转换条件为I0.0·Q0.1·I0.3,首先执行下降和松开操作,释放工件后,再返回原点位置。

3)Q0.1为1状态,夹紧装置处于夹紧状态。机械手不在最右边,I0.3为0状态。按下起动按钮I0.0,应进入步M1.0,转换条件为I0.0·Q0.1· ,首先上升、右行、下降和松开工件,将工件搬运到B点后再返回原点位置。

,首先上升、右行、下降和松开工件,将工件搬运到B点后再返回原点位置。

机械手返回原点位置后,原点条件满足,公用程序中的原点条件标志M0.5为1状态,因为此时I2.1为1状态,图2-44的顺序功能图中的初始步M0.0在公用程序中被置位,为进入单周期、连续和单步工作方式做好了准备,因此可以认为自动程序的顺序功能图的初始步M0.0是步M1.5的后续步。

图2-52 回原点顺序功能图

图2-53 FC3中的自动回原点的梯形图

图2-53 FC3中的自动回原点的梯形图(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。