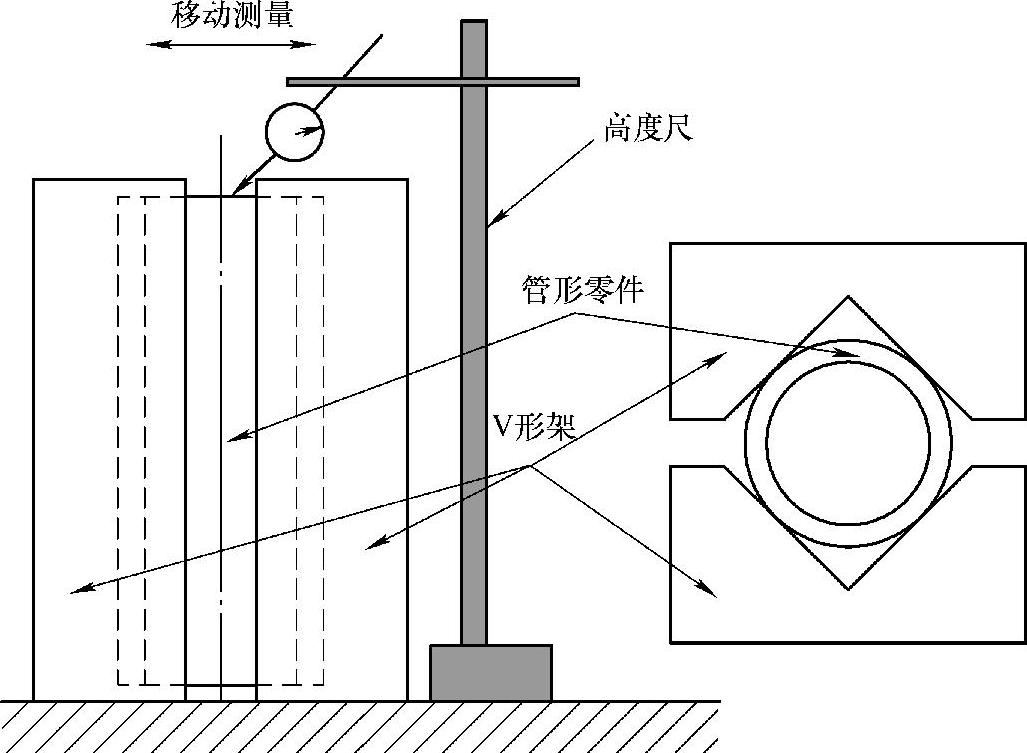

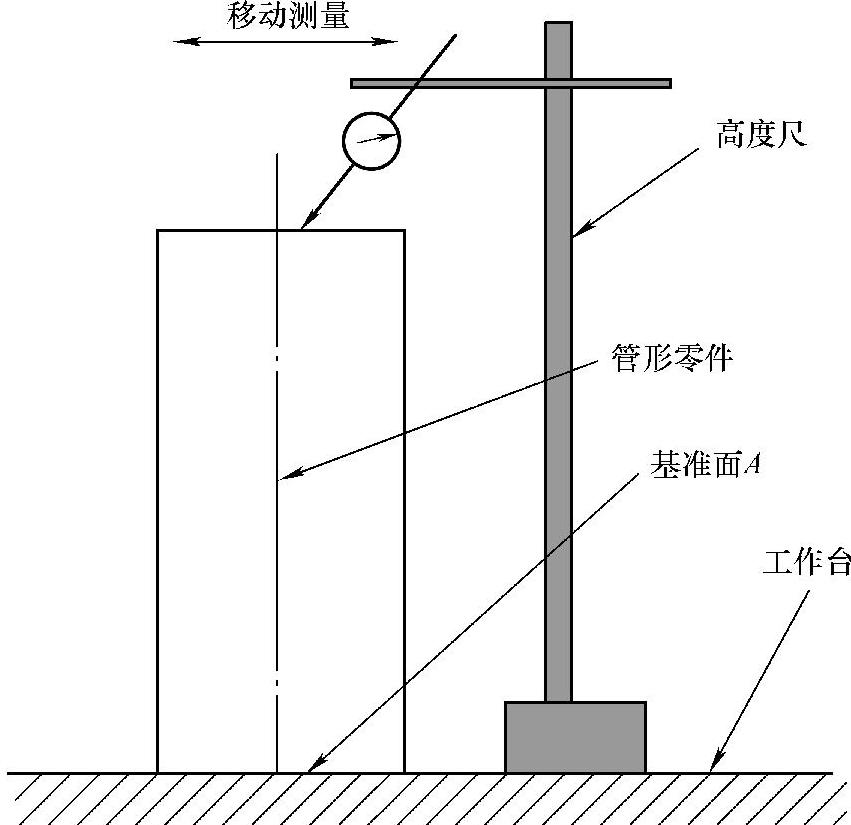

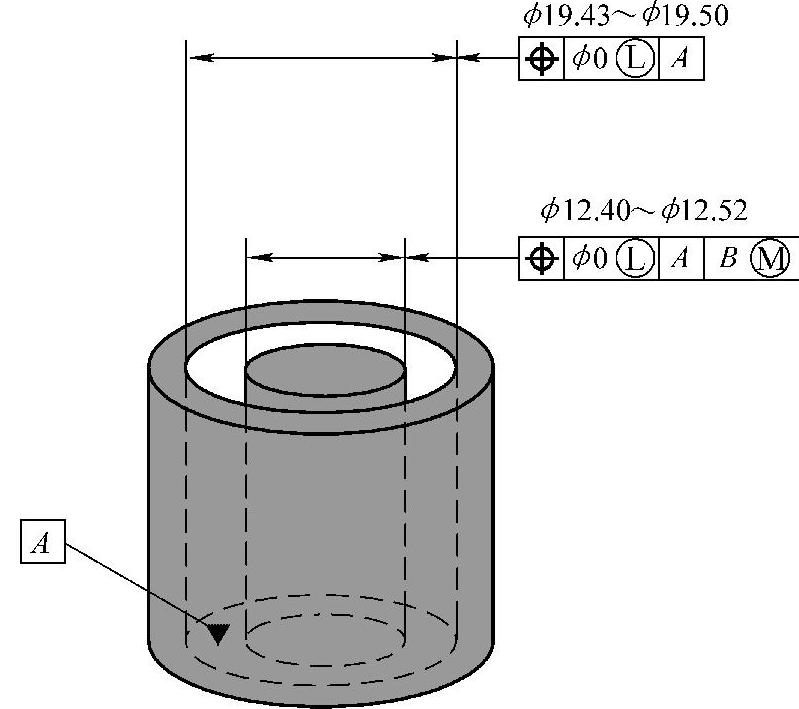

图10-53所示是一个实际的管形零件图的标注,由图样分析可知,除了缺少长度信息,如果是以成形管型材加工,几何公差的标注可以满足生产和检测。检测设置如图10-54所示。因为两个面是RFS的约束关系,所以必须采用数值型检具测量。

两个V形架模拟基准轴线A,高度尺上的千分表同端面做全接触扫描测量,第一点设置归零,如果指针的跳动量在0.3mm之内,则零件合格。任何一点超出0.3mm,意味着垂直度超出规定范围,判定为不合格。

但该零件测量方式的可重复性不佳,因为这个零件的轴线是由圆柱面上的四条与V形架的接触线模拟出来的,在下次的测量中,这条轴线A会因为模拟的轴线的变化而变化,导致测量的结果产生差异,使可重复性变差。而且对于数值型测量,无法实现100%的检查。

分析这个零件的设置方式,有可能是由圆棒料或管材加工成的,φ19mm是棒料的外径,默认使用标题框中的公差或标准棒料的外径公差(无需加工)。实际的加工重点应该是两个端面和孔。对于这两个端面,有平齐要求(垂直度为0.3mm)。根据使用目的和加工工艺,其设计可以进行优化,以便取得更可靠的设计,并达到降低成本的目的。

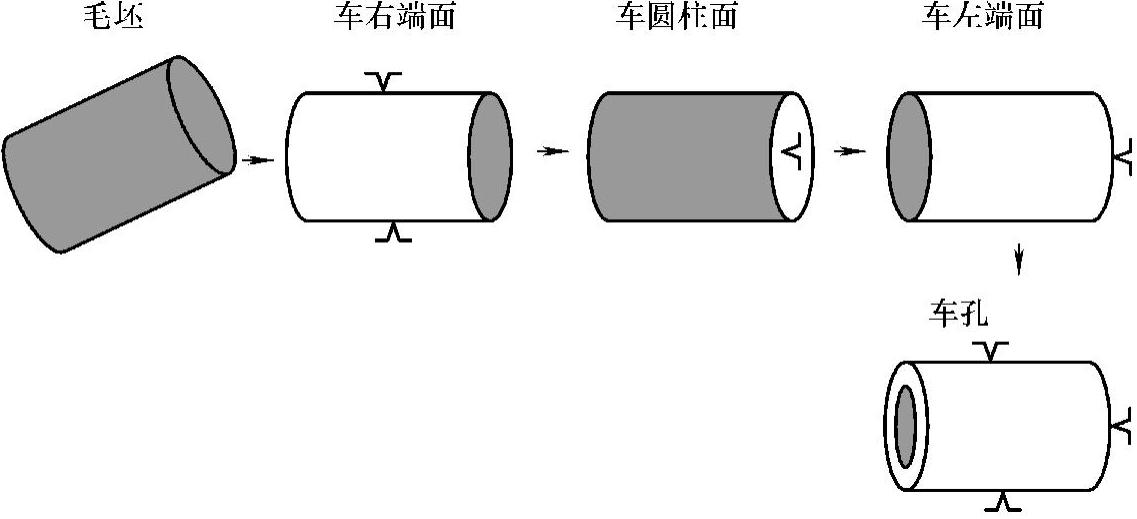

如果这个零件是由棒料加工成的,那么图10-53所示的尺寸标注就不再合适了,需要做出转化。首先需要明确这个零件的加工工艺,对于棒料的加工,工艺可以简化,如图10-55所示。

图10-54 检测设置

图10-55 简化后的棒料加工工艺

第一道工序是使用毛坯面粗定位车主定位面,即右端面。使用临时基准面,即棒料的毛坯圆柱面作为基准。

第二道工序是使用加工的右端面作为基准,加工圆柱面(假设为φ19±0.2mm)。

第三道工序是使用右端面作为基准,加工左端面。

第四道工序是使用右端面和圆柱面作为基准,加工孔。

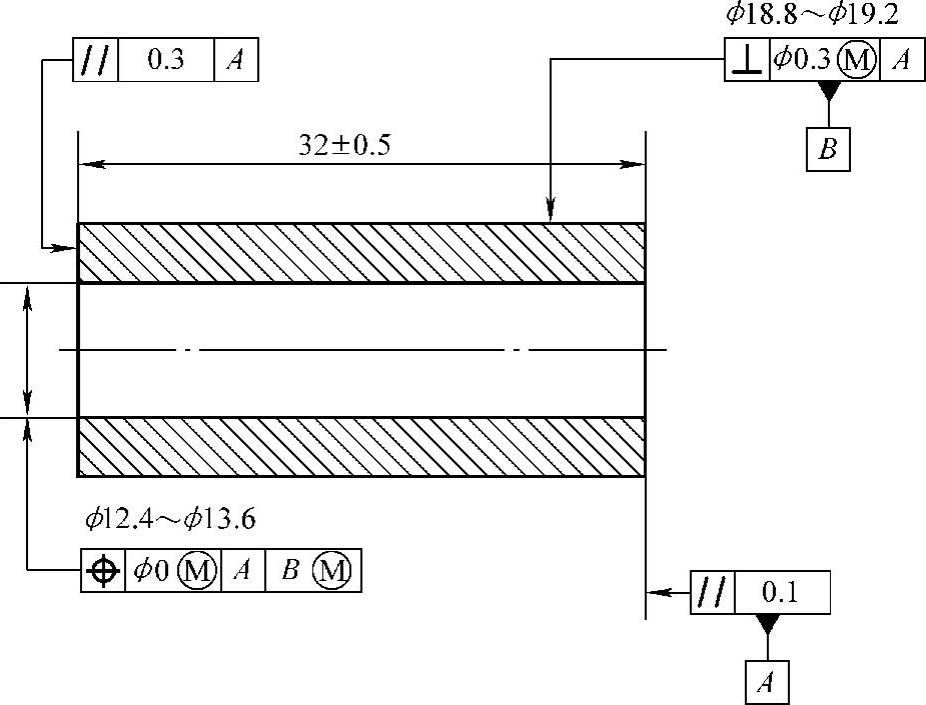

根据加工工艺,其零件图的完整标注如图10-56所示。(https://www.xing528.com)

图10-56中的右端面为主基准A,为加工的第一道工序,这个零件的其他基准以及特征都相对于这个主基准A建立。按照图10-56中的要求,这个主基准面A与圆柱面的垂直度是φ0.3mm,考虑经济性,没有特殊的要求,所以使用MMC条件,其实效边界尺寸为φ19.5mm。按照ASME Y14.5的第一原则,遵循最大实体尺寸为理想尺寸原则,要求每个圆柱面截面尺寸不小于φ18.8mm(止规),整个圆柱面尺寸包容在φ19.2mm之内(通规)。在测量时,如果使用止通规,还需要考虑止通规设计尺寸的10%的磨损和制造误差。垂直度检验可以使用实效边界尺寸为φ19.5mm的套筒(以A为基准)检测。孔的尺寸是由原图壁厚尺寸(3±0.2)mm转换过来的。考虑孔的对中性和装配要求,最适合使用位置度控制。由壁厚和圆柱面尺寸可以计算待加工孔的MMC和LMC,考虑经济性和固定的孔的实效尺寸φ12.4mm,位置度公差使用MMC修正,位置度在MMC时公差为零,当孔的尺寸从MMC变化到LMC时,可以获得相应的补偿公差。

图10-56所示的标注方式保证了检测和加工工艺的基准统一,不会产生生产部门检测合格(或供应商供货出厂合格),但是质量部门出厂检验不合格(或客户验收不合格)的分歧,以减少不必要的浪费。

图10-56 优化后的零件图

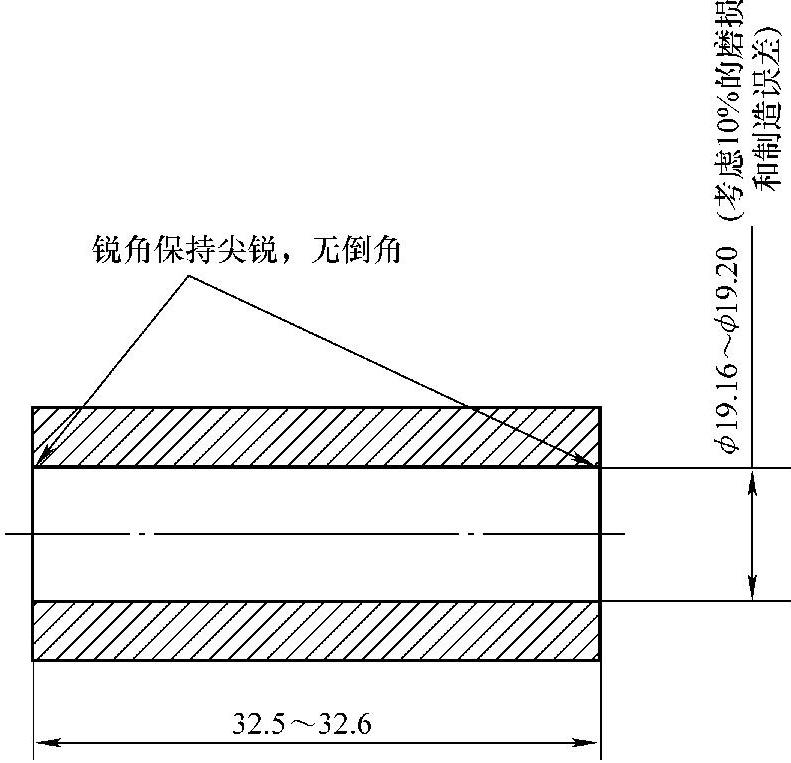

图10-57 通规设计

图10-57所示是这个零件的通规设计,用来检验圆柱面的尺寸。如果零件能够通过通规,那么零件100%合格。若不能通过,表明圆柱面尺寸超出MMC,为不合格。但是考虑通规10%的磨损和制造误差,一部分合格的处于边界尺寸的零件会被当作不合格零件检出。通规的边缘应尽量保持尖锐,以防止倒角产生的导向作用破坏通规,或产生错误的检测结果。

图10-58所示为左端面平行度的测量,以基准A为参考,如果千分表示值在0.3mm之内,则零件合格;若超出0.3mm,表明零件不合格。

图10-59所示是位置度和垂直度检验的功能检具。若零件可以放入套筒,表明垂直度和位置度都能够满足要求,检出的零件100%合格。如果零件不能放入套筒,考虑检具有10%的磨损和制造误差,则大部分被检测出的零件不合格,有一小部分处于边界尺寸的零件合格。

图10-58 左端面平行度的测量

图10-59 孔和圆柱面垂直度的功能检具

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。