图9-13所示是全跳动验证的设置方式。

在图9-14中,零件基准B由主定位基准特征面B上至少3点接触的面建立。第二基准特征A用来构建基准轴A,由基准特征圆柱面A的实际最小外切面构建,且在理想状态下垂直于基准面B。然后带读数的千分表的探针和受控特征面接触。零件绕基准轴A做360°旋转。FIM读数不能超出特征公差控制框中的公差值。圆跳动控制的特征面上圆线元素做独立的验证,全跳动控制的面必须作为一个整体验证,FIM读数不能超出公差框中的公差值。

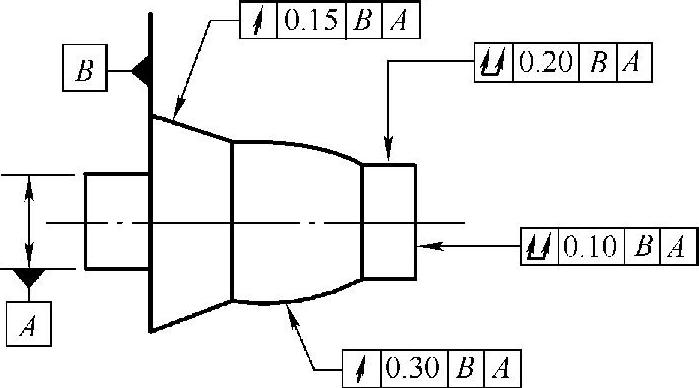

图9-12 全跳动对于端面的控制的检测设置

图9-13 全跳动验证的设置方式

图9-14 一个零件的跳动控制定义

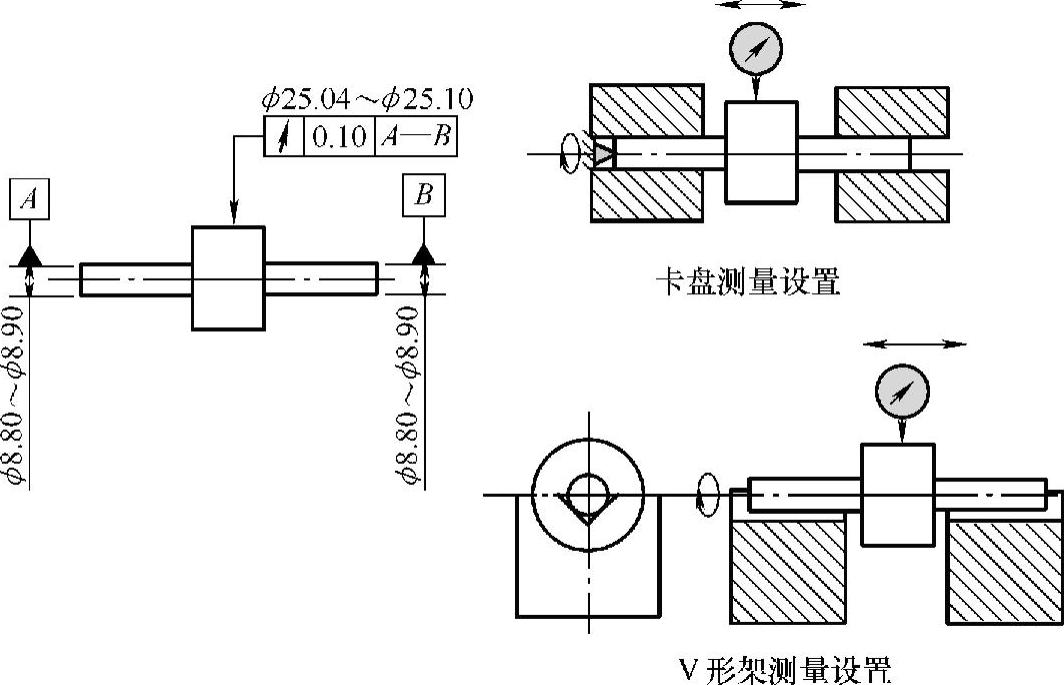

图9-15显示了圆跳动控制一个面相对于一条基准轴线的圆度和同轴度。基准轴由两个同轴的基准特征面建立。这个圆跳动控制的特征面由无限多个圆线元素组成。每一个圆线元素需要独立地进行测量验证。FIM读数不能超出圆跳动公差控制框中规定的公差值。在每一个测量面上的圆线元素必须位于规定的公差带范围内。

这个公差带由两个同轴的圆组成,圆环的径向间距为公差框中的公差值0.10mm。每一组同轴圆环公差带也同轴于基准轴A—B。这个几何公差控制隐含这样的约束:受控特征面上的凹点不会深于0.10mm,受控面上的凸点不会凸出0.10mm。受控特征的尺寸公差约束是φ25.04~φ25.10mm,公差带宽为0.06mm。尺寸公差带0.06mm比圆跳动公差带0.10mm更紧,对形状控制更严格。所以尺寸公差接管形状控制,在直径方向上的圆柱度的变差必须小于0.06mm。圆跳动约束仅用来控制受控特征面偏心于基准轴的距离偏差。受控圆柱面特征轴线与基准轴线允许一半的圆跳动公差量0.50mm的偏心度,或0.1mm的轴线与特征轴线的同心度。

图9-15中也列出了两种用同轴的基准特征面建立基准轴线的方式。同轴的旋转圆柱面更好,但是也可以使用V形架替代,只要圆柱面能够满足圆度、直线度和锥度条件,就可以得到一个相对精确的测量读数。

图9-15 复合基准的定义及检测设置

图9-15中两种复合同轴基准特征圆柱面建立一个基准轴的方式对加工和检测的操作都是很困难的。如果没有两个针对同轴基准特征圆柱面A和B的最小圆周面套筒固定去固定基准特征,则使用V形架是不可取的,因为V形架不能稳定复合基准特征轴(尤其是当基准特征A和B实际形状超出圆度的要求时,例如,是一个椭圆形时)。图9-16所示是另一种解决方案。(https://www.xing528.com)

图9-16 中心孔方式的检测设置方案

图9-16所示的方式是使用台架或机床的中心定位(顶尖)。如果零件上两个中心孔的轴线与两个基准特征的最小圆柱面模拟的轴线一致,那么这种方式可以给出精确的值。所以中心孔的加工异常重要。如果不能同轴于实际的基准轴线,读数必然错误。并且,如果两个中心孔不能同轴,因为顶尖的自对中性,会破坏台架或机床上的顶尖表面,产生不均匀的磨损来迫使中心孔同轴。这也会导致一系列问题,如零件倾斜,或在FIM读数上产生偏差。

图9-17 使用中心孔的方式定位的检测设置

使用中心孔的方式定位的检测设置如图9-17所示。虽然基准特征A和B有自己的轴线,但都不是这个图中定义的基准轴线。这个基准轴线是复合基准轴线A—B。一种实现这种定位方式的是,同时卡紧表面A和B,然后在零件两端钻中心孔,然后就可以将零件放置在台架或机床上进行检测或加工了。检测时,零件绕基准轴线A—B旋转360°,带读数的千分表沿纬线方向划过待测表面。FIM读数不能超过0.10mm。应用这种方式要确保台架或机床创建的实际基准轴线和最小基准特征面形成的基准轴线同轴。

全跳动的应用要素如下:

1)全跳动必须参考至少一个基准,这个基准特征建立了一个旋转的基准轴。

2)全跳动的公差带是两条平行线,所有面上的元素点必须位于两条平行线之间。全跳动在测量一个面时只设置一次。

3)全跳动内在地控制了圆度、同心度、面的直线度和锥度。所有的这些控制误差累积体现在这个面到轴的关系中。

4)注意全跳动只能应用在RFS条件下,不能够被MMC和LMC修正。

5)当全跳动应用到端面时,可以控制垂直度、摆动和平面度。

当测量全跳动时,千分表在特征面上沿直线移动,零件绕基准轴做360°旋转,通常只是测量特征面上的部分圆元素,由于全跳动的公差是赋予这个特征的面元素,所以整个测量过程中只设置一次。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。