线性分段方式是按顺序定义一个待匹配零件元素的方式。首先需要了解零件的基本装配信息,只考虑与待定义特征的相关的匹配特征,如果作为主装配零件,那么这个特征只能作为一个形状控制特征。

因为一个零件有时需要和几个零件装配,设计者就需要进行多个线性分段方式定义,不影响这个方式的应用原则。这些应用在一个零件上的分段方式也是有相互关系的,如同样的装配子零件、同样的基准或一个特征被定义为另一个特征的参考基准,那么这些定义是有发生顺序的。

线性分段方式的理想状态是定义的顺序和加工工艺顺序相同,这样既能能满足功能要求,加工这个零件的方式也将是最简易的。

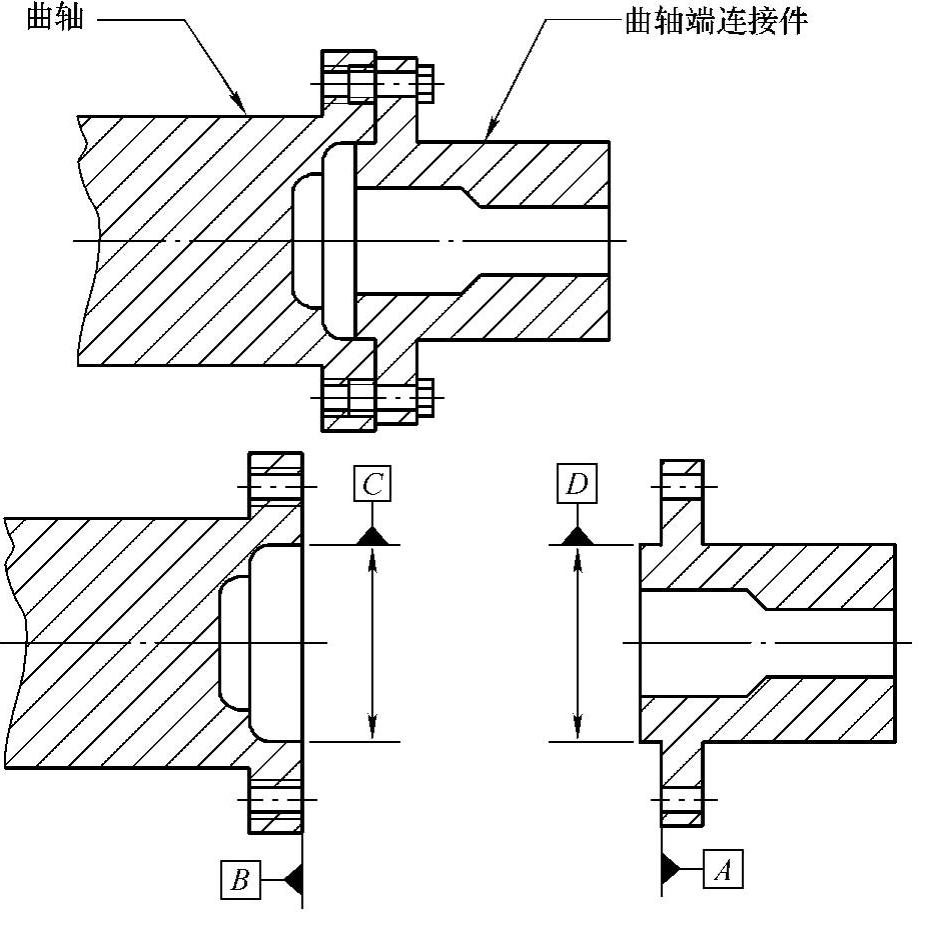

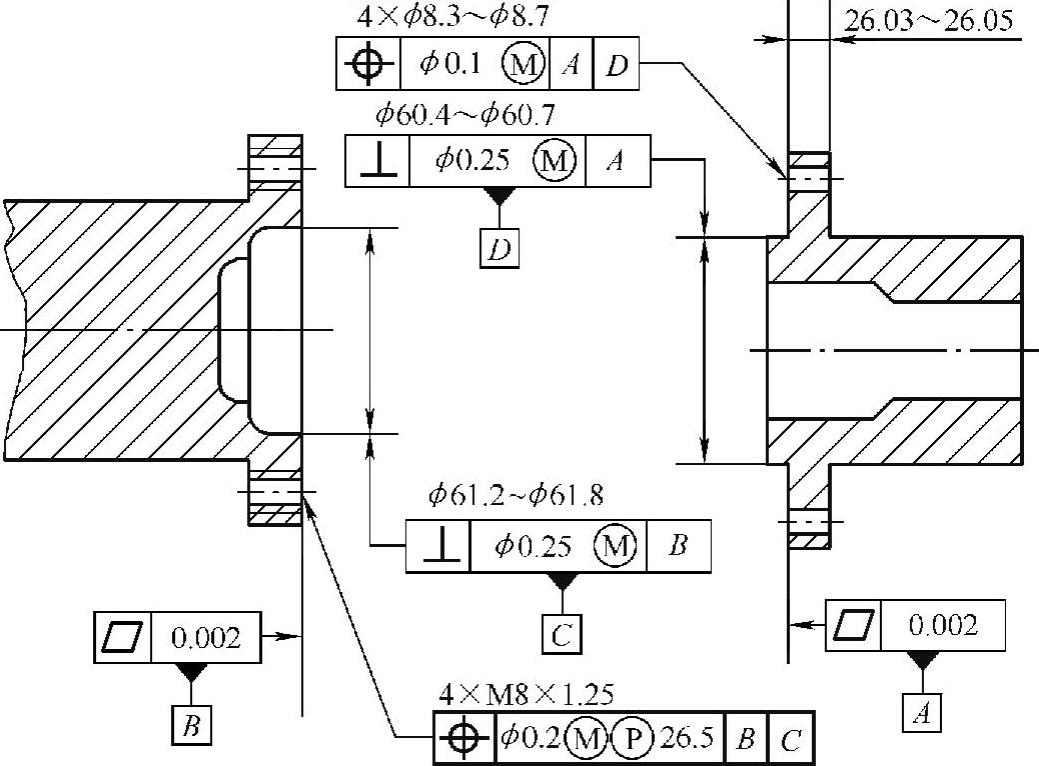

图8-1所示是一个曲轴子装配图。需要注意这个零件的装配方式。假设这个装配只有这两个零件,第一步需要解决的是两个零件上基准的定义。按照基准的创建顺序,先创建主定位基准。完成这个步骤,要确认两个问题:①在这个总成中的装配面是哪些?②哪些面或特征起到配合零件的定向功能?

图8-1 发动机曲轴及端盖

这两个问题很重要,因为如果一个需要至少三点接触的平面,并且在螺栓或轴销等紧固件去掉以后,起主要的承载作用,那么这个平面很有可能是一个期望的主定位基准面。当轴或螺栓侧向紧固的时候,主定位基准能够起到零件的定向作用。至于这个定向是垂直度、平行度或倾斜度,这取决于选择的主定位基准特征。主定位特征有时起到了定位和定向的双重作用,不能混淆的是,主定位基准至少包含定向作用。

因此,需要详细研究图样,哪些面是必须接触的装配面,哪些是间隙配合或其他形式的配合面。从这个例子中可很明显地看出,中间的圆柱特征是一个间隙配合面,不能接触。因此这个圆柱面不能起到任何定向作用。有四个螺栓孔的平面是起定向作用的装配面,必须至少三点接触。将这两个零件上的对应装配面指定为主基准A和B。这个步骤是定义这个配合体的首要步骤。定义完主基准后,约束了两个零件必须在这个主定位面上定向的倾斜度下旋转。如果不是这两个平面作为主定位基准,当这两个接触面少于三点接触,将不能保证零件的装配。将图8-1所示的总成分解为零件,确定初始装配尺寸和基准,如图8-2所示。

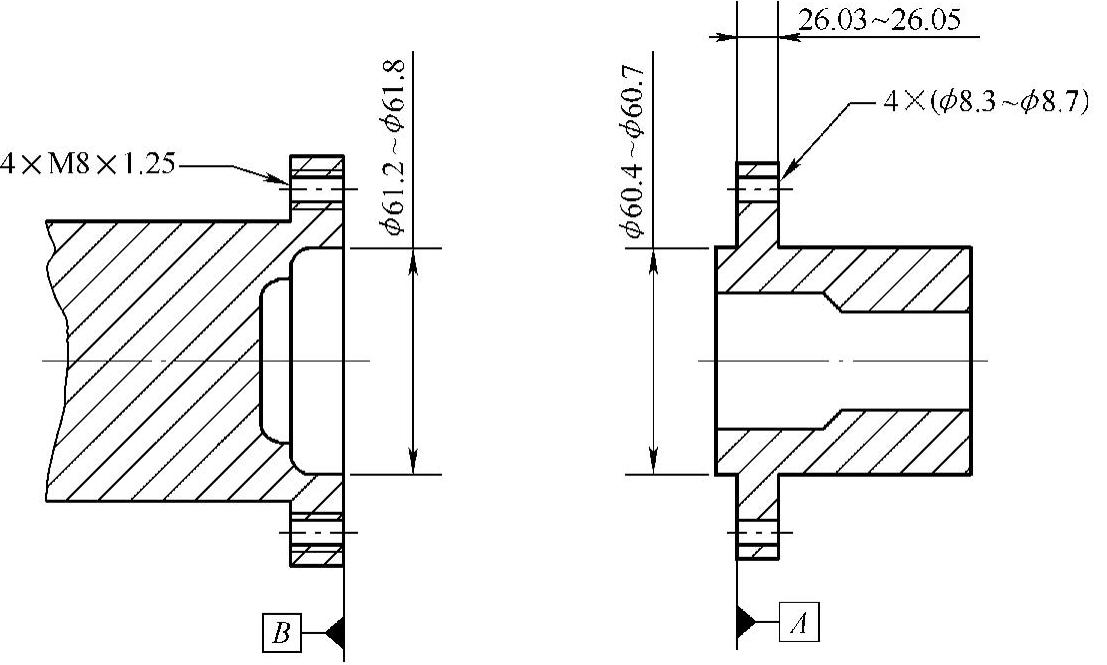

图8-2 发动机曲轴及端盖的尺寸定义

这两个装配面相互定向为一定的倾斜度,试想一下,如果不是三点接触,从配合缝隙中可以看到螺栓的螺纹。如果增大螺栓的扭矩来闭合这个缝隙,那么会导致这个装配上的螺栓受力不均匀,后果是疲劳断裂。如果使用A面和B面作为主定位面,保证它们至少三点接触,那么这个问题就可以避免。

对于这两个主定位面,另一个要求是装配状态下的稳定性(不能摇晃)。满足这个要求需要用形状公差定义这些面。按照几何公差法则一,主基准面A有一个尺寸公差默认来控制其平面度(同时对于相对面的形面控制)。基准面A必须在26.03~26.05mm之间,即平面度公差为0.02mm。

如果这个尺寸公差给出的公差带不能满足这个装配的定向要求,需要指定一个更紧的配合公差使这个装配可靠地定向,这样能使后续的几何公差定义可重复性更好。现在需要比0.02mm更小的公差带,一种方式是简单地加严这个主定位面和相对面之间的尺寸公差。但这种方式比独立定义A面平面度的方式成本高。

公差的赋予需要考虑加工成本和实际的装配效果,所以设计者需要和加工者沟通,了解加工特征平面度的能力和成本,平衡加工成本和零件的功能性。在这个例子里,假设平衡成本和功能后的平面度公差是0.02mm,并且将这个公差赋予主定位面A和B。

一般主定位面确定后,需要选择第二和第三定位基准。第二基准特征应该是能够起到定位功能的平面或轴线。第二定位基准应该是功能性的,起到对齐或匹配的作用。这个例子中的圆柱面轴线能够满足这个要求。指定这两个基准特征为C和D。基准特征D配合入基准特征C。

基准特征C和D是一对配合特征。对于基准D的约束一定是形状控制。按照几何公差控制法则一,图中基准D已经存在一个形状约束。即当基准特征D的实际加工尺寸为φ60.7mm(MMC)时,特征D必需的圆度、直线度和锥度是零公差。对于D的匹配特征C在φ61.2mm(MMC)的时候,情况相同。在形状控制的约束下,两个特征在理想尺寸时的配合尺寸控制已经足够保证配合,不需要格外的定义。

因此,必须另寻适当的定义方式。因为是基准定义阶段,不可能使用位置度、同心度或跳动的控制方式。只有基准A创建先于基准D,基准D才需要基于基准A创建。它们之间的关系是倾斜度约束关系,不是位置关系。这个倾斜度关系是简单的基准特征D形成的轴线和基准特征A形成的面的垂直关系。所以建立基准特征D和基准面A的垂直控制。

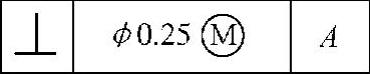

图8-3 基准特征D的定义

图8-3所示的控制方式可以解读为:当特征D的实际加工尺寸为最大实体尺寸时,轴线相对于基准面A的垂直度为φ0.25mm,或特征D安装在A面上的圆柱面垂直度在φ0.25mm之内。公差计算来自于特征D和C的最大实体材料尺寸相减,所得的几何公差平分给两个配合特征。如果实际加工中,一个特征的垂直度加工比较困难,那么尽量将公差分配给这个特征,这时合理分配公差可以降低成本。在这个例子里,假设两个特征的加工难度相等,平均分配公差,所以公差0.5mm的一半0.25mm赋予基准D。接着解决基准C的公差设置,同基准D的定义方式相同,即基准C是垂直于基准B的垂直度控制。

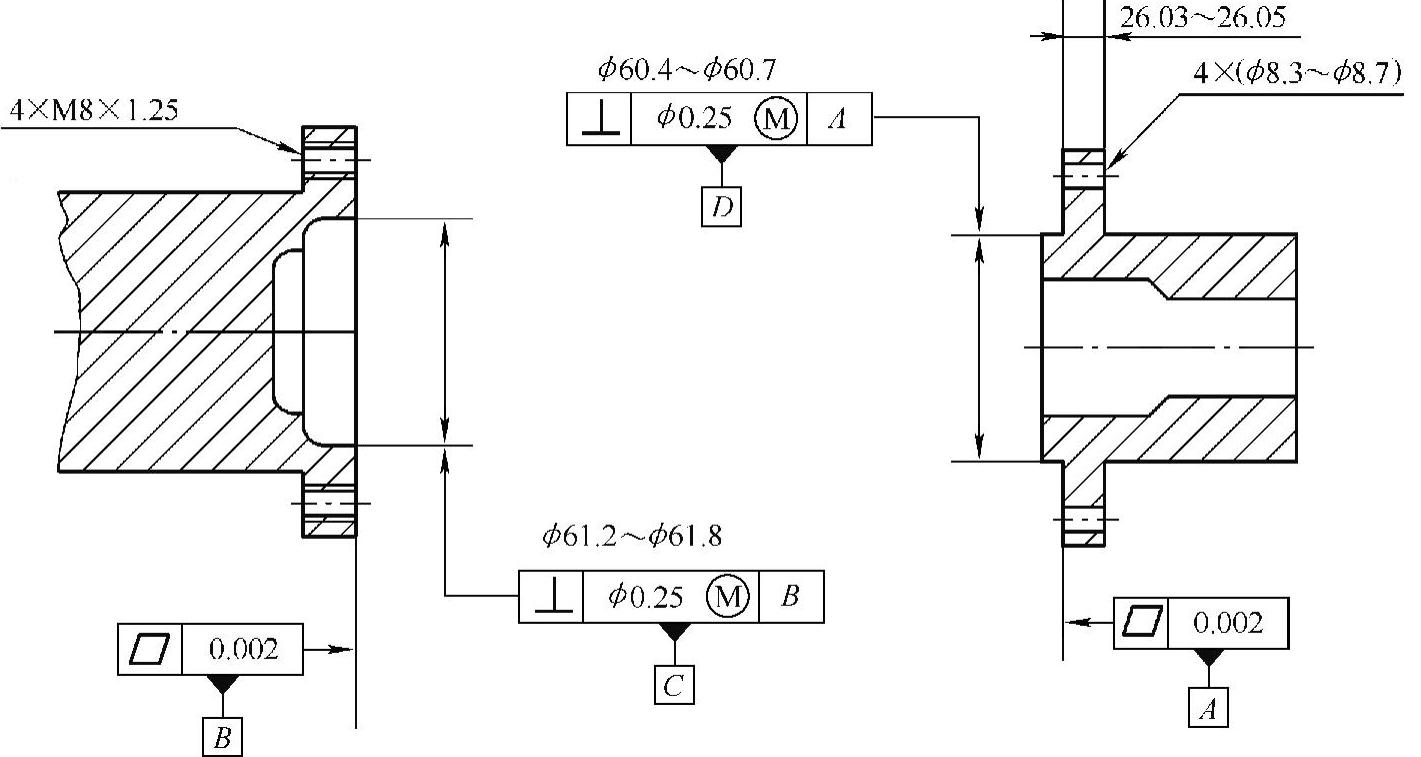

至此,主、次定位基准都已经选择和定义完全,接着需要判断是否需要更多的基准辅助这两个零件的定义。这里定义尺寸公差的目的仅仅是满足曲轴能和匹配件通过紧固件配合到一起。因此,只剩下螺栓孔的定义。如果这些螺栓孔相对于现有的基准定义足够满足除相对于特征B和C的轴的旋转自由度的约束,那么就不需要继续指定第三基准。因为这两个零件没有像键槽一样的特别区分位置的特征,所以现有的基准定义足够满足这两个零件的定义。基准特征的定义如图8-4所示。(https://www.xing528.com)

图8-4 基准特征的定义

在完成螺栓孔定义之前,必须明确以下控制:

1)在基准面A和B上的平面度控制允许这些安装面配合时不发生过度的晃动。

2)基准特征C和D的垂直度控制能够保证D插入C。前提条件是基准面A和B配合时不发生过度晃动。

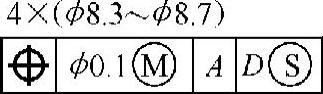

现在,为了能够将两个零件紧固到一起,必须先将螺栓的分布圆定义为一个基本直径,然后在分布圆上定义孔和孔之间的位置关系,利用现有的中心基准C或D,通过基本位置尺寸定义这些螺栓孔的位置,然后螺栓孔可以基于这些基准框架给出公差。在开始之前,必须了解间隙孔的公差。四个φ8.3~φ8.7mm的孔需要一个相对于基准面A的倾斜度公差和相对于基准D的距离公差。

几何公差控制中的同心度和跳动是对受控孔的轴线和基准D的轴线同轴的定义,所以这两个控制都不适合。基准D的轴线和抽象的螺栓孔分布圆的轴线同轴,但这个分布圆不适合给出几何公差约束。公差是对实际特征进行约束的。这里孔和孔距基准轴D的距离是实际存在的,可以作为公差约束对象。而螺栓孔分布圆是一个想象的圆,由公称尺寸定义直径。将要对螺栓孔阵创建的公差控制框定义了允许的偏离理想倾斜度公差和位置度公差。

位置度是强大的几何公差定义工具,足够满足相对于当前基准的倾斜度控制和距离控制,比其他几何公差控制工具都更为合适。因此,这里引用位置度。如图8-5所示,可以描述为:当零件放置在基准面A上,并且螺栓孔阵的中心同轴于基准轴线C,并且可绕轴线B旋转时的螺栓孔的位置度。或者解释为:当配合尺寸为最大实体尺寸,垂直于基准面A且定位于基准轴线D(与轴D的尺寸无关原则)时,螺栓孔的轴线允许的位置度。

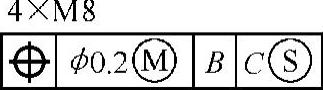

对于匹配特征,曲轴上的螺栓孔阵,可使用相同的控制方式。所以M8螺栓孔阵的控制方式如图8-6所示。

图8-5 端盖的孔阵定义

图8-6 曲轴的螺纹孔定义

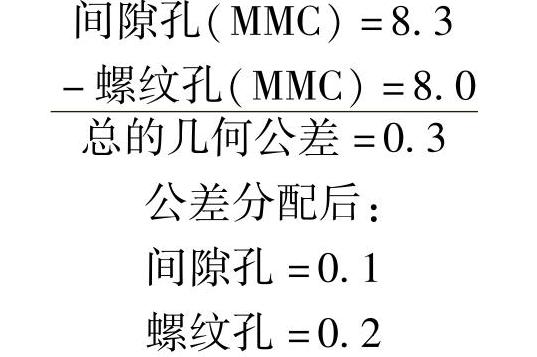

因为螺纹孔的自对中性,所以不能得到等量的尺寸公差补偿。虽然当螺栓节圆直径缩小,螺纹孔的节圆直径变大的情况下,存在一定的公差补偿,但微乎其微且很难数量化。因此,螺纹孔相对于间隙孔在这一点上是不利的。因此应将更多的公差赋予螺纹孔。即

这个螺纹孔的位置度公差带是一个圆柱面,并且分布在零件外侧,即为延伸公差的应用。这个圆柱面公差带的长度等于螺栓没有拧入螺纹孔的长度。因为螺栓的头部在配合零件的法兰上,所以法兰厚度就是延伸公差的最小厚度,即26.5mm(MMC)。所以最终的图样标注如图8-7所示。

评价好的图样是从图样的易读性开始的,就如一个地图,有起始点和终点,在起始和终点之间有连接的线路指导如何到达一样。在阅读的时候,一个控制点直接导引你到下一个控制点,直到整个产品的定义完成。如果确认当前步骤已经完成,那么就可以自然而然地进行下一步骤的定义。

图8-7 发动机曲轴与端盖的公差控制定义

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。